1

Изобретение относится к получению продуктов из углеводородов нефти, в частности к получению новых смолистых пековых соединений, содержащих в качестве составляющих ко лнонентов ароматические или ароматические и алифатические кольца.

Известен способ получения смолистого пека крекингом углеводородов нефти при 720- 800°С и подачей углеводородов со скоростью 19 -20 TiMUH.

Однако качество полученного смолистого нека недостаточно высокое.

Цель изобретения - получение смолистого пека в виде порощка, по своим свойствам превосходящим известные смолистые пеки.

Для этого процесс получения смолистого пека ведут при 700-2500С и времени контакта 0,001-2 сек с последующей тепловой обработкой полученной смеси при атмосферном или пониженном давлении и 250-450 С, либо перед тепловой обработкой смеси продуктов подвергают гидрированию. В результате этого получают продукт с точкой размягчения 70-400°С; с частью (40-90 вес. %), нерастворимой в бензоле; уд. в. 1,2-1,5; степеиью измельчения 4-200 мещ. и отношением водород: углерод равным 0,4-0,65.

Смолистый пек, полученный по предложенному способу, в основном состоит из ароматических, или ароматических и алифатических колец с небольщими боковыми и связующими цепями на основе углерода парафинового ряда.

На первой стадии реакции при высокой температуре разлагаются углеводороды нефти.

Ири этом одна часть углеводородов превращается в газообразное вещество, содержащее олефин, и в то самое время часть их подвергается ноликонденсации. Полученный ее нродукт состоит в основном из конденсированных ароматических колец. Во время этого нроцесса такие вещества, как азот и кислород, являющиеся причиной полярного строения, почти полностью удаляются вместе с газами.

При этом предпочтительна температура разложения выще 900°С. Однако даже при более низкой температуре возможна конверсия в продукт, эквивалентный продукту разложения при температуре выще 900°С. Это

осуществляется при помощи тепловой обработки, при которой имеет место разложение и деалкилпрование.

На второй стадии реакции происходит удаление маслянистых веил,еств из дегтеобразного вещества, полученного на первой стадии, Б результате чего получают пек. Этот процесс лучше осуществлять при атмосферном или пониженном давлении и 250-420 С. При более низкой темнературе остается некоторое количество легкого масла, которое ухудщает свойства пековой композиции, тогда как при температуре выще 450°С свойства пека ухудщаются из-за «коксования.

Перед второй стадией процесса осуществляется процесс гидрогенизации, заключающ,ийся в превращении части ароматических колец в алифатические с целью понижения точки размягчения продукта и более щирокого применения порощкового пека в различных отраслях. Это вещество можно отнести к группе соединений, получающихся от конденсации многих ароматических колец.

Дегтеобразное вещество, нолученное в процессе при температуре выше и используемое в производстве исковой композиции, является побочным продуктом, получаемым в больщих количествах в нефтехимической и газовой промыщленностях.

По предложенному способу гидрогенизация и тепловая обработка н.а второй стадии не требует никакого специального оборудования и, кроме того, возможна регулировка точки размягчения продукта в виде порошкового пека без изменения характеристики этого продукта при помощи простого изменения условий процесса.

Пек в виде порошка предпочтительно применять в качестве изолирующего материала. Характеристика пека

Цвет коричневый - коричнево-черпый

1,200-1,500

Истинный удельный вес 70-400

Точка размягчения, °С

Вещество, нерастворимое

40-90 в бензоле, вес. %

(измерено в соответствии с японскими промыщленными стандартами, обозначенными К2421).

4-200

Измельчаемость, мещ.

Атомное соотношение во0,4-0,65 дород:углерод

Измельченный пек в качестве изолирующего и защитного материала имеет значительные преимущества по сравнению с природными асфальтами по гидрофобным свойствам и стойкости по отношению к воде, а также зиачительио лучше при термической изоляции.

Кроме того, пек в качестве покрытия на металлических поверхностях превосходит по своей способности к адгезии с металлическими поверхностями природные асфальты.

Этот материал высокоэффективен при защите и термической изоляции различных трубопроводов (трубопроводы для охлажденной и горячей воды, пара и для подземных трубопроводов).

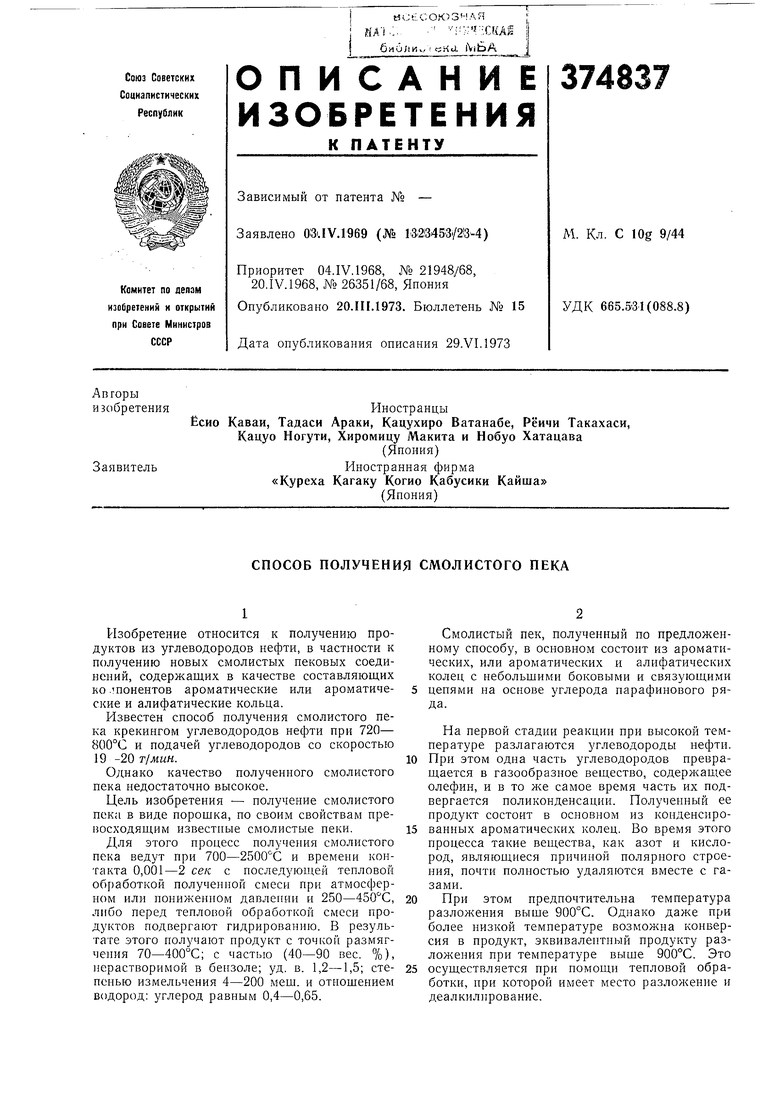

Пример 1. Иафту разлагали при 1200°С при времени контакта 0,03 сек, после чего получали дегтеобразное вещество. Его разделяли на три опытные партии, которые подвергалн сухой перегонке с целью удаления легкого масла, содержащего летучее вендество. Затем получали измельченный пековый состав в виде порошка.

Условия сухой перегонки

Проба № 1. Сухая перегонка при 450°С Проба № 2.„при 350°С

Проба №. 3. Гидрогенизация в течение 12 час при 250°С с начальным давлением водорода 100 атм

в присутствии катализатора

гидрогенизации, приготовленного путем осаждения 15% никеля па диатомовую землю. Затем сухая перегонка при 350°С. Характеристика

каждой пробы приведена в табл. 1.

Т а б л 11 ц а 1

Каждую таким образом приготовленную пробу помещали в трубу внз тренним диаметром 3 СЛ1 на глубину 5 см и в нее на расстоянии 1 см от верха пробы помещали электрод. Затем через трубопровод к каждой пробе подавали под давлением воду, которая, просачиваясь через нее к электроду, вызывала колебания измерительного устройства, соединенного с электродом. При этом величину давления воды приняли за .величину водоотталкивающего свойства пробы. Результаты измерения этих свойств пробы приведены в табл. 2. Пример 2. Пафту разлагали при 1250°С со временем контакта 0,002 сек для получения пека, который измельчали после удалепня из него компонентов, кипящих при температуре ниже 450°С. Этот пек имел атомное отношение 0,53, нерастворимый в бензоле компонент (65 вес. %), точку размягчения 230-

Таблица 2

Частицы, проходящие через сито, имеют размер 65 100 меш, а оставшиеся на нем-200 мес.

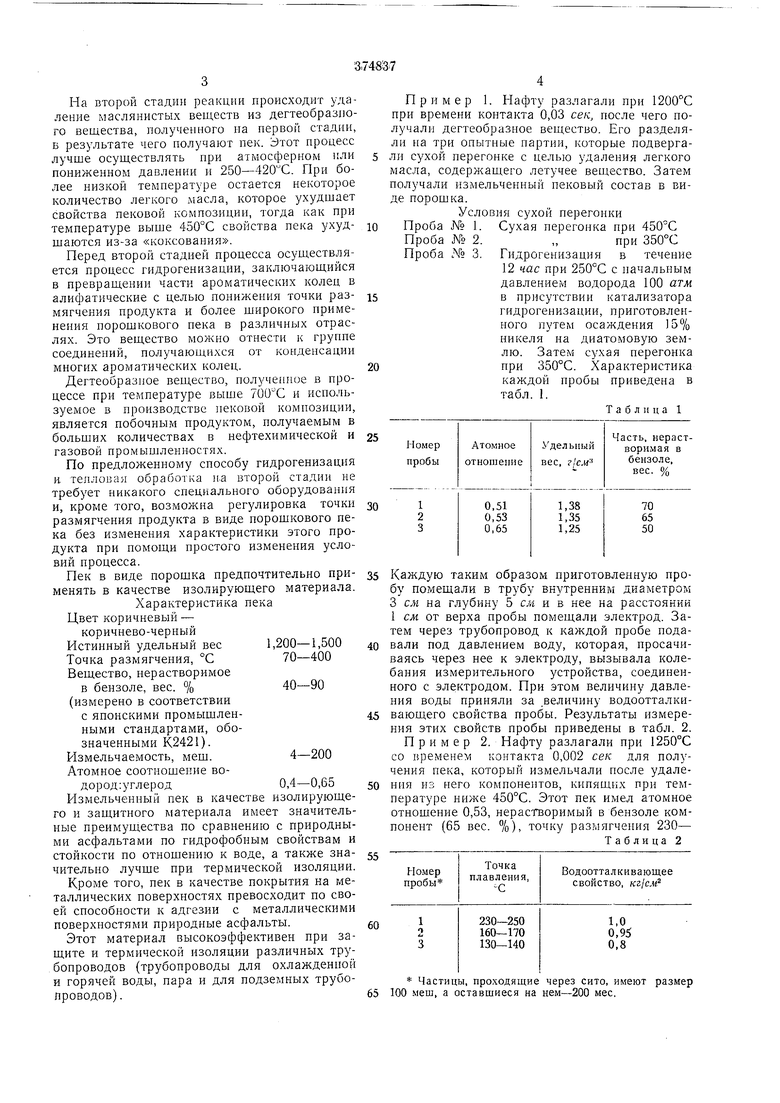

240°С и уд. в. 1,35 г/сж. Измельченный пек имел частицы размером 100-250 мет. В этот пек добавляли ароматическое углеводородное масло, которое представляет собой фракцию 250-450°С (атомное отношение 0,85, уд. в. 1,15 г/сл|3 и содержание ароматических веществ 75% но ЯМР), полученную нутем перегонки дегтеобразного вещества, образовавшегося при описанных условиях разложения.

Полученную смесь смешивали и оставляли при комнатной температуре.

Постененное затвердевание каждой пробы измеряли по величине пенетрации согласно японским стандартам, обозначенным У15- К 2207.

Полученные результаты представлены в табл. 3.

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| НА ОСНОВЕ ПЕКА | 1972 |

|

SU348009A1 |

| ВСЕСОЮЗНАЯ |лжйткй.;айаигкдя[ | 1973 |

|

SU367591A1 |

| Способ получения активированных углеродных сфер | 1974 |

|

SU1047388A3 |

| Способ получения сырьевого материала для изготовления игольчатого кокса | 1977 |

|

SU1052163A3 |

| Способ получения электродного пека | 1977 |

|

SU679614A1 |

| Способ растворения угля | 1981 |

|

SU1055338A3 |

| Способ получения пористого углеродного материала | 1973 |

|

SU890968A3 |

| Способ получения электродного пека | 1982 |

|

SU1081196A1 |

| Способ получения мезофазного пека | 1987 |

|

SU1676455A3 |

| Способ переработки смол пиролиза с температурой начала кипения не ниже 150 с | 1973 |

|

SU470118A3 |

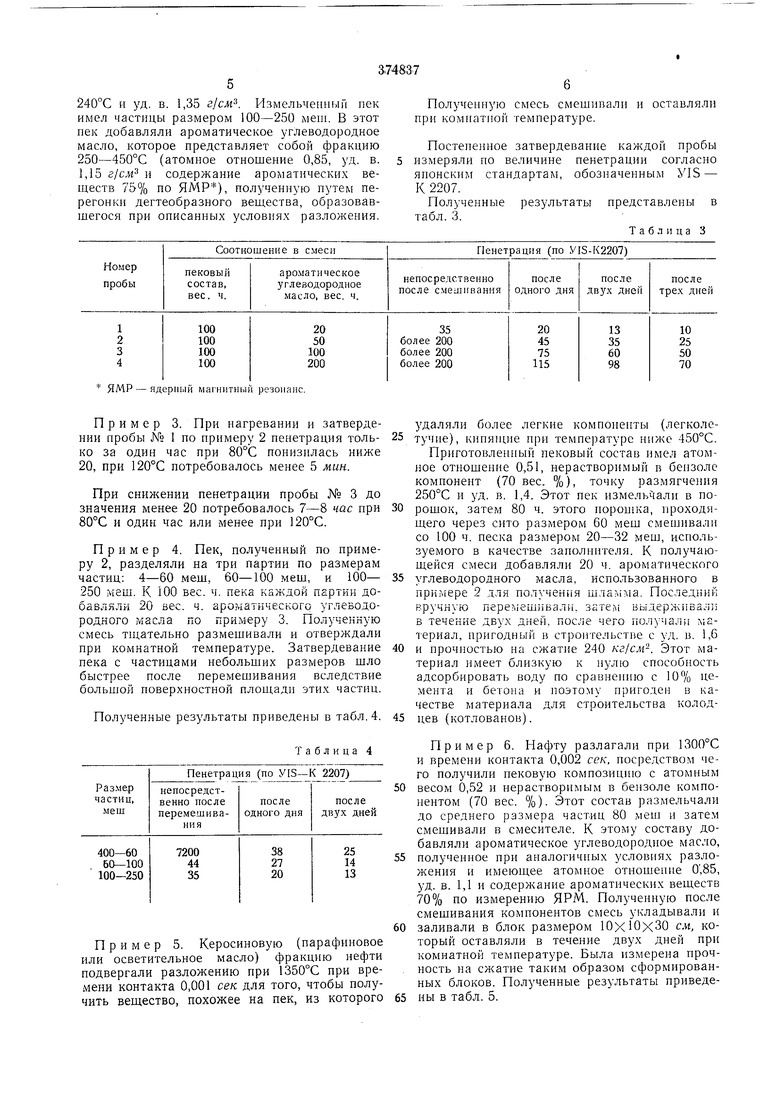

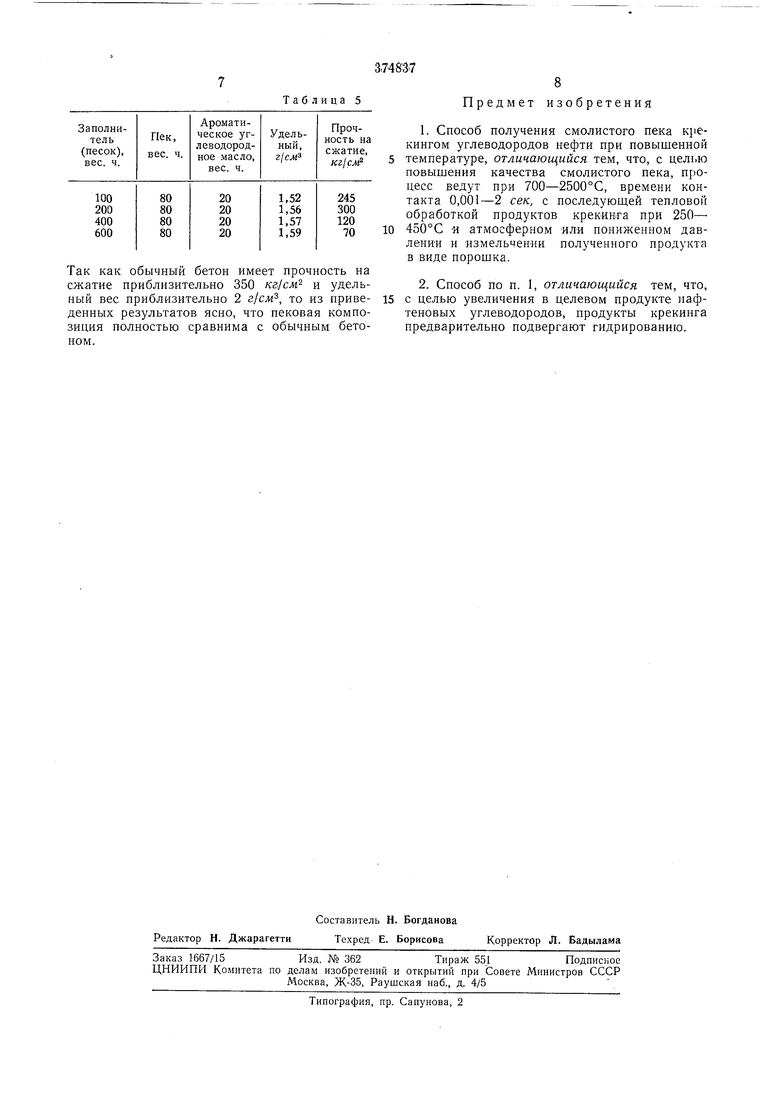

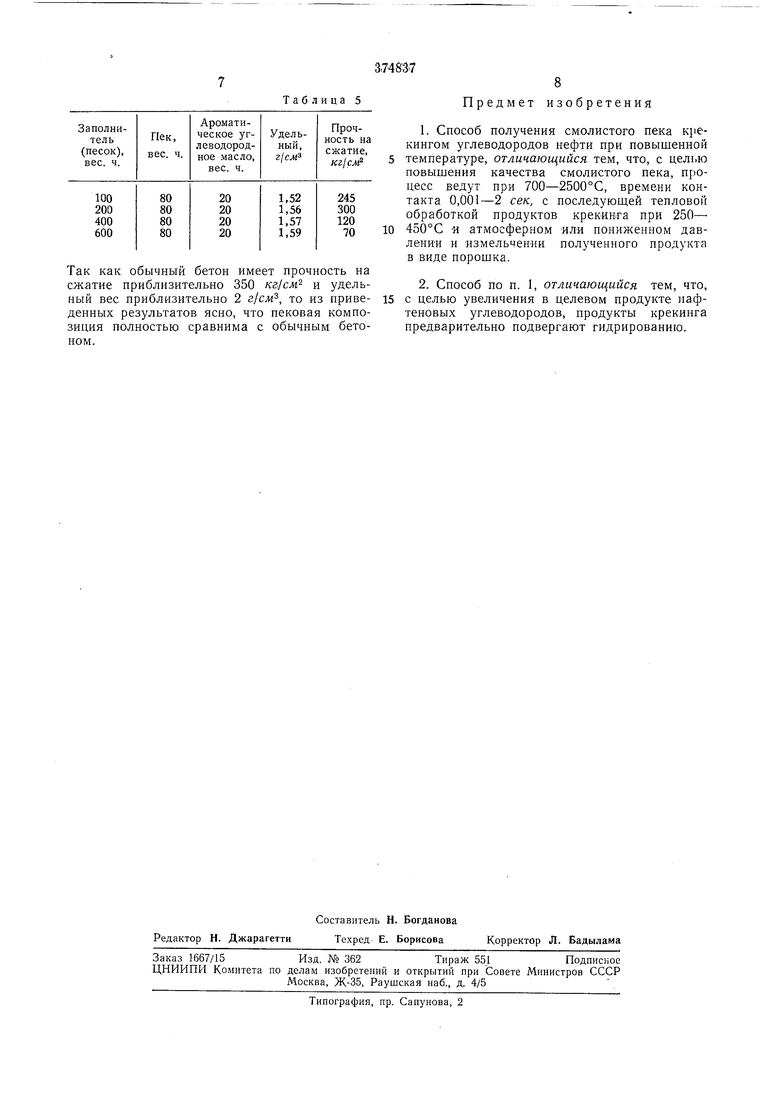

ЯМР - ядерный магнитный резонанс. Пример 3. При нагревании и затвердении пробы № 1 по иримеру 2 ненетрация только за один час при 80°С понизилась ниже 20, при 120°С потребовалось менее 5 мин. При снижении пенетрации пробы № 3 до значения менее 20 потребовалось 7-8 час при 80°С и один час или менее при 120°С. Пример 4. Пек, полученный по примеру 2, разделяли на три партии по размерам частиц: 4-60 меш, 60-100 меш, и 100- 250 мещ. К 100 вес. ч. пека каждой партии добавляли 20 вес. ч. ароматического углеводородного масла по примеру 3. Полученную смесь тн1,ательно размешивали и отверждали при комнатной температуре. Затвердевание пека с частицами небольших размеров шло быстрее после перемешивания вследствие большой поверхностной площади этих частиц. Полученные результаты приведены в табл. 4. Таблица 4 Пример 5. Керосиновую (парафиновое или осветительное масло) фракцию нефти подвергали разложению при 1350°С при времени контакта 0,001 сек для того, чтобы получить вещество, похожее на пек, из которого удаляли более легкие компопенты (легколетучие), кипящие при температуре ниже 450°С. Приготовленный пековый состав имел атомное отнощение 0,51, нерастворимый в бензоле компонент (70 вес. %), точку размягчения 250°С и уд. в. 1,4. Этот пек измельчали в порошок, затем 80 ч. этого порошка, проходящего через сито размером 60 мещ смещивали со 100 ч. песка размером 20-32 мещ, используемого в качестве заполнителя. К получающейся смеси добавляли 20 ч. ароматического углеводородного масла, использованного в прилгере 2 для по.лученця шлалсма. Последний ВРУЧНУЮ . затей выдерживал в течение двух дней, после чего получали материал, пригодный в строительстве с уд. в. 1,6 и прочностью на сжатие 240 кг/см. Этот материал имеет близкую к нулю способность адсорбировать воду по сравнению с 10% цемента и бетона и поэтому пригоден в качестве материала для строительства колодцев (котлованов). Пример 6. Нафту разлагали при 1300°С и времени контакта 0,002 сек, носредством чего получили пековую композицию с атомным весом 0,52 и нерастворимым в бензоле компонентом (70 вес. %). Этот состав размельчали до среднего размера частиц 80 меш и затем смешивали в смесителе. К этому составу добавляли ароматическое углеводородное масло, полученное при аналогичных условиях разложения и имеющее атомное отношение 0,85, уд. в. 1,1 и содержание ароматических веществ 70% по измерению ЯРМ. Полученную после смешивания компонентов смесь укладывали и заливали в блок размером ЮхЮХЗО см, который оставляли в течение двух дней при комнатной температуре. Была измерена прочность на сжатие таким образом сформированных блоков. Полученные результаты приведены в табл. 5.

Таблица 5

Так как обычный бетон имеет прочность на сжатие приблизительно 350 KzJcM и удельный вес приблизительно 2 г/см, то из приведенных результатов ясно, что пековая композиция полностью сравнима с обычным бетоном.

Предмет изобретения

температуре, отличающийся тем, что, с целью повышения качества смолистого пека, процесс ведут при 700-2500°С, времени контакта 0,001-2 сек, с последуюшей тепловой обработкой продуктов крекин га при 250- 450°С и атмосферном или пониженном давлениИ и -измельчен-ии полученного продукта в виде порошка.

Авторы

Даты

1973-01-01—Публикация