1

Изобретение относится к способам получения нитрилов, которые находят применение для получения полиамидов и других полимеров.

Известен способ получения мононитрила путем аммоокисления алкана, например пропанола, при температуре до 650°С над катализатором, содержащим висмут, молибден, хром, алюминий, медь и кислород. Однако селективность, т. е. выход мононитрила Б расчете на вошедший в реакцию алкан, низкая (11- 34%).

Предлагаемый способ -получения мононитрила аммоокислением алкана в паровой фазе, содержап1ей амминК, при 350-650° С в присутствии твердого катализатора окисления с выделением целевого продукта известными приемами, отличается тем, что, с целью повышения селективности процесса, берут катализатор, активные составляющие которого выбирают из

а:) юкйсей сурьмы и металла из группы олова, ж.ел&за, урана, церия и молибдена;

б)окисейлюбых трех металлов, выбранныхиз группы сурьмы; олова, титана; ванадия иурана,исключая комбинацию сурьма (олово) - ванадий;

и) окисей олова и молибдена;

г) окисей мыЩьяка, олова или урана;

д)окисей олова и металла, выбр1анного из группы титана, циркония и гафния;

е)окисей ванадия и металла, выбранного из группы хроыа, молибдена и олова;

ж) окисей титана и металла, выбранного из групцы вольфрама, молибдена, ванадия, хрома и урана;

з) окисей молибдена и висмута или хрома, или из соединений, содержащих два или три выбранных металла соответственно и кислород, и процесс ведут при парциальном давлении алкана, превышающем 0,2 ата. Селективность процесса повышается до 51-83%.

Парциальное давление алкана предпочтительно -превышает 0,35 ата и может превышать 0,7 ата. Когда исходный газ пропускают над катализатором лри атмосферном давлении, содержание алкана в исходном газе, по

меньшей мере, 20 об. %. Процесс можно вести, используя исходный газ, не содержащий кислорода, в этом случае катализатор служит в качестве источника кислорода и регенерируется либо периодическим прерыванием подачи исходного газа и заменой его регенерирующим газом, содержащим кислород, либо циркуляцией катализатора на отдельную стадию регенерации. Однако предпочтительно использовать исходный газ, содержащий алкан, аммиак и кислород в тех случаях, когда

нет необходимости в регенерации катализатора.

Нсли келичество алкана в исходном газе находится в указанных выше пределах, соотношение реагирующих газов можно менять очень широко, в зависимости, например, от типа используемого реактора и состава катализатора. Однако преднолтительны соотношения (считая по объему) аммиак: алкан 1:40-1:8 и кислород: алкан 1:50-1:1.

Повышенная температура, при которой ведут реакцию, может изменяться в широких пределах, но в основном она равняется 350- боО С. Оптимальную температуру для какоголибо определенного состава катализатора можно легко определить экспериментальным путем. Например, в тех случаях, когда испо.1ьзуют следуюш,ие группы катализаторов, приме.чимы в основном указанные ниже температуры реакции:

катализаторы группы

а. б и г400-550° С

в350-550° С

в и е400-600° С

Активные составляющие катализатора предпочтительно состоят из окисей двух или трех выбранных металлов или из стехиометрического или нестехиометрического соединения из указанных металлов и кислорода.

Смешанные окисные катализаторы . можно получить путем смешивания соответствующих окисей в тонко размельченном виде.

Однако получение чаще осуществляют путем смешиваеия окисей, гидроокисей в водной суспензии и выпаривания получающейся смеси до сухого остатка или путем отфильтровывания взвешенных твердых частиц. Такие водные суспензии приготовляют обычными способами. Например, в случаях сурьмы и олова металл окисляют концентрированной кислотой, тогда как для ванадия, молибдена и урана гидролизуют раствор соли, например метаванадата аммония, молибдата аммония или нитрата уранила.

В тех случаях, когда суспензию выпаривают до сухого остатка или фильтруют, смешанньш ркисный продукт предпочтительно подвергать дополнительной тепловой обработке (прокалке), чтобы облегчить получение воепроизводимого катализатора. Прокалку можko вести на воздухе при 300-950° G, однако предпочтительная область TeMineparyp 500- 800° С. Так как конечная стадия окисления смешанного каталитического состава из- окисей -(который может быть стехиометрическим ИЛИ нестехиометрическим) и его кристаллическая и фазная структура -в основном определяются конечной прокалкой, то вбзможио использовать в качестве исходных веществ окиси и другие соответствующие соединения, рассматриваемых металлов, в которых металлы имеют значения валентности, отлич-ные от их значений, в конечном составе. Например, можно применять трех- или пятивалентное соединение сурьмы или четырех- или пятивалентное соединение ванадия. Для того чтобы облегчить воспроизводимость катализатора, предпочтительно вести окончательную прокалку в течение, по меньшей мере, 4 час.

Соотношение металлических элементов в составе катализатора может меняться в широких пределах, причем оптимальное, соотношение зависит от включенных элементов и рабочих условий, при которых используют катализатор. Это соотношение можно легко установить экспериментальным путем. Например, в случае катализаторов, содержащих в качестве активных составляющих бинарные смеси окисей сурьмы и олова, атомное соотношение сурьмы и олова обычно составляет 1-10, предпочтительно 1-4. Катализатор лучше всего применять в виде частиц для того, чтобы улучшить контакт газ/твердое тело в реакторе.

Под частицами надо понимать порошки, гранулы, шарики и т. п. Частицы могут состоять из одного катализатора или могут быть смешаны с частицами инертного и тугоплавкого материала, который может при необходимости составлять главную часть твердого катализатора, или же катализатор может быть нанесен в виде слоя на инертный носитель.

Процесс предпочтительно проводить непрерывно, причем время контакта исходного газа и катализатора составляет 0,01-10 сек, предпочтительно 1-3 сек.

Реактор можно применять с псевдоожиженным, движущимся или неподвижным слоем и можно работать так, что каталитическое аммоокислепие будет представлять собой изотермическую или адиабатическую реакцию. Получаемый нитрил предпочтительно удаляют из выходящих газов вместе с отходами, такими как двуокись углерода, а остающиеся газы, В основном из неконвертированного алкана, аммиака и кислорода, рециркулируют на вход в реактор, в результате чего возрастают их соответствующие количества в свежих реакционных газах.. ..

Применяемый .алкан преимущественно.содержит не больше 20 атомов углерода, в ча стности 3-8 .атомов .углерода. Алкан предпочтительно представляет.собой пропан или изобутан, причем соответственно получают ни 1 рил, являющийся акрилонитрилом метакрилонитрнлом.. . .......

Исходный газ составляют путем смешивания пропана (или изобутапа), аммиака и кислорода в объемных соотношениях 85 :5 : 10. .Количества компонентов исходного газа измеряют при помощи отдельных ро.таметров, смешивают и подают в нагретый трубчатый реактор - с неподвижным, слоем. Время.контакта 0,5 сек за исключением отдельно :указанных.. случаев. Слою катализатора в реакторе предшествует нагретый слой из оплавленной двурк.иси кремния (5-10 меш), который работает в качестве предварительного нагревателя для смешанного газового потока.

ВыходяЩИЙ нотоК из реактора анализируют при ломощи находящегося иа линии газо-жндкостного хроматографа.

Температуру в слое катализатора измеряют термопарами, расположенными на некотором расстоянии друг от друга по главной оси трубы реактора. За исключением особо указанных случаев слой катализатора представляет собой 10 мл гранул катализатора (10-30 меш), смешанных с 90 мл оплавленной Окиси кремния того же гранулометрического состава.

Подробности приготовления отдельных катализаторов описаны в Соответствующих примерах. Однако (за исключением указанных случаев), катализаторы сушат и прокаливают следующим образом: мокрые смешанные окисные продукты сушат в течение 12 час при 120° С и прокаливают на воздухе в течение б час при 400° С и затем в течение 16 час при температуре, указанной в каждом отдельном примере.

Катализаторы группы а.

Приготовление катализатора сурьма-олово (1:П.

180 мл нятихлористой сурьмы и 162 мл хлористого олова смешивают и добавляют по каплям при быстром перемешивании к 4 л РОДЫ, содержащей 900 мл аммиака (0,880). После промывки твердую часть сушат н прокаливают при стандартных условиях до получения светло-зеленого продукта.

Приготовление катализатора сурьма-уран

(1:1).

128 мл пятихлористой сурьмы, раствор из 502 г нитрата уранила U02(N03)j-6H7O и 600 мл волы добавляют отдельно по каплям к 4 л воды, содержащей 500 мл аммиака (0.880), при быстром перемешивании. Устанавливают рН 8 nvTBM добавления дополнительно 50 мл аммиака. Смесь нагревают до 90° С в течение 10 мин при перемешивании, охлаждают и фильтруют. После сушки н

прокалки в стандартных условиях получают серо-коричневый продукт, выход 99%.

Ппйготовление катализатора сурьма-железо (7:3).

142 г металлической СУРЬМЫ добавляют медленно к 300 мл кОБпентрированной азотной кислоты и смесь кипятят, чтобы удалить избыточные нитрозные папы. 202 г азотнокислого железа Ре(ЫОч) медленно добавляют и растворяют в этой смеси.

0

После охлаждения окончательно устанавливают зняирние пН. равное 8. добавляют аммиака С0.880). После (11ттльтрат1ии и промывки ПРОДУКТ сушат ПРИ 150°С в течение 16 час и 5 прокаливают па воздухе при 650° С в течение 8 час.

Приготовление катализатора сурьма-молибден (1:1).

122 г металлической СУРЬМЫ вводят в 600 мл коннентрированной азотной и смегь

0 кипятят для удаления избытка нитро нт ту пяров. 177 г молибдатя аммония Г КНЛоМо70я -4Н О1 раствопяют в 1 л воды и добавляют азотную КИСЛОТУ в ко.ттичегтве. до5статочном для того, чтобы вызвать полное осаждение. Суспендированные осядки смешивают, (Ьильтруют и промьтвяют. После СУШКИ при 150°С в течение 16 час твердый осадок прокаливают ппи 650°С в течепие 8 час.

0

Ппиготовление катализатора сурьма-иерий

(1:1).

100 мл пятихлористой СУРЬМЫ и 285 г нитратонеритаммония, растворенного R воде, отдельно добавляют по каплям к 750 мл яммиа5 ка (0,880), смешанного с 4 л воды при быстром перемешивании. Устанавливают рН смеси, равный 8, добавляя дополнительно аммиак. Смесь пагревают до 90° С в течение 10 мин, охлаждают и фильтруют. После СУНТ ки и обычной прокалкп получают продукт темно-желтого ивета, выход 93%.

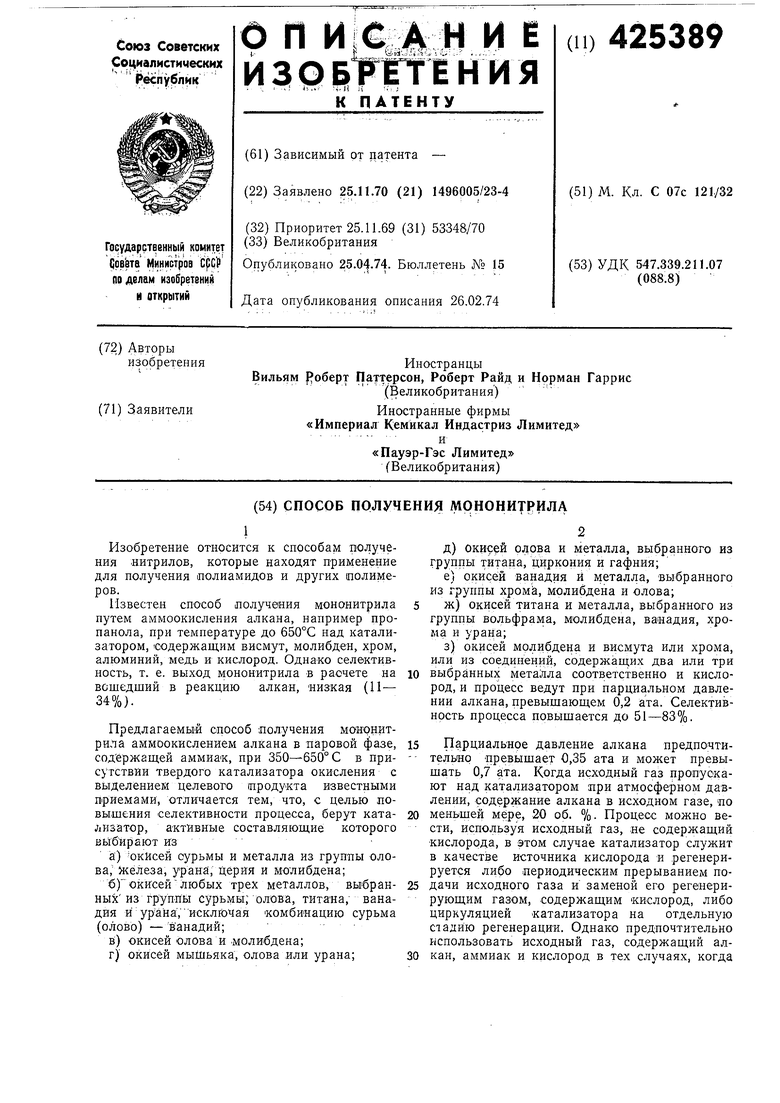

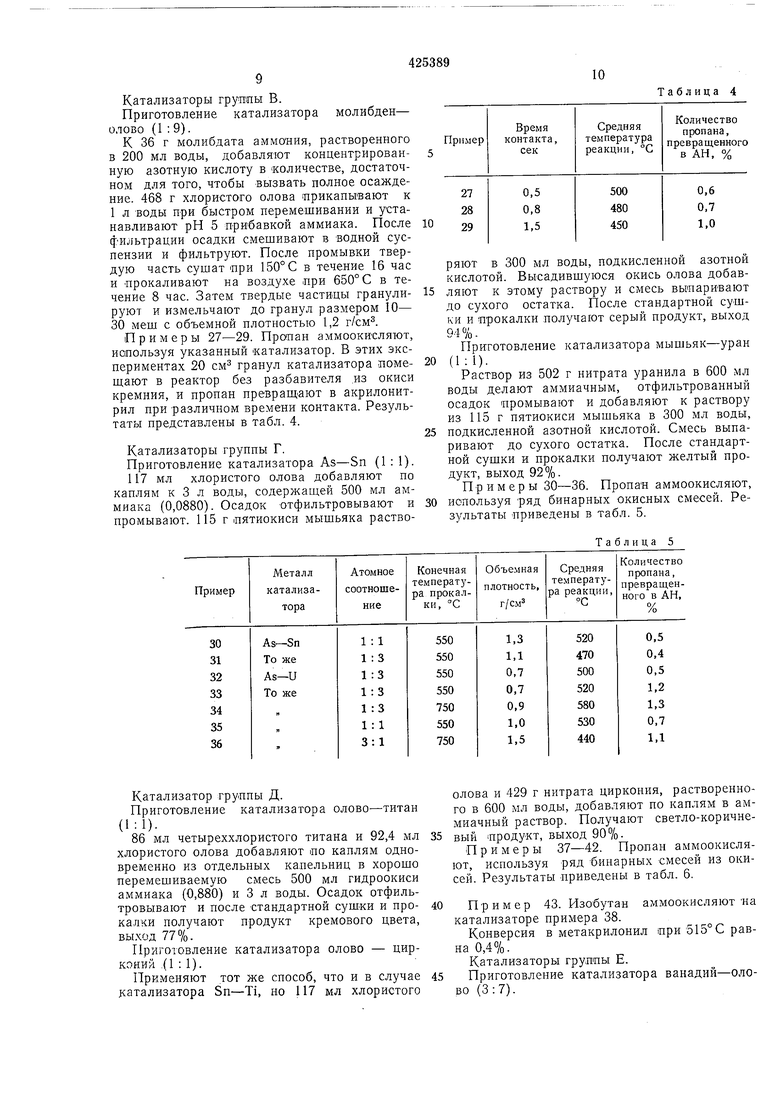

Примеры 1-8. Пропан аммоксидируют до акрилонитрила (АН), ИСПОЛЬЗУЯ ряд катализаторов, содержащих сурьму. Результаты

представлены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОНИТРИЛА | 1973 |

|

SU375845A1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ СЕЛЕКТИВНОСТИ ПРЕВРАЩЕНИЯ АЛКАНОВ В НЕНАСЫЩЕННЫЕ КАРБОНОВЫЕ КИСЛОТЫ, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ И СПОСОБ ПРИМЕНЕНИЯ КОМПОЗИЦИИ | 2005 |

|

RU2342991C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ ИЗ АЛКАНА | 2004 |

|

RU2383525C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕШАННЫХ МЕТАЛЛОКСИДНЫХ КАТАЛИЗАТОРОВ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА И/ИЛИ ОКИСЛЕНИЯ НИЗШИХ АЛКАНОВ | 2009 |

|

RU2495720C2 |

| КАТАЛИЗАТОР АРОМАТИЗАЦИИ АЛКАНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ КАТАЛИЗАТОРА | 2005 |

|

RU2367643C2 |

| КАТАЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ ЭТАНА И СПОСОБ НЕПРЕРЫВНОГО ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ ЭТАНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2488440C1 |

| СМЕШАННЫЕ МЕТАЛЛОКСИДНЫЕ КАТАЛИЗАТОРЫ ОКИСЛЕНИЯ И ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПАНА И ИЗОБУТАНА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2004 |

|

RU2356627C2 |

| Катализатор для окисления акролеина | 1980 |

|

SU1026827A1 |

| КАТАЛИЗАТОР НА ОСНОВЕ ОКИСИ ЖЕЛЕЗА И ОКИСИ СУРЬМЫ | 1970 |

|

SU282171A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ИЛИ ОКИСЛЕНИЯ ПРОПАНА И ИЗОБУТАНА | 2008 |

|

RU2495024C2 |

20 мл катализатора, не разбавлен окисью кремния, катализатор представлял собой шарики и rгocлeдoEaTeJI|) измельчался до гранул размером мещ..,

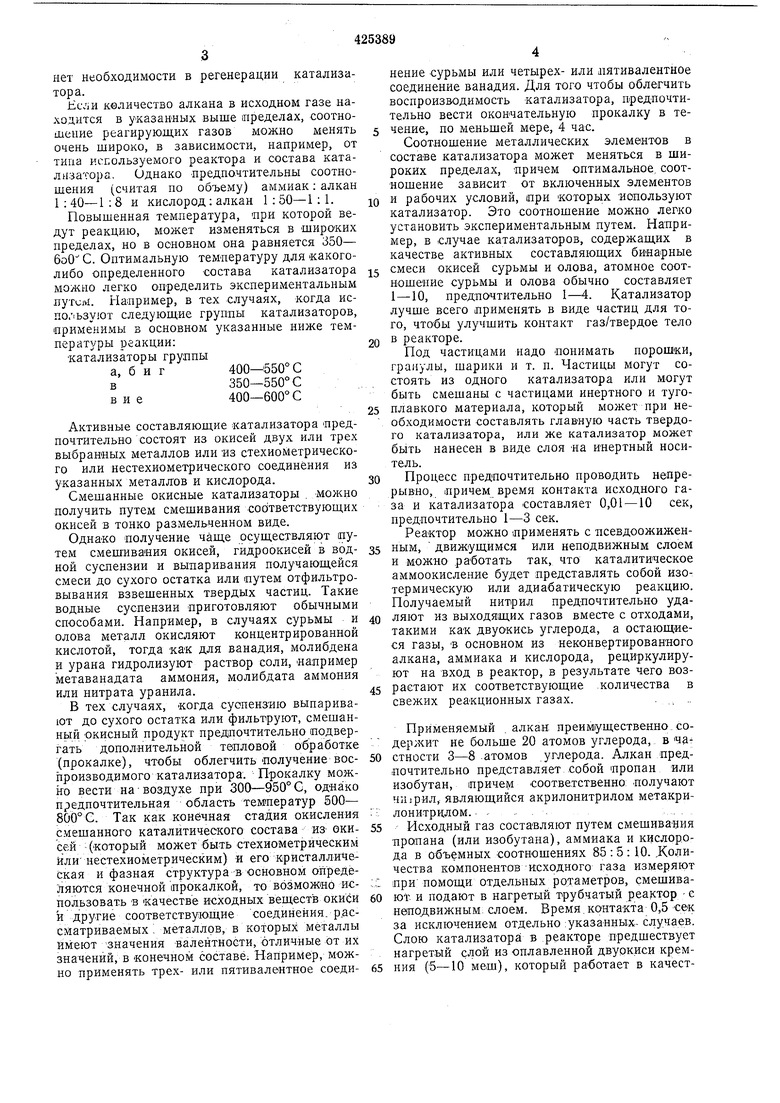

Примеры 9-11. Проводят аммоокисление пропана, используя катализаторы на основе окисей сурьмы/олова с различными соотношениями двух металлов. Все катализаторы прокаливают при конечной температуре 750°С, гранулируют и измельчают перед просеиванием (размеры частиц до 10-30 меш). Результаты приведены в табл. 2.

Таблица 2

Пример 12. Изобутан аммооксидируют на катализаторе сурьма/олово по примеру 1 при 542° С. Конверсия в метакрилонитрил равна 0,7%.

Катализаторы группы В.

Приготовление катализатора сурьма-олово-титан (1 : 3: 1).

128 мл пятихлористой сурьмы, смешанной с 117 мл хлористого олова, и 110 мл четыреххлористого титана добавляют отдельно по каплям при быстром перемешивании к 4 л воды, смешанной с 1 л аммиака (0,880). После промывки твердую часть сушат и прокаливают в стандартных условиях до получения темно-зеленого продукта, выход 72%.

Приготовление катализатора сурьма-титан-уран (1 :3 : 1). Пример 26. Изобутан аммооксидируют 40 на катализаторе Sb-Sn-Ti примера 13 при

64 мл пятихлористой сурьмы, смешанной с 165 мл четыреххлористого титана, и раствор из,251 г нитрата уранила в 250, мл воды добавляют отдельно по,каплям к 3 мл воды, 5 смевданной . с 750 мл аммиака (0,880). Устанавливают рН смеси, равный 8, добавляя дополнительно аммиа5. Прсле сушки и прокалКИ..В,,стандартных , условиях получают корич, невый продукт, выход 93,%. ,,

0 Получение катализатора сурьма-ванадий-

уран (1-1:3). ,,.,.,

, 59, г метаванадата аммония,и 753 ,г нитрата

уранила смешивают с 3 л воды при 90°С и

устанавливают рН,.охлажденной смеси 5,5-7,

5 вводя разбавленный аммиак. 6,1 г металлической сурьмы медленно растворяют в 250 мл концентрированной а,зотно,й кислоты и смесь кипятят ,для удале,н,ия избытка нитррзных паров. Отфильтрованные и промытые осадки

0 суспендируют ,,в 3 л, воды,при быстром перемешивании, отфильтровывают . и промывают. Затем,твердую часть, сушат и прокаливают в стандартных условиях до получения темнозеленого продукта, ВЫХОД, 97%.

5 Приготовление катализатора сурьма-олово-уран (3:1:1).

192 мл ,четыреххлористой сурьмы, смешанной с 59 мл хлористого олова, и раствор из 251 г титана уранила в 500 мл воды отдельно

0 добавляют ,цо каплям:«, 3 л воды, смешанной с 750 мл аммиака (0,880). Устанавливают значение, рП, 8 путем добавления дополнительного количества аммиака. От(фильтрованный и,промытый осадок сушат, прокаливают в стандартных условиях и получают темно-зеленый . продукт, выход 97%.

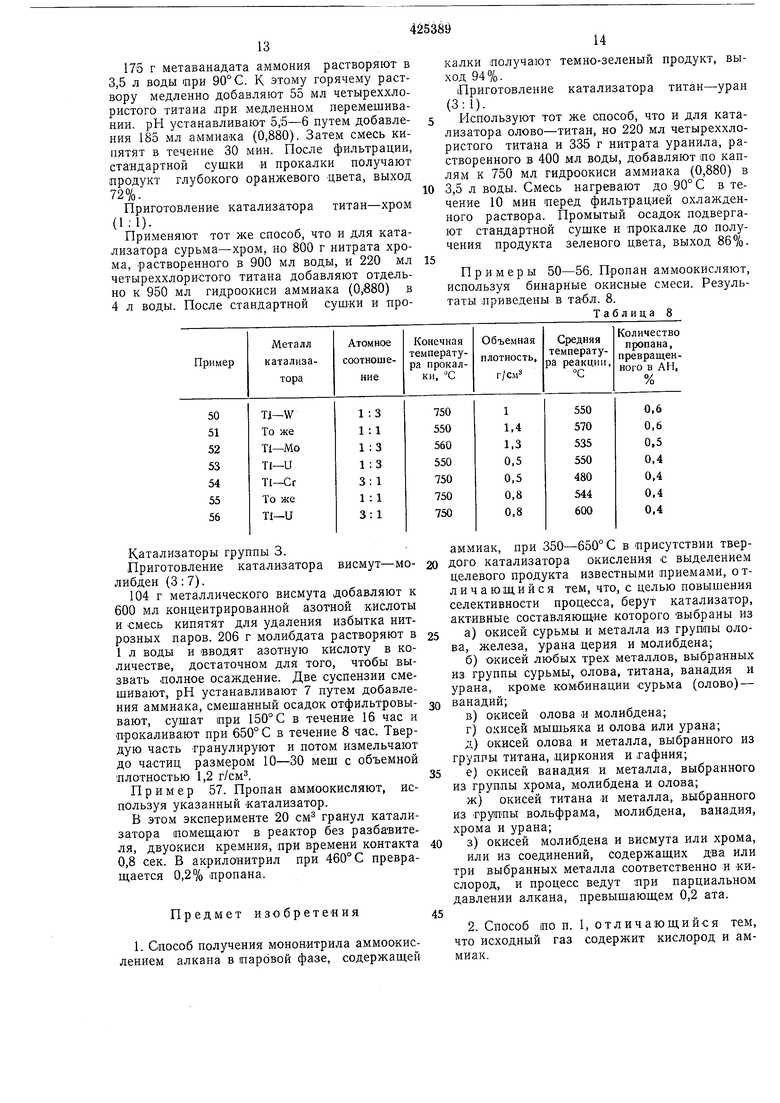

Примеры 13-25. .Пропан аммооксидируют, используя ряд тройных смесей из окисей. Результаты приведены в табл. 3.

Таблица 3 495°С. Конверсия в метакрилонитрил составляет 0,7%.

Катализаторы группы В.

Приготовление катализатора молибден- олово (1 :9).

К 36 г молибдата аммония, растворенного в 200 мл воды, добавляют концентрированную азотную кислоту в количестве, достаточном для того, чтобы вызвать полное осаждение. 468 г хлористого олова приканывают к 1 л воды При быстром перемешивании и устанавливают рН 5 прибавкой аммиака. После фильтрации осадки смешивают в водной суспензии и фильтруют. После промывки твердую часть сушат при 150° С в течение 16 час и Прокаливают на воздухе при 650° С в течение 8 час. Затем твердые частицы гранулируют и измельчают до гранул размером 10- 30 меш с объемной плотностью 1,2 г/см.

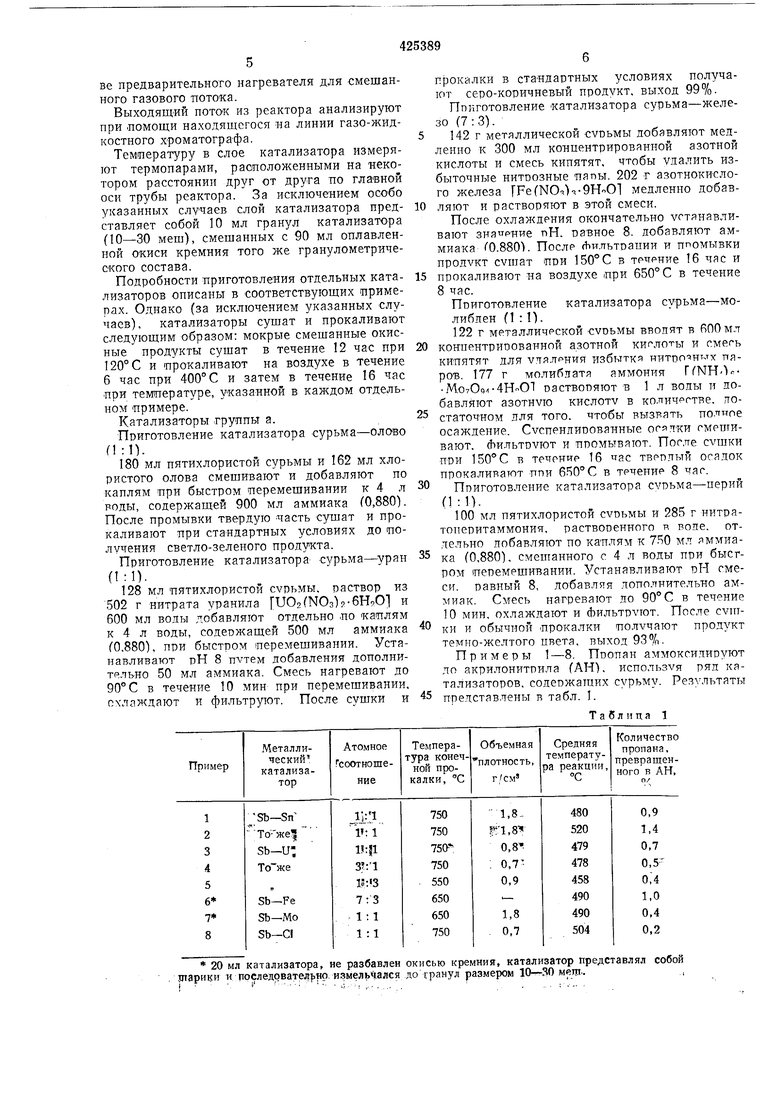

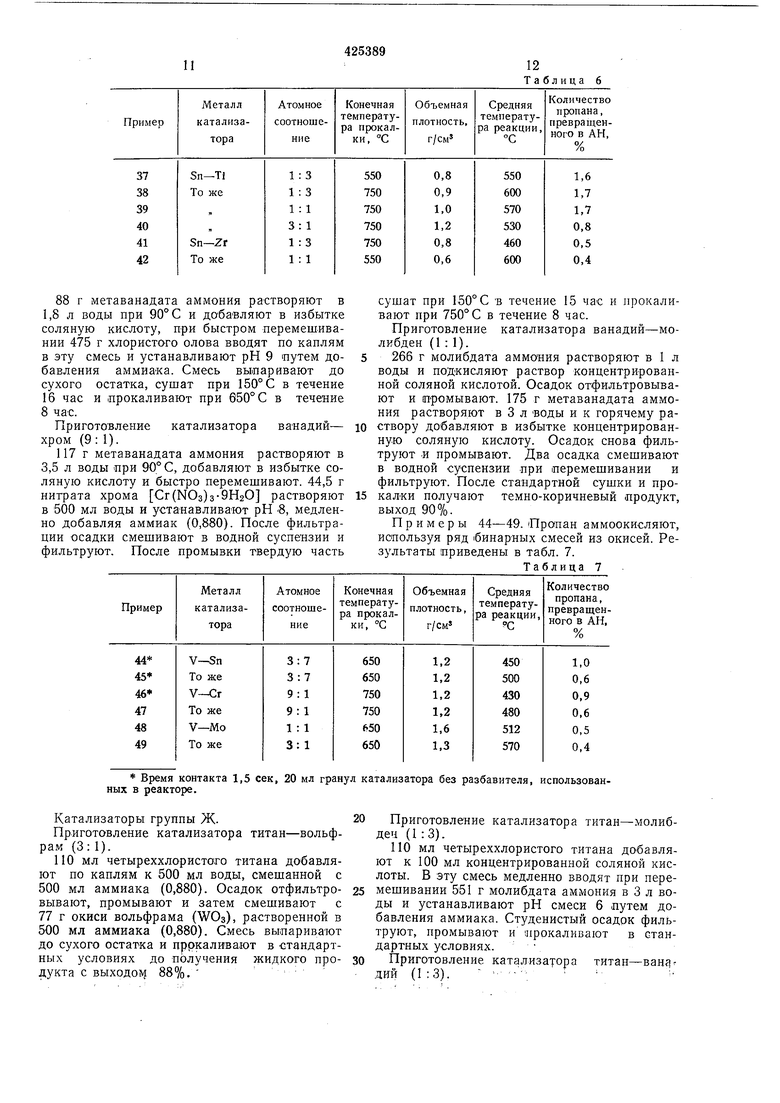

Примеры 27-29. Пропан аммоокисляют, используя указанный катализатор. В этих экспериментах 20 см гранул катализатора помещают в реактор без разбавителя из окиси кремния, и пропан превраш,ают в акрилонитрил при различном времени контакта. Результаты представлены в табл. 4.

Катализаторы группы Г.

Приготовление катализатора As-Sn (1:1).

117 мл хлористого олова добавляют по каплям к 3 л воды, содержащей 500 мл аммиака (0,0880). Осадок отфильтровывают и промывают. 115 г пятиокиси мышьяка раствоКатализатор группы Д.

Приготовление катализатора олово-титан (1:1).

86 мл четыреххлористого титана и 92,4 мл хлористого олова добавляют по каплям одновременно из отдельных капельниц в хорошо перемешиваемую смесь 500 мл гидроокиси аммиака (0,880) и 3 л воды. Осадок отфильтровывают и после стандартной сушки и прокалки получают продукт кремового цвета, вы.чод 77%.

Приготовление катализатора олово - цирконий .(1:1).

Применяют тот же способ, что и в случае катализатора Sn-Ti, но 117 мл хлористого

Таблица 4

10

ряют в 300 мл воды, подкисленной азотной кислотой. Высадившуюся окись олова добавляют к этому раствору и смесь выпаривают до сухого остатка. После стандартной сушки и прокалки .получают серый продукт, выход 94%. Приготовление катализатора мышьяк-уран

(1:1).

Раствор из 502 г нитрата уранила в 600 мл воды делают аммиачным, отфильтрованный осадок промывают и добавляют к раствору из 115 г пятиокиси мышьяка в 300 мл воды,

подкисленной азотной кислотой. Смесь выпаривают до сухого остатка. После стандартной сушки и прокалки получают желтый продукт, выход 92%. Примеры 30-36. Пропан аммоокисляют,

используя ряд бинарных окисных смесей. Результаты приведены в табл. 5.

Таблица 5

олова и 429 г нитрата циркония, растворенного в 600 мл воды, добавляют по каплям в аммиачный раствор. Получают светло-коричневый продукт, выход 90%.

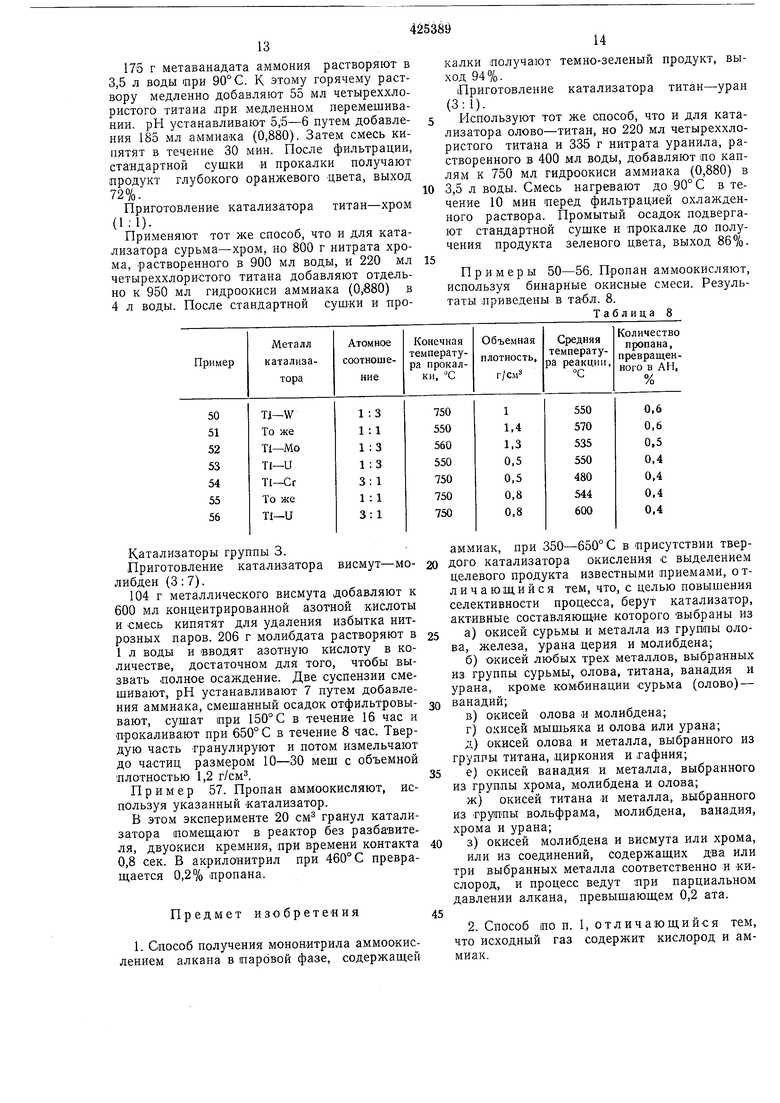

Примеры 37-42. Пропан аммоокисляют, используя ряд бинарных смесей из окисей. Результаты приведены в табл. 6.

Пример 43. Изобутан аммоокисляютна катализаторе примера 38.

Конверсия в метакрилонил при 515° С равна 0,4%.

Катализаторы группы Е.

Приготовление катализатора ванадий-олово (3:7).

11

88 г метаванадата аммония растворяют в 1,8 л воды при 90° С и добавляют в избытке соляную кислоту, при быстром перемешивании 475 г хлористого олова вводят по каплям в эту смесь и устанавливают рН 9 путем добавления аммиака. Смесь выпаривают до сухого остатка, сушат при 150° С в течение 16 час и прокаливают при 650°С в течение 8 час.

Приготовление катализатора ванадий- хром (9: 1).

117 г метаванадата аммония растворяют в 3,5 л воды при 90° С, добавляют в избытке соляную кислоту и быстро перемешивают. 44,5 г нитрата хрома Сг(ЫОз) растворяют в 500 мл воды и устанавливают рН -8, медленно добавляя аммиак (0,880). После фильтрации осадки смешивают в водной суспензии и фильтруют. После промывки твердую часть

Время контакта 1,5 сек, 20 мл гранул катализатора без разбавителя, использованных в реакторе.

Катализаторы группы Ж.

Приготовление катализатора титан-вольфрам (3: 1).

ПО мл четыреххлористого титана добавляют по каплям к 500 мл воды, смешанной с 500 мл аммиака (0,880). Осадок отфильтровывают, промывают и затем смешивают с 77 г окиси вольфрама (WOs), растворенной в 500 мл аммиака (0,880). Смесь выпаривают до сухого остатка и прркаливают в стандартных условиях до получения жидкого про.цукта с выходом

12 Таблица

сушат при 150° С Б течение 15 час и прокаливают при 750° С в течение 8 час.

Приготовление катализатора ванадий-молибден (1:1).

266 г молибдата аммония растворяют в 1 л воды и подкисляют раствор концентрированной соляной кислотой. Осадок отфильтровывают и (Промывают. 175 г метаванадата аммония растворяют в 3 л ВОды и к горячему раствору добавляют в избытке концентрированную соляную кислоту. Осадок снова фильтруют и промывают. Два осадка смешивают в водной суспензии при перемешивании и фильтруют. После стандартной сушки и прокалки получают темно-коричневый продукт, выход 90%.

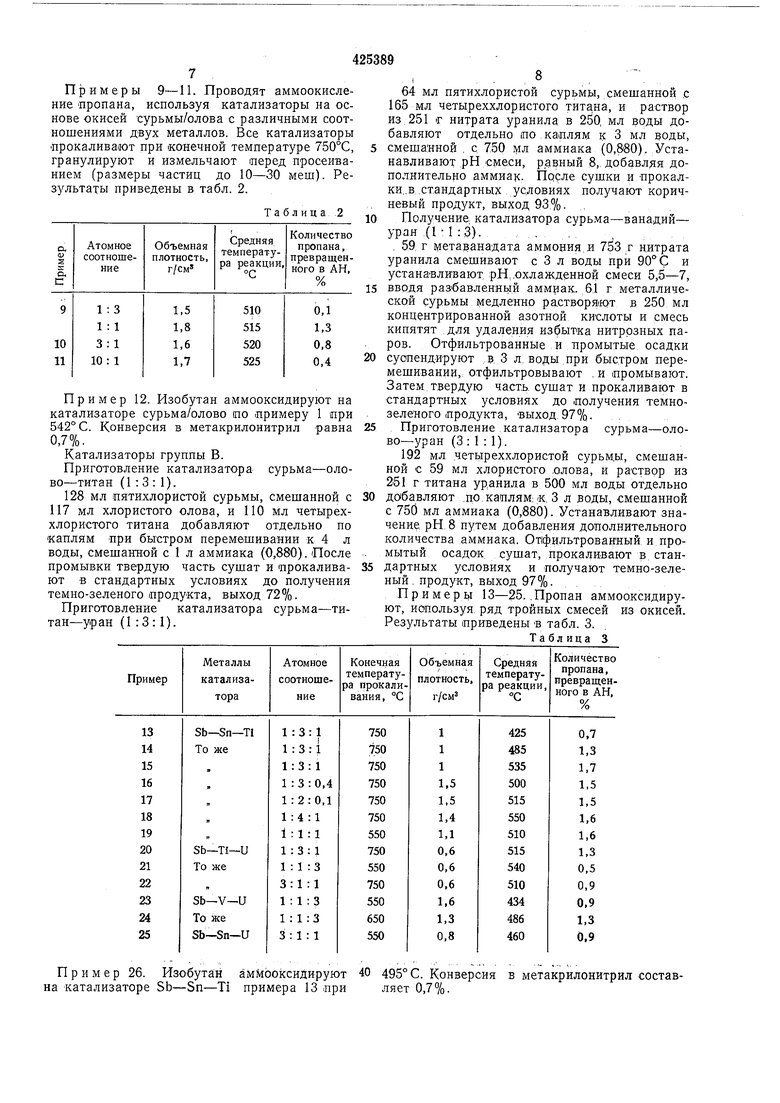

Примеры 44-49. Пропан аммоокисляют, используя ряд |бинарных смесей из окисей. Результаты приведены в табл. 7.

Таблица 7

Приготовление катализатора титан-молибден (1:3).

110 мл четыреххлористого титана добавляют к 100 мл концентрированной соляной кислоты. В эту смесь медленно вводят при перемешивании 551 г молибдата аммония в 3 л воды и устанавливают рН смеси 6 путем добавления аммиака. Студенистый осадок фильтруют, промывают и прокаливают в стандартных условиях.

Приготовление катализатора титан-ъащ дни (I :3). 176 г метаванадата аммония растворяют в 3,5 л воды 1при 90° С. К этому горячему раствору медленно добавляют 55 мл четыреххлорнстого титана при медленном перемешивании. рН устанавливают 5,5-6 путем добавления 185 мл аммиака (0,880). Затем смесь кипятят в течение 30 мин. После фильтрации, стандартной сушки и ирокалки иолучают продукт глубокого оранжевого чвета, выход 72%. Приготовление катализатора титан-хром (1:1). Применяют тот же способ, что и для катализатора сурьма-хром, но 800 г нитрата хрома, растворенного в 900 мл воды, и 220 мл четыреххлористого титана добавляют отдельно к 950 мл гидроокиси аммиака (0,880) в 4 л воды. После стандартной сушки и проКатализаторы группы 3.

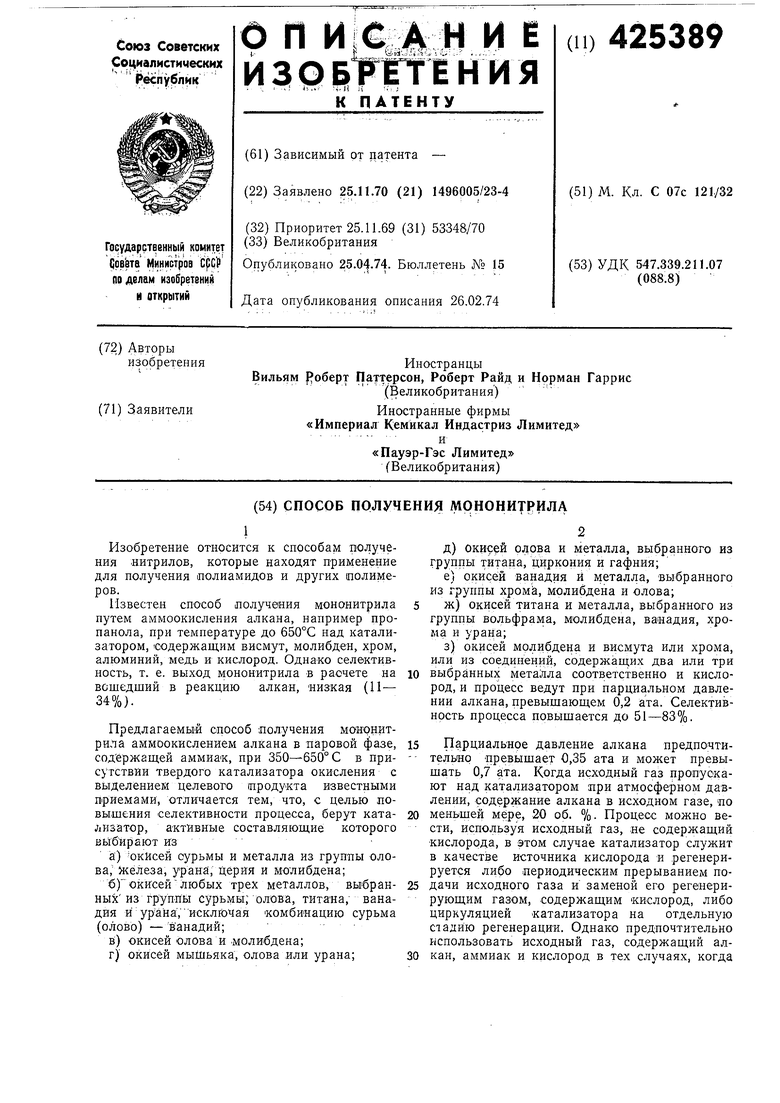

Приготовление катализатора висмут-молибден (3:7).

104 г металлического висмута добавляют к 600 мл концентрированной азотной кислоты и смесь кипятят для удаления избытка нитрозных паров. 206 г молибдата растворяют в 1 л воды и вводят азотную кислоту в количестве, достаточном для того, чтобы вызвать полное осаждение. Две суспензии смешивают, рН устанавливают 7 путем добавления аммиака, смешанный осадок отфильтровывают, сушат при 150° С в течение 16 час и прокаливают при 650 С в течение 8 час. Твердую часть гранулируют и потом измельчают до частиц размером 10-30 меш с объемной плотностью 1,2 г/см.

Пример 57. Пропан аммоокисляют, используя указанный катализатор.

В этом эксперименте 20 см гранул катализатора помещают в реактор без разбавителя, двуокиси кремния, при времени контакта 0,8 сек. В акриланитрил при 460° С превращается 0,2% пропана.

Предмет изобретения

аммиак, при 350-650° С в присутствии твердого катализатора окисления с выделением целевого продукта известными приемами, отличающийся тем, что, с целью повышения селективности процесса, берут катализатор, активные составляющие которого выбраны из

а)окисей сурьмы и металла из группы олова, железа, урана церия и молибдена;

б)окисей любых трех металлов, выбранных из группы сурьмы, олова, титана, ванадия и урана, кроме комбинации сурьма (олово) - ванадий;

в)окисей олова и молибдена;

г)окисей мышьяка и олова или урана;

д)окисей олова и металла, выбранного из группы титана, диркония и гафния;

е)окисей ванадия и металла, выбранного из группы хрома, молибдена и олова;

ж)окисей титана п металла, выбранного из группы вольфрама, молибдена, ванадия, хрома и урана;

з)окисей молибдена и висмута или хрома, или из соединений, содержащих два или

три выбранных металла соответственно и кислород, и процесс ведут при парциальном давлении алкана, превышающем 0,2 ата.

15

16

Даты

1974-04-25—Публикация

1970-11-25—Подача