1

Изобретение относится к области производства химических источников тока.

Для обеспечения электронной проводимости между смежными элементами, из которых состоит химический источник тока, в дне корпуса элемента монтируется проволочный токоотвод, .внутренний и наружный концы которого укладываются произвольно на плоскости дна, но обязательно в его га-баритах.

Известно устройство для установки проволочного токоотвода в первичном элементе, содержащее роторы с гнездами, подающий механизм, бобину с проволокой, узлы прокола отверстия, вставки и отреэки проволоки, формирователь с вращающимися оправками, общий привод и станину. Однако конструкция такого устройства обуславливает больщой зазор в месте вставки токоотвода, что отрицательно сказывается на качестве батарей вследствие образования натеков эпоксидной композиции. Кроме того, формирователь устройства не обеспечивает надежного захвата проволоки, что приводит к браку изделий. Недостаточная надежность отдельных узлов устройства снижает его производительность.

В предлагаемом устройстве узел вставки проволоки выполнен в виде центрирующей проволоку втулки и роликов, подающих проволоку через втулку в отверстие корпуса эле.мента. Торцовая поверхность втулки является одним лезвием ножниц для обрезки проволоки, другим лезвием служит неподвижная пластина, укрепленная на станине. Оправки формирователя, непрерывно вращающиеся от двух зубчатых передач, имеют секторные вырезы 80-180°, обеспечивающие надежный захват проволоки.

Такое выполнение устройства позволяет повысить его производительность и улучшить

качество элементов.

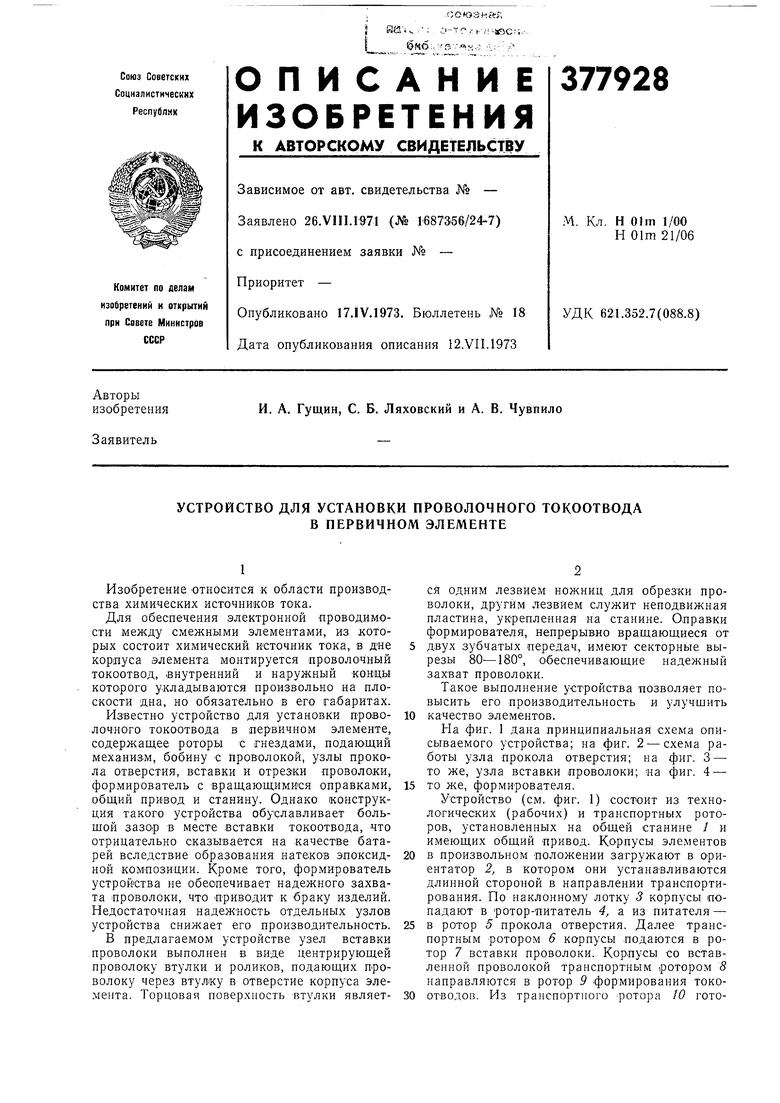

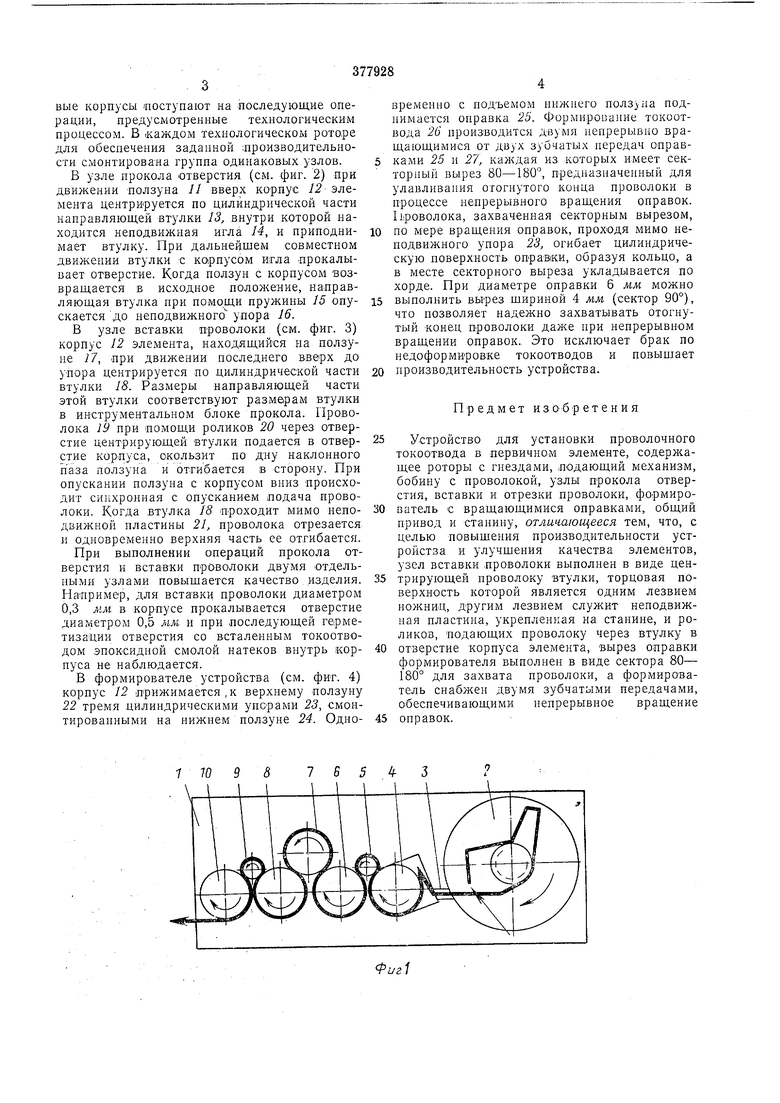

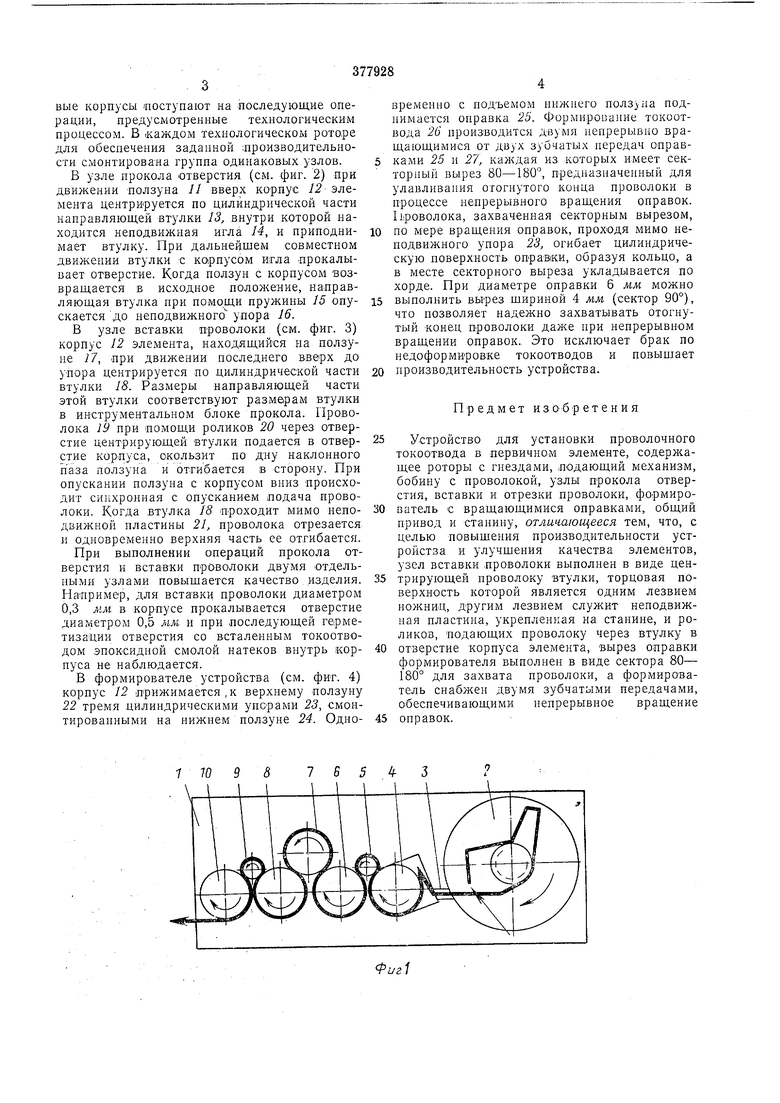

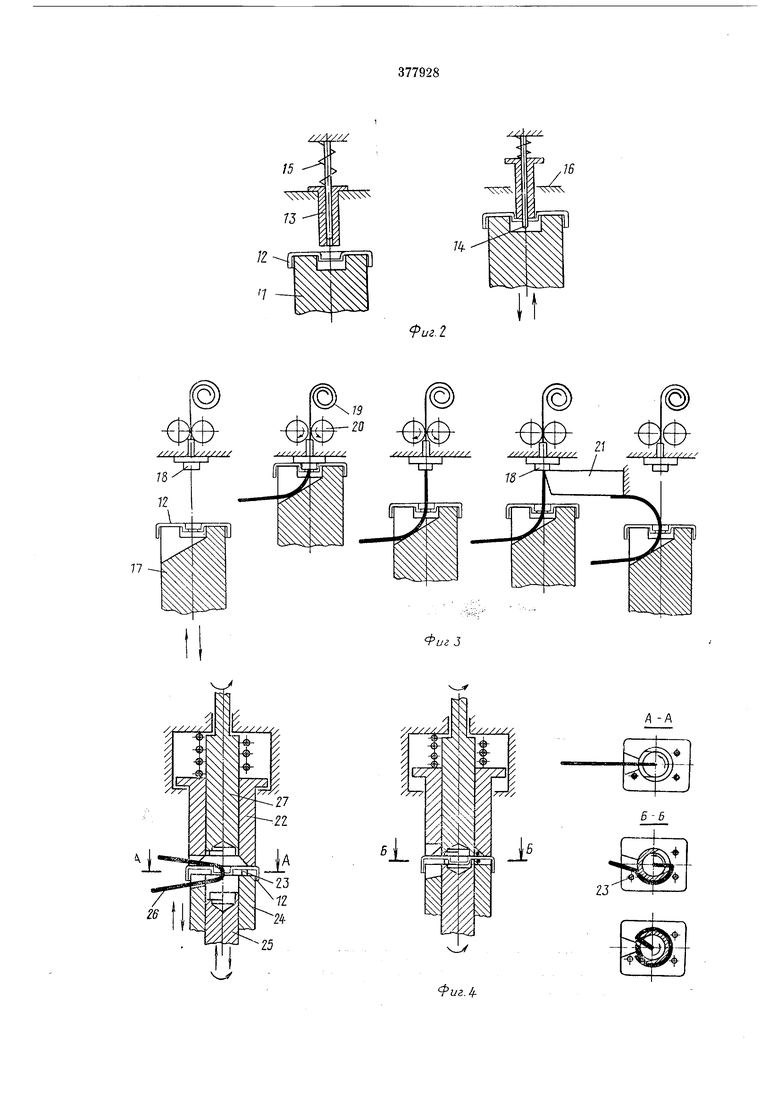

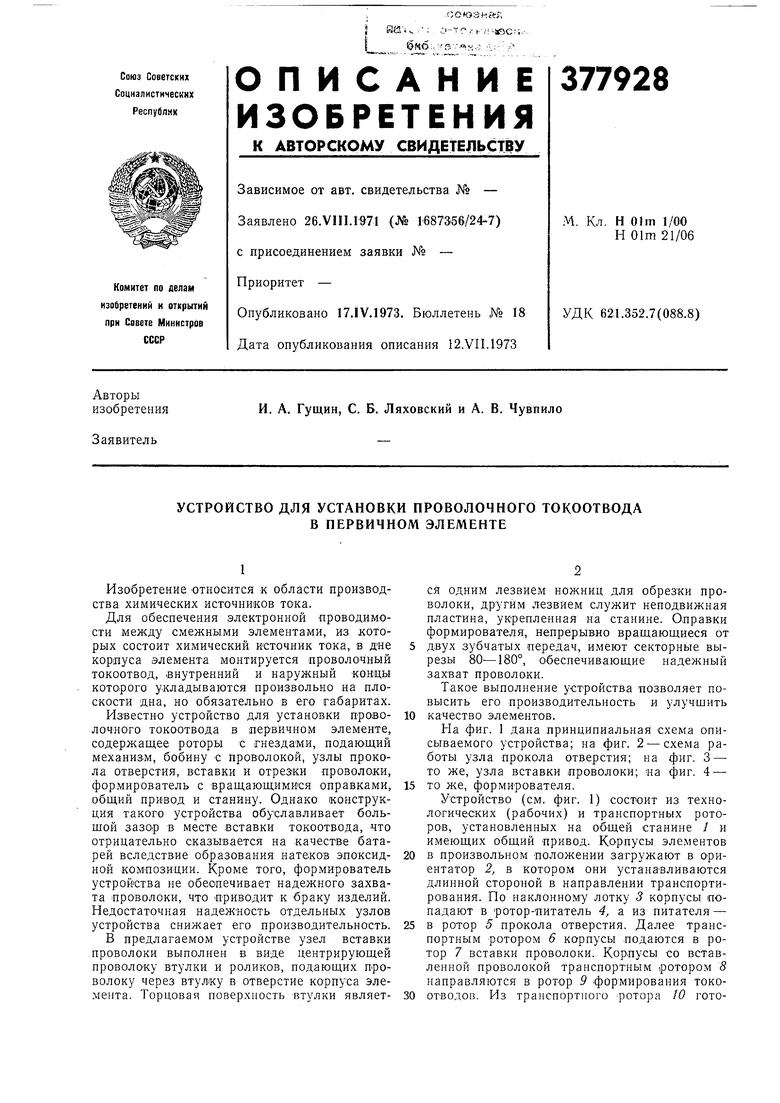

На фиг. 1 дана принципиальная схема описываемого устройства; на фиг. 2 - схема работы узла прокола отверстия; на фиг. 3 - то же, узла вставки проволоки; па фиг. 4 -

то же, формирователя.

Устройство (см. фиг. 1) состоит из технологических (рабочих) и транспортных роторов, установленных на общей станине / и имеющих общий привод. Корпусы элементов

в произвольном положении загружают в ориентатор 2, в котором они устанавливаются длинной сторопой в направлении транспортирования. По наклонному лотку 3 корпусы попадают в ротор-питатель 4, а из питателя -

в ротор 5 прокола отверстия. Далее транспортным ротором 6 корпусы подаются в ротор 7 вставки проволоки. Корпусы со вставленной проволокой транспортным .ротором 8 направляются в ротор 9 формирования токоотводов. Из транспортного ротора 10 готовые корпусы поступают на последующие операции, предусмотренные технологическим процессом. В .каждом технологическом poxoipe для обеспечения заданной производительности смонтирована группа одинаковых узлов.

В узле прокола отверстия (см. фиг. 2) при движении ползуна 11 вверх корпус 12 элемента центрируется по цилиндрической части направляющей втулки 13, внутри которой находится неподвижная игла 14, и приподнимает втулку. При дальнейшем совместном движении втулки с корпусом игла прокалывает отверстие. Когда ползун с корпусом возвращается в исходное положение, направляющая втулка при помощи пружины 15 опускается до неподвижного упора 16.

В узле вставки проволоки (см. фиг. 3) корпус 12 элемента, находящийся на ползуне 17, при движении последнего вверх до упора центрируется по цилиндрической части втулки 18. Размеры направляющей части этой втулки соответствуют размерам втулки в инструментальном блоке прокола. Проволока 19 при помощи роликов 20 через отверстие центрирующей втулки подается в отверстие корпуса, скользит по дну наклонного паза ползуна и отгибается в сторону. При опускании ползуна с корпусом вниз происходит синхронная с опусканием подача проволоки. Когда втулка 18 проходит мимо неподвижной пластины 21, проволока отрезается и одновременно верхняя часть ее отгибается.

При выполнении операций прокола отверстия и вставки проволоки двумя отдельными узлами повышается качество изделия. Папример, для вставки проволоки диаметром 0,3 мм в корпусе прокалывается отверстие диаметром 0,5 млг и при последующей герметизации отверстия со всталенным токоотводом эпоксидной смолой натеков внутрь корпуса не наблюдается.

В формирователе устройства (см. фиг. 4) корпус 12 прижимается,к верхнему ползуну 22 тремя цилиндрическими упорами 23, смонтированными на нижнем ползуне 24. Одновременно с подъемом нижнего нолзуна поднимается оправка 25. Формнроиание токоотвода 26 производится двумя непрерывно вращающимися от двух зубчатых передач оправками 25 и 27, каждая из которых имеет секторный вырез 80-180, предназначенный для улавливания отогнутого конца проволоки в процессе непрерывного вращения оправок. Проволока, захваченная секторным вырезом,

по мере вращения оправок, проходя мимо неподвижного упора 23, огибает цилиндрическую поверхность оправки, образуя кольцо, а в месте секторного выреза укладывается по хорде. При диаметре оправки 6 мм можно

выполнить вырез шириной 4 мм (сектор 90°), что позволяет надежно захватывать отогнутый конец проволоки даже при непрерывном вращении оправок. Это исключает брак по недоформировке токоотводов и повышает

производительность устройства.

Предмет изо бретения

Устройство для установки проволочного токоотвода в первичном элементе, содержащее роторы с гнездами, подаюший механизм, бобину с проволокой, узлы прокола отверстия, вставки и отрезки проволоки, формирователь с вращающимися оправками, общий привод и станину, отличающееся тем, что, с целью повышения производительности устройства и улучшения качества элементов, узел вставки проволоки выполнен в виде центрирующей проволоку втулки, торцовая поверхность которой является одним лезвием ножниц, другим лезвием служит неподвижная пластина, укрепленная на станине, и роликов, подающих проволоку через втулку в

отверстие корпуса элемента, вырез оправки формирователя выполнен в виде сектора 80- 180° для захвата проволоки, а формирователь снабжен двумя зубчатыми передачами, обеспечивающими непрерывное вращение

оправок.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для УСТАНОВКИ ПРОВОЛОЧНОГО ТОКООТВОДА в ГАЛЬВАНИЧЕСКОМ ЭЛЕМЕНТЕ | 1969 |

|

SU237210A1 |

| Автомат для изготовления проволочных разводных шплинтов | 1977 |

|

SU749513A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ДВУМЯ УШКАМИ ПО КОНЦАМ | 1972 |

|

SU346003A1 |

| Роторно-конвейерная линия | 1991 |

|

SU1802782A3 |

| Автомат для навивки многогранныхпРОВОлОчНыХ СпиРАлЕй | 1979 |

|

SU848130A1 |

| Устройство для изготовления и надевания чехлов на конденсаторы | 1985 |

|

SU1372394A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНЫХ СТЕРЖНЕЙ СЕТКИ | 2007 |

|

RU2440208C2 |

| Автомат для изготовления мотков из провода | 1976 |

|

SU738028A1 |

| Устройство для изготовления проволочных разводных шплинтов | 1988 |

|

SU1563818A1 |

| Устройство для припайки выводов к секциям конденсаторов | 1984 |

|

SU1265865A1 |

1 10 В 8

7654

Авторы

Даты

1973-01-01—Публикация