Затем происходит выхаживание детали. С помощью регулируемых упоров 11 и 12, верхней и нижней опорных площадок 10 корпус 7 центрователя 6 точно выставляется относительно осей верхнего валка- 5 накатника 5 и нижнего валка-накаткика 2. При этом усилие от гидроцилиндра 3 через верхний валок-накатник 5, регулируемый упор 11, корпус 7 центрователя б, регулируемый упор 12, нижний валок-накатИзобретение относится к обработке .металлов давлением и может быть использовано при накатке в горячем состоянии наружных поверхностей деталей типа опорных роликов гусеничных тракторов и дру- iи аналогичных деталей.

Цель изобретения - повышение качества изделий и повышение производительности.

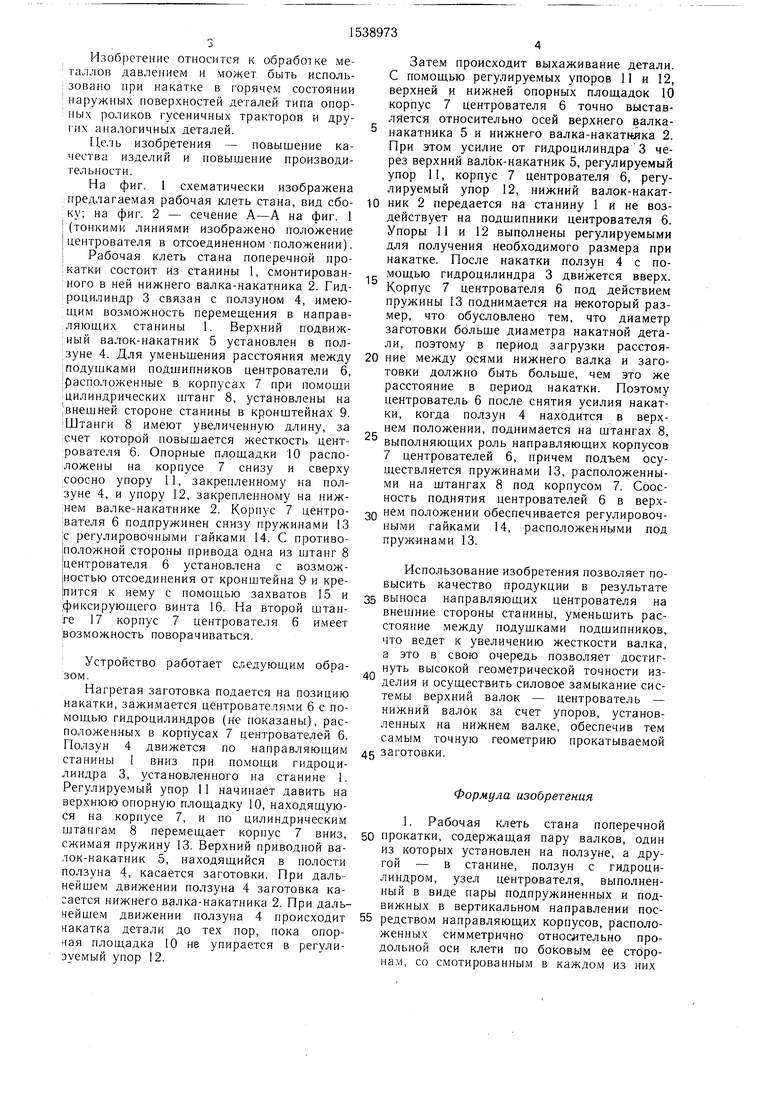

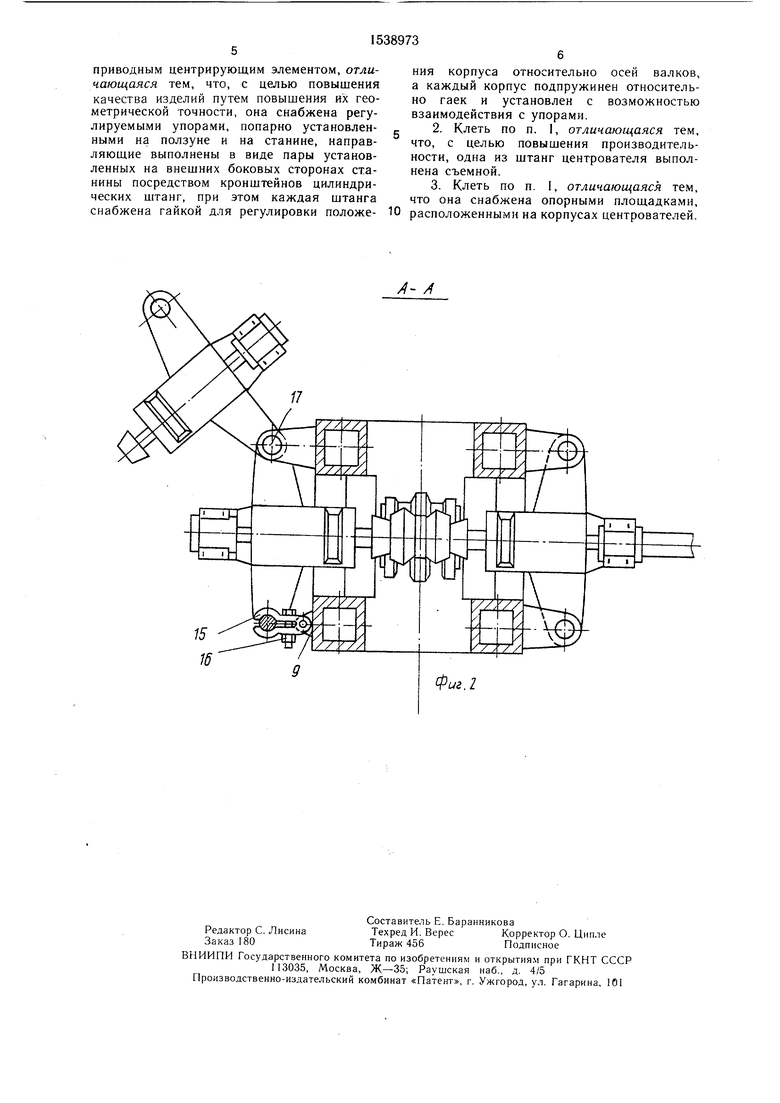

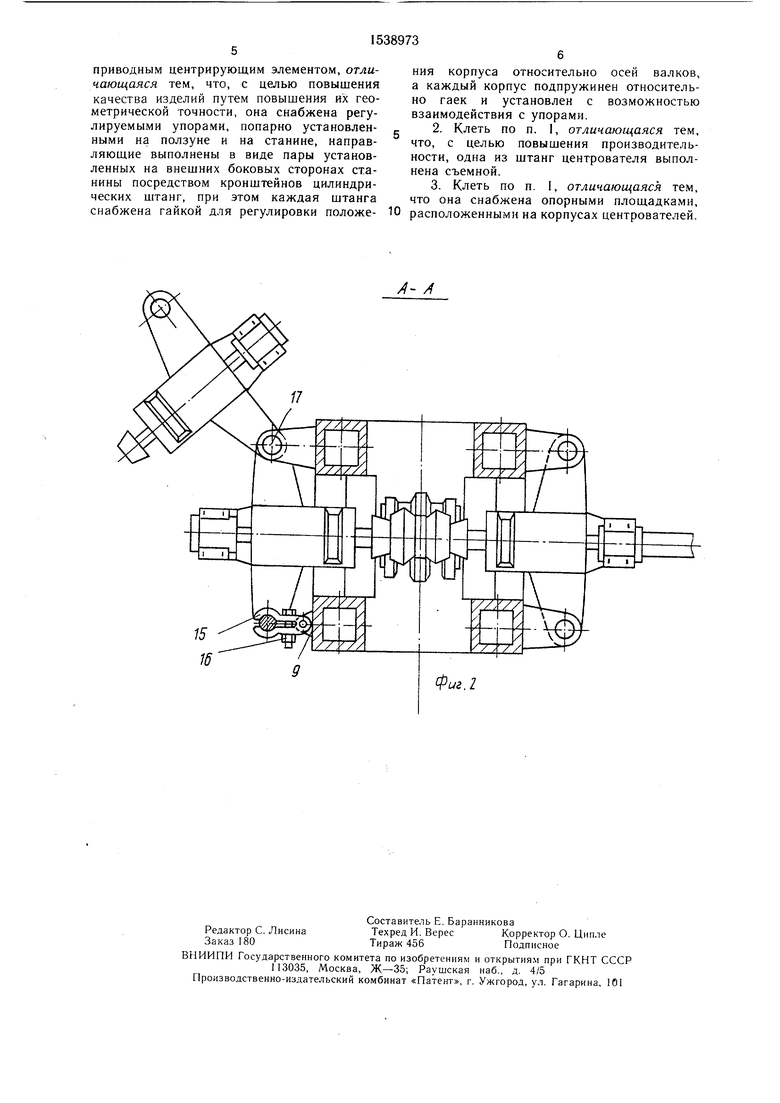

На фиг. 1 схематически изображена

предлагаемая рабочая клеть стана, вид сбо- 10 ник 2 передается на станину 1 и не возку; на фиг. 2 - сечение А-А на фиг. 1 действует на подшипники центрователя 6. (тонкими линиями изображено положение Упоры 11 и 12 выполнены регулируемыми центровагеля в отсоединенном положении). для получения необходимого размера при Рабочая клеть стана поперечной про- накатке. После накатки ползун 4 с по- катки состоит из станины 1, смонтирован- ,. мощью гидроцилиндра 3 движется вверх.

Корпус 7 центрователя 6 под действием пружины 13 поднимается на некоторый размер, что обусловлено тем, что диаметр заготовки больше диаметра накатной детали, поэтому в период загрузки расстоя- зуне 4. Для уменьшения расстояния между 20 ние между осями нижнего валка и заго- подушками подшипников центрователи 6, товки должно быть больше, чем это же

расстояние в период накатки. Поэтому центрователь 6 после снятия усилия накатки, когда ползун 4 находится в верхнем положении, поднимается на штангах 8, выполняющих роль направляющих корпусов 7 центрователей 6, причем подъем осуществляется пружинами 13, расположенными на штангах 8 под корпусом 7. Соосность поднятия центрователей 6 в верхнего в ней нижнего валка-накатника 2. Гидроцилиндр 3 связан с ползуном 4, имеющим возможность перемещения в направляющих станины 1. Верхний подвижный валок-накатник 5 установлен в полрасположенные в корпусах 7 при помощи цилиндрических штанг 8, установлены на внешней стороне станины в кронштейнах 9. Штанги 8 имеют увеличенную длину, за счет которой повышается жесткость центрователя 6. Опорные площадки 10 расположены на корпусе 7 снизу и сверху соосно упору 11, закрепленному на ползуне 4, и упору 12, закрепленному на нижнем валке-накатнике 2. 7 центро- gg нем положении обеспечивается регулировочными гайками 14, расположенными под пруж-инами 13.

вателя 6 подпружинен снизу пружинами 13 с регулировочными гайками 14. С противоположной стороны привода одна из штанг 8 центрователя 6 установлена с возмож- jHocTbio отсоединения от кронштейна 9 и крепится к нему с помощью захватов 15 и фиксирующего винта 16 На второй штанге 17 корпус 7 центрователя 6 имеет возможность поворачиваться.

Использование изобретения позволяет повысить качество продукции в результате 35 выноса направляющих центрователя на внешние стороны станины, уменьшить расстояние между подушками подшипников, что ведет к увеличению жесткости валка, а это в свою очередь позволяет достигнуть высокой геометрической точности изделия и осуществить силовое замыкание системы верхний валок - центрователь - нижний валок за счет упоров, установленных на нижнем валке, обеспечив тем самым точную геометрию прокатываемой

Устройство работает следующим образом.

Нагретая заготовка подается на позицию накатки, зажимается центроватетями 6 с помощью гидроцилиндров (не показаны), расположенных в корпусах 7 центрователей 6. Ползун 4 движется по направляющим 4к заготовки, станины 1 вниз при помощи гидроцилиндра 3, установленного на станине 1. Регулируемый упор 11 начинает давить на верхнюю опорную площадку 10, находящуюся на корпусе 7, и по цилиндрическим

Использование изобретения позволяет повысить качество продукции в результате 35 выноса направляющих центрователя на внешние стороны станины, уменьшить расстояние между подушками подшипников, что ведет к увеличению жесткости валка, а это в свою очередь позволяет достигнуть высокой геометрической точности изделия и осуществить силовое замыкание системы верхний валок - центрователь - нижний валок за счет упоров, установленных на нижнем валке, обеспечив тем самым точную геометрию прокатываемой

Формула изобретения

1. Рабочая клеть стана поперечной

штангам 8 перемещает корпус 7 вниз, 50 прокатки, содержащая пару валков, один сжимая пружину 13. Верхний приводной валок-накатник 5, находящийся в полости ползуна 4, касается заготовки. При дальнейшем движении ползуна 4 заготовка ка- :ается нижнего валка-накатника 2. При дальнейшем движении ползуна 4 происходит 55 редством направляющих корпусов, располо- чакатка детали до тех пор, пока опор- женных симметрично относительно про- 4ая площадка 10 не упирается в регули- дольной оси клети по боковым ее сторо- эуемый упор 12.нам, со смотированным в каждом из них

из которых установлен на ползуне, а другой - в станине, ползун с гидроцилиндром, узел центрователя, выполненный в виде пары подпружиненных и подвижных в вертикальном направлении посЗатем происходит выхаживание детали. С помощью регулируемых упоров 11 и 12, верхней и нижней опорных площадок 10 корпус 7 центрователя 6 точно выставляется относительно осей верхнего валка- накатника 5 и нижнего валка-накаткика 2. При этом усилие от гидроцилиндра 3 через верхний валок-накатник 5, регулируемый упор 11, корпус 7 центрователя б, регулируемый упор 12, нижний валок-накат0 ник 2 передается на станину 1 и не воздействует на подшипники центрователя 6. Упоры 11 и 12 выполнены регулируемыми для получения необходимого размера при накатке. После накатки ползун 4 с по- . мощью гидроцилиндра 3 движется вверх.

заготовки,

Использование изобретения позволяет повысить качество продукции в результате выноса направляющих центрователя на внешние стороны станины, уменьшить расстояние между подушками подшипников, что ведет к увеличению жесткости валка, а это в свою очередь позволяет достигнуть высокой геометрической точности изделия и осуществить силовое замыкание системы верхний валок - центрователь - нижний валок за счет упоров, установленных на нижнем валке, обеспечив тем самым точную геометрию прокатываемой

Формула изобретения

прокатки, содержащая пару валков, один редством направляющих корпусов, располо- женных симметрично относительно про- дольной оси клети по боковым ее сторо- нам, со смотированным в каждом из них

из которых установлен на ползуне, а другой - в станине, ползун с гидроцилиндром, узел центрователя, выполненный в виде пары подпружиненных и подвижных в вертикальном направлении посприводным центрирующим элементом, отличающаяся тем, что, с целью повышения качества изделий путем повышения их геометрической точности, она снабжена регулируемыми упорами, попарно установленными на ползуне и на станине, направляющие выполнены в виде пары установленных на внешних боковых сторонах станины посредством кронштейнов цилиндрических штанг, при этом каждая штанга

ния корпуса относительно осей валков, а каждый корпус подпружинен относительно гаек и установлен с возможностью взаимодействия с упорами.

2.Клеть по п. I, отличающаяся тем, что, с целью повышения производительности, одна из штанг центрователя выполнена съемной.

3.Клеть по п. 1, отличающаяся тем, что она снабжена опорными площадками,

Ч ClJixri Л 111 larli. rl J i Jivi i t-J. TV/- t /1 i-u i v -инь ,жы..-..м u-- v f - - ч -.-.

снабжена гайкой для регулировки положе- Ю расположенными на корпусах центрователей.

ния корпуса относительно осей валков, а каждый корпус подпружинен относительно гаек и установлен с возможностью взаимодействия с упорами.

2.Клеть по п. I, отличающаяся тем, что, с целью повышения производительности, одна из штанг центрователя выполнена съемной.

3.Клеть по п. 1, отличающаяся тем, что она снабжена опорными площадками,

i v -инь ,жы..-..м u-- v f - - ч -.-.

расположенными на корпусах центрователей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть стана поперечнойпРОКАТКи | 1979 |

|

SU804140A1 |

| Клеть для прокатки клиновидных профилей | 1988 |

|

SU1586805A1 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 1998 |

|

RU2151660C1 |

| Стан для накатки зучбатых профилей | 1987 |

|

SU1579617A1 |

| РАБОЧАЯ КЛЕТЬ ОБЖИМНОГО ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ С ДВУХОПОРНЫМИ ВАЛКАМИ | 2003 |

|

RU2243042C1 |

| Устройство для перевалки рабочих валков прокатной клети кварто стана бесконечной прокатки полосы | 1982 |

|

SU1061866A1 |

| Ротор накатки цилиндрических изделий | 1986 |

|

SU1488081A1 |

| ПРИВОД РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 1970 |

|

SU269127A1 |

| ФОРМОВОЧНАЯ КЛЕТЬ | 2011 |

|

RU2476282C1 |

| Устройство для накатки внутренних зубчатых профилей | 1988 |

|

SU1710175A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при накатке в горячем состоянии наружных поверхностей деталей типа опорных роликов гусеничных тракторов и других аналогичных деталей. Цель изобретения - повышение качества изделий и повышение производительности. Нагретая заготовка подается на позицию накатки, зажимаетсяя центрователями 6, расположенными в корпусах 7. При движении ползуна (П) 4 вниз регулируемый упор (РУ) 11 начинает давить на опорную площадку (ОП) 10, закрепленную на корпусе 7. Корпус 7 перемещается по цилиндрическим штангам 8 вниз, сжимает пружину 13. При дальнейшем движении П 4 производится накатка заготовки до тех пор, пока (ОП) 10 не упирается в РУ 12 Затем происходит выглаживание детали с помощью РУ 11 и 12, верхней и нижней ОП 10. Корпус 7 центрователя 6 точно выставляется относительно осей верхнего валка-накатника и нижнего валка-накатника 2. РУ 11 и 12 выполнены регулируемыми для получения необходимого размера при накатке. После накатки П 4 с помощью гидроцилиндра 3 движется вверх. Центрователь 6 после снятия усилия накатки поднимается вверх по штангам 8. Подъем осуществляется пружинами 13. Повышение геометрической точности изделий обеспечивается за счет выноса направляющих центрователя на внешнюю сторону станины. Это позволяет осуществлять поворот корпуса центрователя для удобства замены инструменты накатника. 2 з.п. ф-лы, 2 ил.

А- А

| Рабочая клеть стана поперечной прокатки тракторных катков | 1979 |

|

SU776726A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-30—Публикация

1988-05-30—Подача