1

Изобретение относится к машиностроению, в частности, к устройствам для подачи деталей на станки.

Известно загрузочное устройство для подачи заготовок к ряду станков и отвода готовых изделий, снабженная замкнутым цепным пластинчатым элеватором, подающим заготовки на наклонный лоток с рычажным отсекателем, связанный тягой с подпружиненным рычагом управления, в которой подача заготовок к ряду станков осуществляется примыкающим к выходному концу наклонного лотка подводящим транспортером, а отвод готовых изделий - отводящим транспортером.

В -предлагаемом устройстве подводящий транспортер-накопитель снабжен распределительным валом, на одном конце которого жестко закреплен диск с кулачками, взаимодействующими с рычагами отсекателя, а на другом - регулируемый крпвошипно-шатунный механизм, связанный с приводным валом подводящего транспортера-накопителя посредством храпового механизма, причем на приводном валу транспортера-накопителя -расположена муфта и зубчатое колесо, связанное с ЩСстерней, закрепленной на валу горизонтального отводящего транспортера.

Такое выполнение загрузочного устройства позволяет обеспечить подачу в рабочую зону станка партии деталей, накапливаемых на

2

подающем транспортере-накопителе, перекладывающем эту партию на отводящий транспортер, производящий загрузку и разгрузку станка, при этом перекладывание партии деталей на отводящий транспортер совмещено с загрузкой и разгрузкой станка отводящим транспортером, что повыщает производительность работы станка.

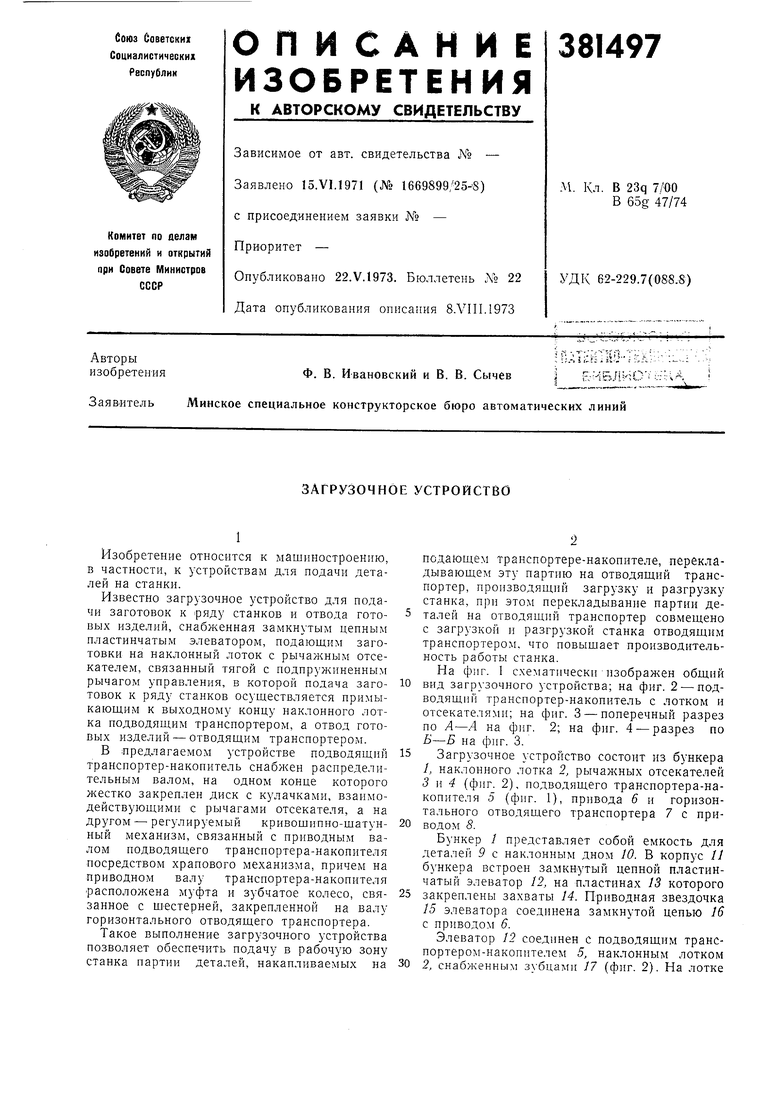

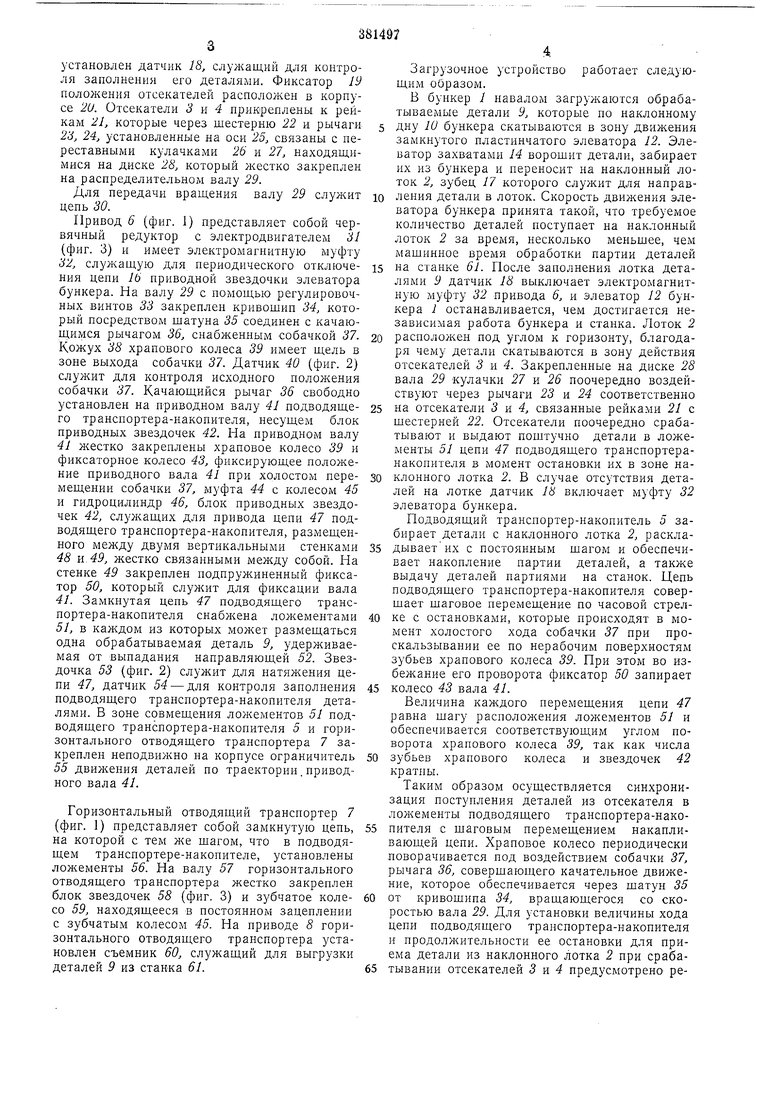

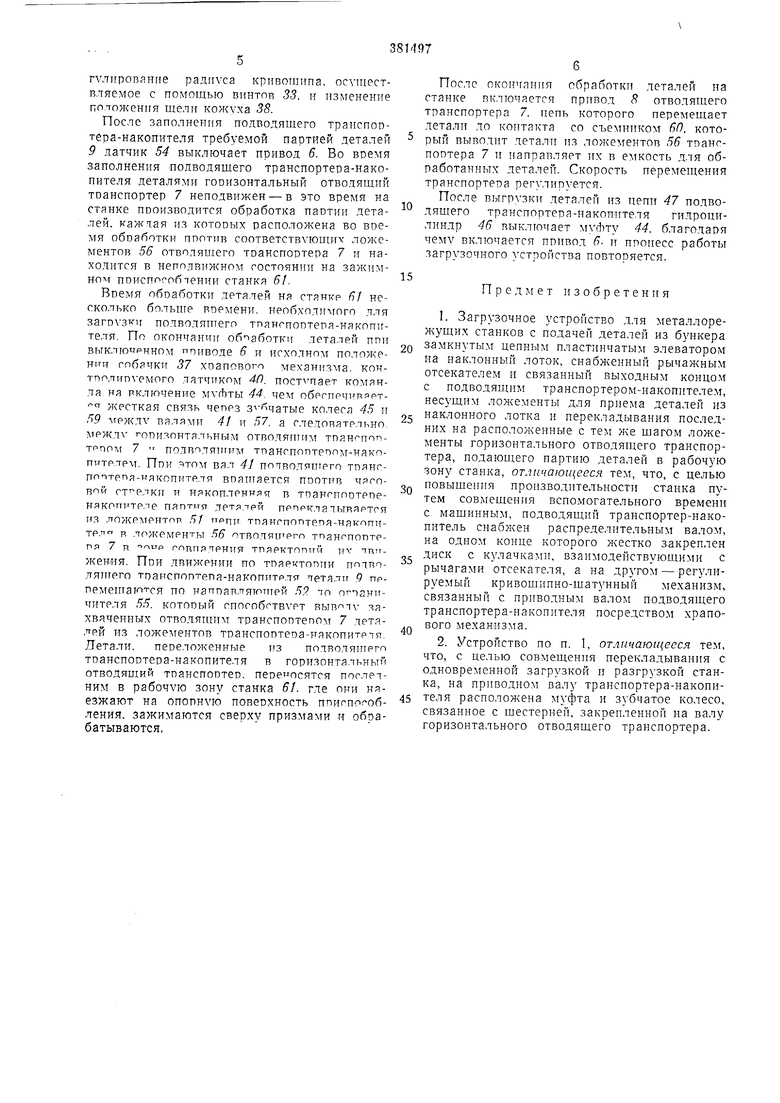

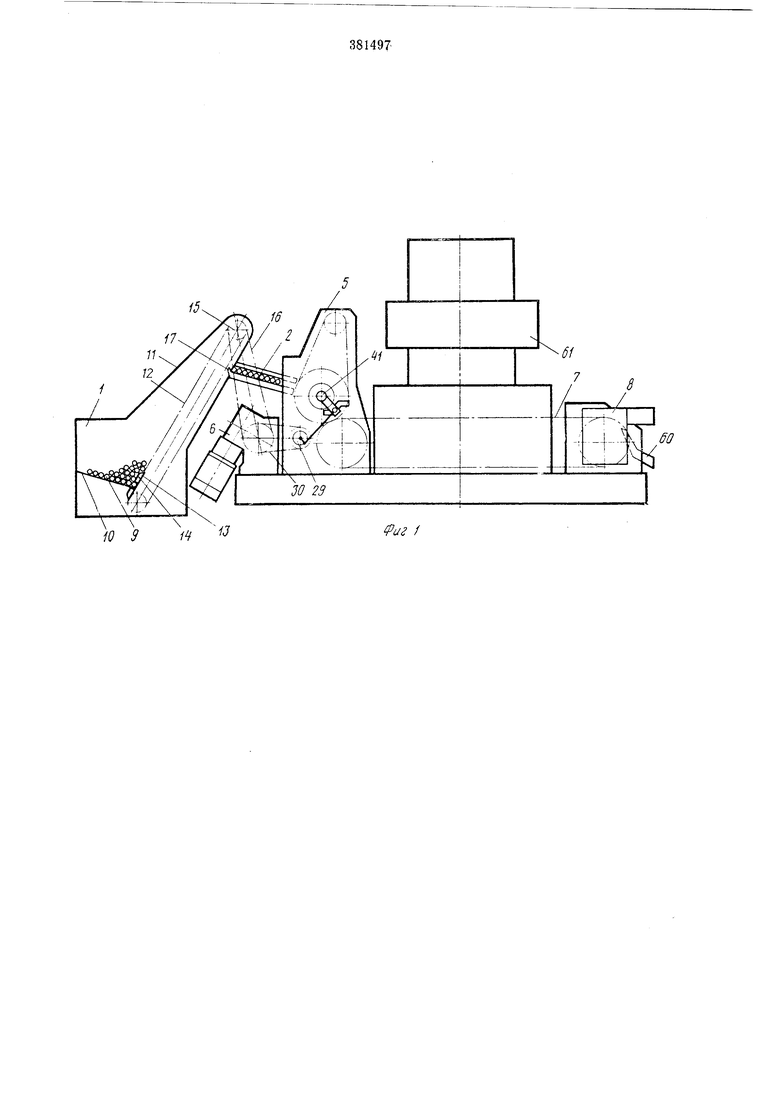

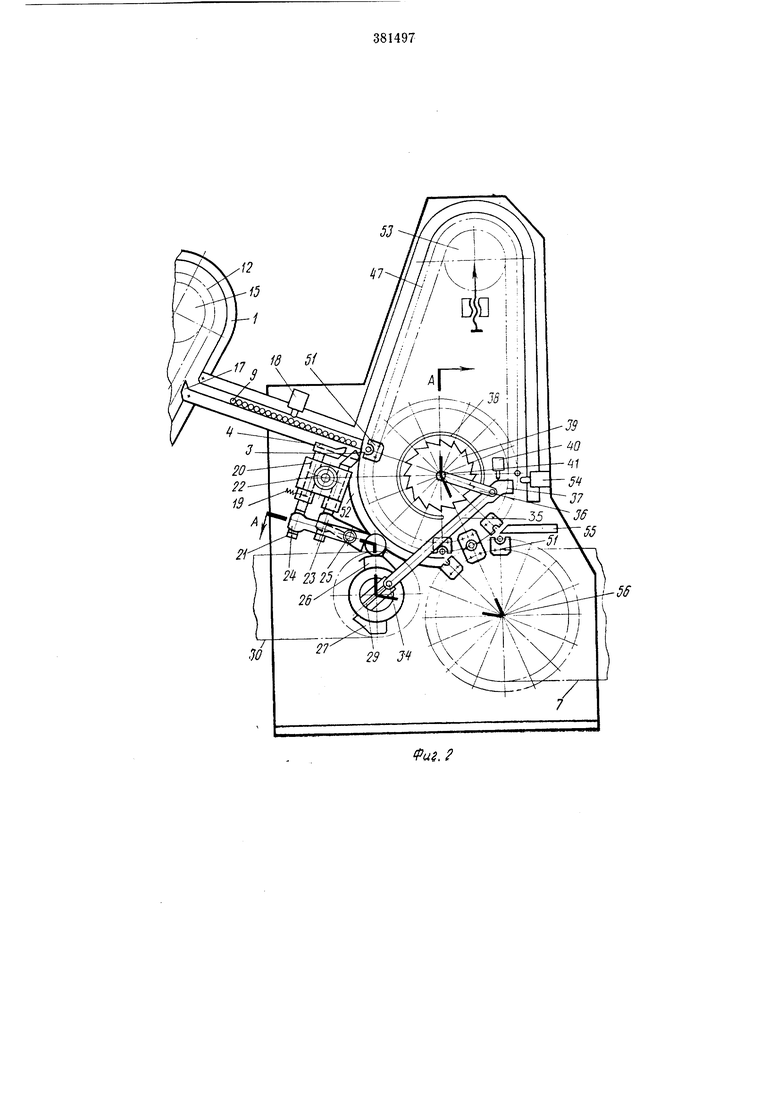

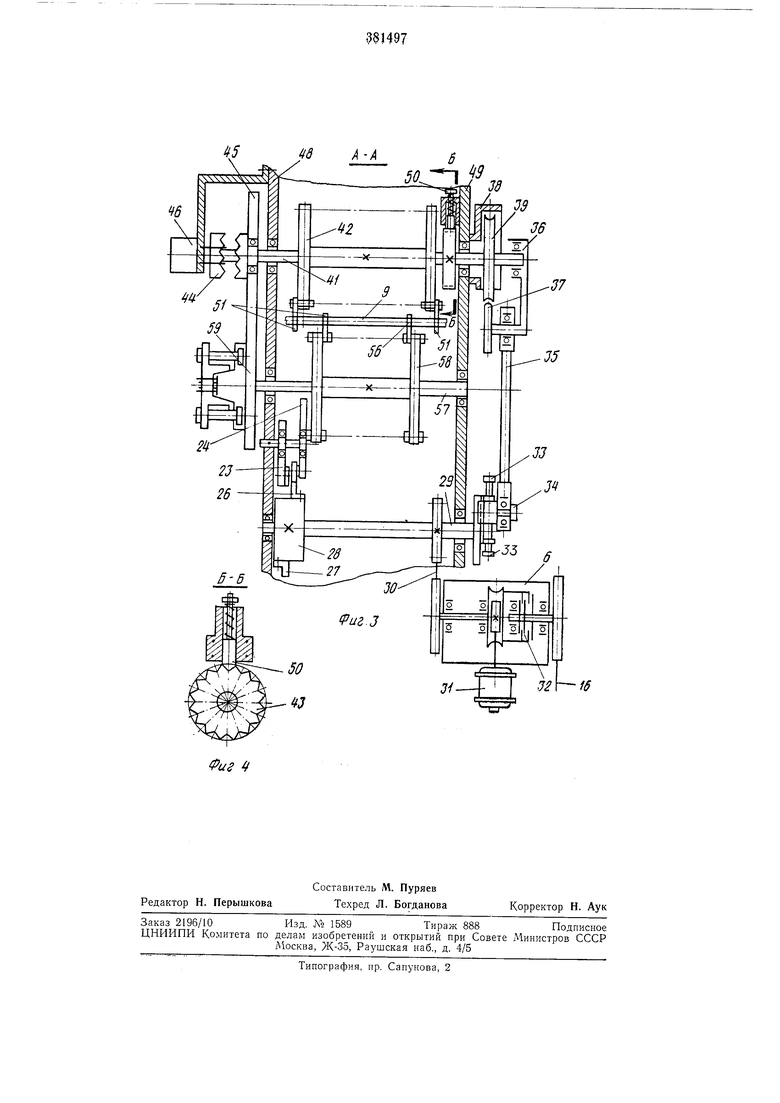

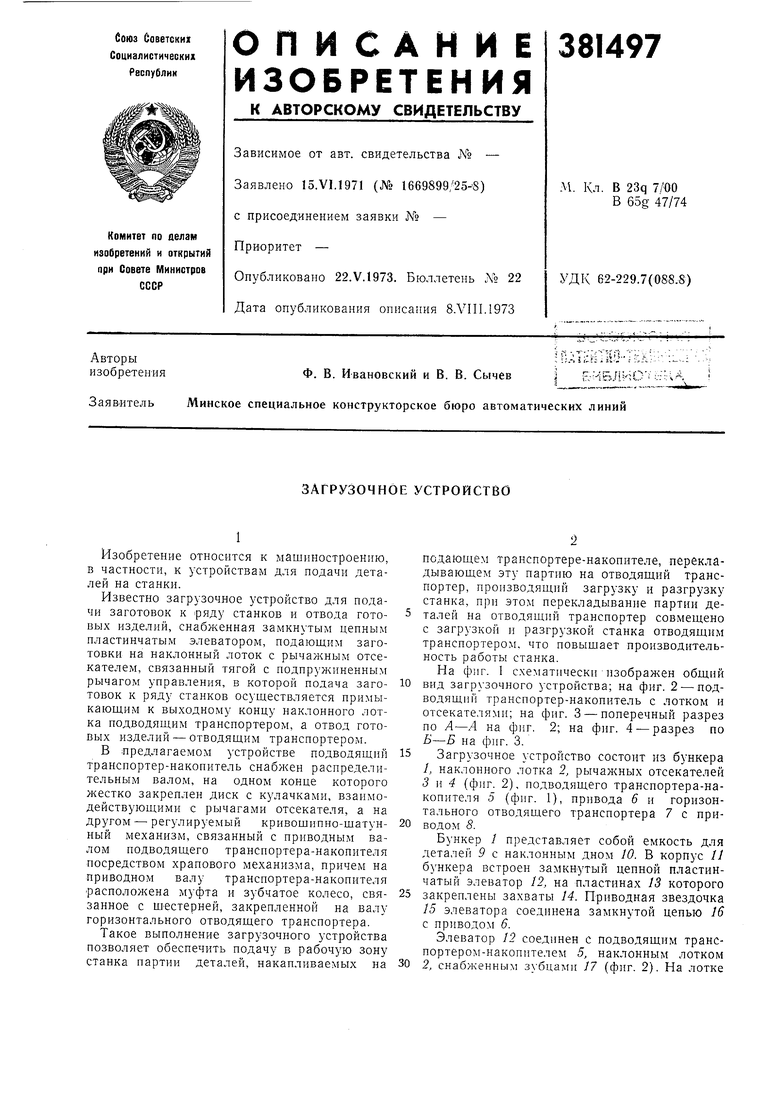

На фиг. I схематически изображен общий

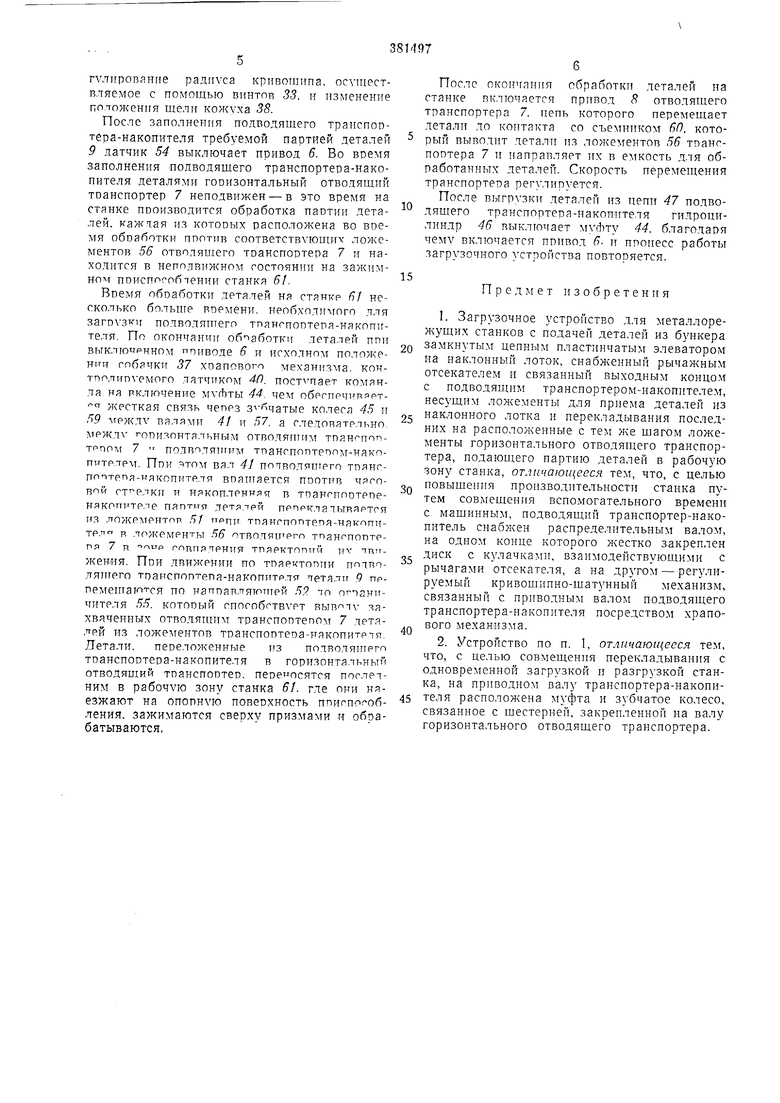

вид загрузочного устройства; на фиг. 2 - подводящий транспортер-накопитель с лотком и отсекателями; на фиг. 3 - поперечный разрез по А-А на фиг. 2; на фиг. 4 - разрез по Ь-Б на фиг. 3.

Загрузочное устройство состоит из бункера 1, наклонного лотка 2, рычажных отсекателей 3 4 (фиг. 2), подводящего транспортера-накопителя 5 (фиг. 1), привода б и горизонтального отводящего транспортера 7 с приводом 8.

Бункер / представляет собой емкость для деталей 9 с наклонным дном 10. В корпус // бункера встроен замкнутый цепной пластинчатый элеватор 12, на пластинах /5 которого

закреплены захваты 14. Приводная звездочка /5 элеватора соединена замкнутой цепью 15 с приводом 6.

Элеватор 12 соединен с подводящим транспортеро; 1-накопителем 5, наклонным лотком

2, снабженным зубцами 17 (фиг. 2). На лотке установлен датчик 18, для контроля заполнения его деталями. Фиксатор 19 положения отсекателей расположен в корпусе 2U. Отсекатели 3 и 4 прикреплены к рейкам 21, которые через шестерню 22 и рычаги 23, 24, установленные на оси 25, связаны с переставными кулачками 26 и 27, находящимися на диске 28, который жестко закреплен на распределительном валу 29. Для передачи вращения валу 29 служит цепь 30. Привод 6 (фиг. I) представляет собой червячный редуктор с электродвигателем 31 (фиг. 3) и имеет электромагнитную муфту 32, служащую для периодического отключения цепи /6 приводной звездочки элеватора бункера. На валу 29 с помощью регулировочных винтов 33 закреплен кривощип 34, который посредством шатуна 35 соединен с качающимся рычагом 36, снабженным собачкой 37. Кожух 38 храпового колеса 39 имеет щель в зоне выхода собачки 37. Датчик 40 (фиг. 2) служит для контроля исходного положения собачки 37. Качающийся рычаг 36 свободно установлен на приводном валу 41 подводящего транспортера-накопителя, несущем блок приводных звездочек 42. На приводном валу 41 л естко закреплены храповое колесо 39 и фиксаторное колесо 43, фиксирующее положение приводного вала 41 при холостом перемещенни собачки 37, муфта 44 с колесом 45 и гидроцилиндр 46, блок приводных звездочек 42, для привода цепи 47 подводящего транспортера-накопителя, размещенного между двумя вертикальными стенками 48 и.49, жестко связанными меледу собой. На стенке 49 закреплен подпружиненный фиксатор 50, который для фиксации вала 41. Замкнутая цепь 47 подводящего транспортера-накопителя снаблсена лолсементами 51, в каладом из которых может размещаться одна обрабатываемая деталь 9, удерл ;иваемая от выпадания направляющей 52. Звездочка 53 (фиг. 2) служит для натялсения цепи 47, датчик 54 - для контроля заполнения подводящего транспортера-накопителя деталями. В зоне совмещения ложементов 51 подводящего транспортера-накопителя 5 и горизонтального отводящего транспортера 7 закреплен неподвижно на корпусе ограничитель 55 деталей по траектории,приводного вала 41. Горизонтальный отводящий транспортер 7 (фиг. 1) представляет собой замкнутую цепь, на которой с тем же шагом, что в подводящем транспортере-накопителе, установлены ложементы 56. На валу 57 горизонтального отводящего транспортера жестко закреплен блок звездочек 58 (фиг. 3) и зубчатое колесо 59, находящееся в постоянном заценлении с зубчатым колесом 45. На приводе 8 горизонтального отводящего транспортера установлен съемник 60, служащий для выгрузки деталей 9 из станка 61. Загрузочное устройство работает следующим образом. В бункер 1 навалом загружаются обрабатываемые детали 9, которые по наклонному дну 10 бункера скатываются в зону движения замкнутого пластинчатого элеватора 12. Элеватор захв-атами 14 ворошит детали, забирает их из бункера и переносит на наклонный лоток 2, зубец 17 которого служит для направления детали в лоток. Скорость движения элеватора бункера принята такой, что требуемое количество деталей поступает на наклонный лоток 2 за время, несколько меньшее, чем 1машинное время обработки партии деталей на станке 61. После заполнения лотка деталями 9 датчик 18 выключает электромагнитную муфту 32 привода 6, и элеватор 12 бункера 1 останавливается, чем достигается независимая работа бункера и станка. Лоток 2 расположен под утлом к горизонту, благодаря чему детали скатываются в зону действия отсекателей 3 и 4. Закрепленные на диске 28 вала 29 кулачки 27 и 26 поочередно воздействуют через рычаги 23 и 24 соответственно на отсекатели 3 и 4, связанные рейками 21 с шестерней 22. Отсекатели поочередно срабатывают и выдают поштучно детали в ложементы 51 цепи 47 подводяшего транспортеранакопителя в момент остановки их в зоне наклонного лотка 2. В случае отсутствия деталей на лотке датчик 18 включает муфту 32 элеватора бункера. Подводящий транспортер-накопитель 5 забирает детали с наклонного лотка 2, раскладывает их с постоянным шагом и обеспечивает накопление партии деталей, а также выдачу деталей партиями на станок. Цепь подводящего транспортера-накопителя совершает шаговое перемещение по часовой стрелке с остановками, которые происходят в момент холостого хода собачки 37 при проскальзыванин ее по нерабочим поверхностям зубьев храпового колеса 39. При этом во избежание его проворота фиксатор 50 запирает колесо 43 вала 41. Величина каждого перемещения цепи 47 равна шагу располол :ения лол :ементов 51 и обеспечивается соответствующим углом поворота храпового колеса 39, так как числа зубьев храпового колеса и звездочек 42 кратпы. Таким образом осуществляется синхронизация поступления деталей из отсекателя в лол ементы подводящего транспортера-накопителя с шаговым перемещением накапливающей цепи. Храповое колесо периодически поворачивается под воздействием собачки 37, рычага 36, совершающего качательное движение, которое обеспечивается через шатун 35 от кривошипа 34, вращающегося со скоростью вала 29. Для установки величины хода цепи подводящего транспортера-накопителя и продолл ;ительности ее остановки для приема детали из наклонного лотка 2 при срабатывании отсекателей предусмотрено регулированне радиуса кривошипа, осмпествляемое с помощью винтов 33, и изменение положения щелтт кожуха 38.

После заполнерщя подводящего транспортера-накопителя требуемой партией деталей 9 датчик 54 выключает привод 6. Во время заполнения подводящего транспортера-накопителя деталями гооизонтальный отводящий тоанспортер 7 неподвижен - в это время на станке пооизводится обработка паотии деталей, кажтая из котооых расположена во время обоаботки ппотив соответствуюпитх ложементов 56 отводящего тоанспортера 7 и находится в неподвижном состоянии на зажимном поиспос-обтении станкя б/.

Воемя обоаботки деталей на станке fif несколько больнте времени, необходимого для загпузки подводяптего тпянгиоптепя-накоп1гтеля. По окончани1Г обработки деталей пптт выключрнном ппиводе 6 и исходном положении собячки 37 хоапового механизма, кочтполип емого лятчиком 4П. пост пает команда на включение мУгЬты 44. чем обрсиечипярт- жесткая связь чепез з чатые колеса 45 и 59 между валя ми 41 и 57. а следовяте.тьно. дтежду опизонтяльным отводяптим тпангиоптрпом 7 ПОДВОЛЯ111Т1М тпанспоптепом-някопитрлем. Ппи этом ва.т 4J почводягиего тпянспоптепя-някопителя воантяется поотив чяговой и някопленняя в тпаксиоотрпенякопттр.те пяптмя дртя.тей прпрклатывяртся из .яожедтентоп 5/ ттрщ тпанспоптепя-накппите.пп р, ложемрнты 56 отволяи ргп тпанрпоптеря 7 R гпппядения тпярктоштй их тпижен«я. Ппи движении по тпярктопии иптполянгего тпанспоптепа-накопитр.-гя тета.ти .9 прпемеигаю ся по кяппав.тяютией 52 то оглант:читрля 55. котооый способствует захваченных отводящим транспоптепом 7 дртя. из ложементов транспоптепа-някопитртя. Детали, переложенные из полводятггет тоанспортера-накопителя в горизонтальный отводящий тпанспоптер, переносятся ПОСЛРТним в рабочую зону станка 61. где они наезжают на ОПОРНУЮ поверхность пписпособления, зажимаются сверху призмами и обрабатываются,

После окончания обработки деталей на станке включается привод 8 отводящего транспортера 7, иепь которого перемещает детали до контакта со съемником 60, который выводит детали из ложементов 56 тпанспоптера 7 и направляет их в емкость для обработанных деталей. Скорость перемещения транспортера регулируется.

После выгрузки деталей из цепи 47 подводящего транспортера-накопителя гидроцилиндр 46 выключает муЛту 44, благодаря чему включается 6- и ппонесс работы загрузочного устройства повторяется.

15

Предмет изобретения

1.Загрузочное устройство для металлорежущих станков с подачей деталей из бункера

Q замкнутым цепным пластинчатым элеватором на наклонный лоток, снабл енный рычажным отсекателем и связанный выходным концом с подводящим транспортером-накопителем, несущим ложементы для приема деталей из

5 наклонного лотка и перекладывания последних на расположенные с тем же щагом ложементы горизонтального отводящего транспортера, подающего партию деталей в рабочую зону станка, отличающееся тем, что, с целью

„ повыщения производительности станка путем сов.мещения вспо.могательного времени с мащинным, подводящий транспортер-накопитель снабжен распределительным валом, на одном конце которого жестко закреплен диск с кулачками, взаимодействующими с

5 рычагами отсекателя, а на дротом-регулируемый кривошипно-щат унный механизм, связанный с приводным валом подводящего транспортера-накопителя посредством храпового механизма.

2.Устройство по п. I, отличающееся тем, что, с целью совмещения перекладывания с одновременной загрузкой и разгрузкой станка, на приводном валу транснортера-накопи5 теля расположена муфта и зубчатое колесо, связанное с щестерней, закрепленной на валу горизонтального отводящего транспортера.

61

8

ео

Фаг /

1-56

Фи.

6

Фиг

37

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для механической обработки деталей типа валов | 1990 |

|

SU1791099A1 |

| Загрузочное устройство | 1988 |

|

SU1708585A1 |

| Конвейерная установка для подачи заготовок к ряду станков и отвода готовых изделий | 1955 |

|

SU112971A1 |

| Устройство для глубокого охлаждения штучных изделий | 1990 |

|

SU1723419A1 |

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

| Шаговый конвейер-накопитель | 1980 |

|

SU971736A1 |

| Загрузочно-разгрузочное устройство к металлорежущему станку | 1986 |

|

SU1313643A1 |

| Устройство для подачи и обработки деталей | 1986 |

|

SU1402392A1 |

| Автомат для сборки деталей типа вал-втулка | 1978 |

|

SU753584A1 |

| Устройство для ротационного выдавливания | 1983 |

|

SU1100027A1 |

Авторы

Даты

1973-01-01—Публикация