1

Изобретение относится к способу очистки газа, например выхлопного газа двигателей внутреннего сгорания, от окиси углерода, углеводородов и окислов азота.

Известен способ очистки газа от окиси углерода, углеводородов и окислов азота путем пропускания его в смеси с воздухом через катализатор окисного типа, помещенный в реакционной зоне.

Недостатком известного способа является относительно низкая степень очистки газа.

С целью повышения степени очистки газа предлагается использовать катализатор общей формулы

,

где Me - никель или кобальт; х,- 1, 2 или нуль, когда Me - никель, а у и z отличны от нуля; у- 1-6 или нуль, когда х и z отличны от нуля; Z - больше 3, предпочтительно 3, или нуль, когда Me - кобальт, ахну отличны от нуля; W - индекс при кислороде, соответствующий насыщению валентностей металлов, взятых в количествах, онределенных индексами х, у н z.

Газ обычно пропускают через одну или несколько реакционных зон, состоящих из восстановительного и окислительного участков, отделенных друг от друга.

Катализатор можно рассматривать как смесь трех различных окислов металлов, взятых в определенном соотношении.

При композицию можно представить общей формулой

Cr CuNii 6O, например Cr,CuNi,O. При формула принимает вид

Cr CuMnj 2O, например Сг,СиМпОщ,. Когда , получим формулу CuMnj 2COj eO.

Катализатор, используемый для очистки газа, очень эффективен при окислении окиси углерода даже в присутствии углеводородов. Практически предлагаемые каталитические

композиции обеспечивают начало окисления окиси углерода при 45°С и объемной скорости 27000 час- и обладают термической и механической стойкостью, достаточной для их практического применения в каталитических

газоочистителях, устанавливаемых в выхлопных трубах автомобильных двигателей внутреннего сгорания.

Периодический анализ катализаторов, установленных на автомобилях, показывает, что их каталитические свойства в ходе испытаний практически не меняются.

Для оценки каталитических свойств предлагаемых каталитических композиций используют трубчатый реакционный аппарат из нержавеющей стали (внутренний диаметр 9 мм, длина 320 мм), в заднюю часть которого загружают 1 мл гранулированного катализатора (40-100 меш). Переднюю часть аппарата заполняют гранулами кварца и в ней предварительно подогревают газ. Аппарат помещают в электрическую печь, устроенную таким образом, что в ней нагреваются только расположенные над катализатором гранулы кварца.

Для измерения температуры катализатора и в зоне предварительного подогрева используют подвижную термопару. В реакционный аппарат подают смесь газов (СО, СО2, Na, О2 и C4Hio) в концентрациях, близких к их концентрациям в выхлопных газах двигателей внутреннего сгорания. Для отбора газов, входящих в аппарат и выходящих из него, применяют специальный клапан, с помощью которого газы подают в газовый хроматограф с пламенным детектором (нитью накаливания), снабженный специальным сепаратором. Для отделения СО, СО2, Ng и О2 используют

о

силикагель и сита размером 5Л, установленные последовательно с газоанализатором. Для анализа C4Hio используют пламенный

2W

ионизационный детектор. По изменению состава выходящих газов определяют степень окисления СО и C4Hio до СО2 и Н2О. Газ подают со скоростью 27000 час-i при давлении, близком к атмосферному. Типовая газовая смесь, используемая при определении каталитической активности, содержит (об. %); 3 СО, 15 СО2 2,5 О2, 700 ч./тыс. С4П1о, остальное Na. При использовании бензина, содержащего тетраэтилсвинец, образующиеся после сгорания топлива твердые оксипроизводные свинца оседают на катализаторе и снижают его активность.

Поэтому для лучшей работы катализатора целесообразно использовать бензин, не содержащий соединений свинца. Однако предлагаемые катализаторы могут быть использованы в двигателях, работающих на бензине с добавками 0,6-0,8 мл тетраэтилсвинца на 1 л бензина.

Пример 1. 46,8 г 50%-ного раствора Мп(МОз)2 добавляют к раствору 24,2 г Си(ЫОз)2-ЗП2О и 116,4 г Со(КЮз)2-6П2О в

200 мл воды, выпаривают при температуре выще 120°С, после удаления паров азотной кислоты при 250-300°С кальцинируют твердый осадок при 500°С в течение 2 час.

В примерах 1-3 используют 1 мл приготовленного катализатора с размером частиц 40-100 меш. Его помещают в струю газа , подаваемого со скоростью 27000

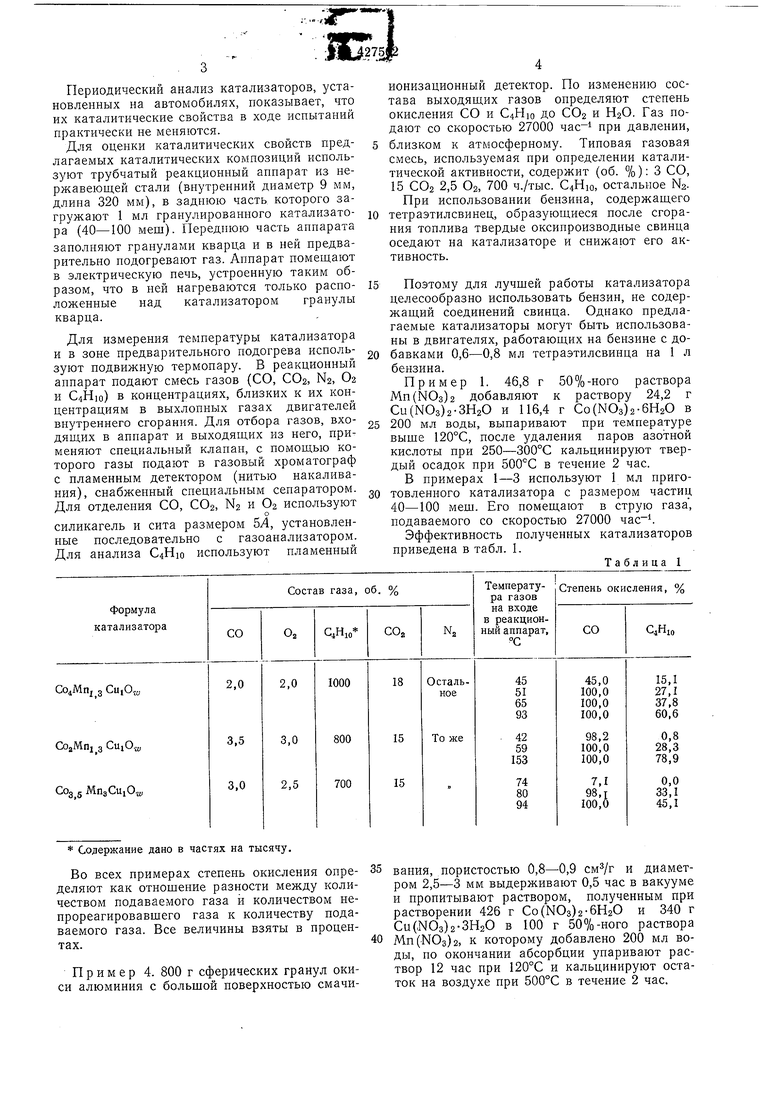

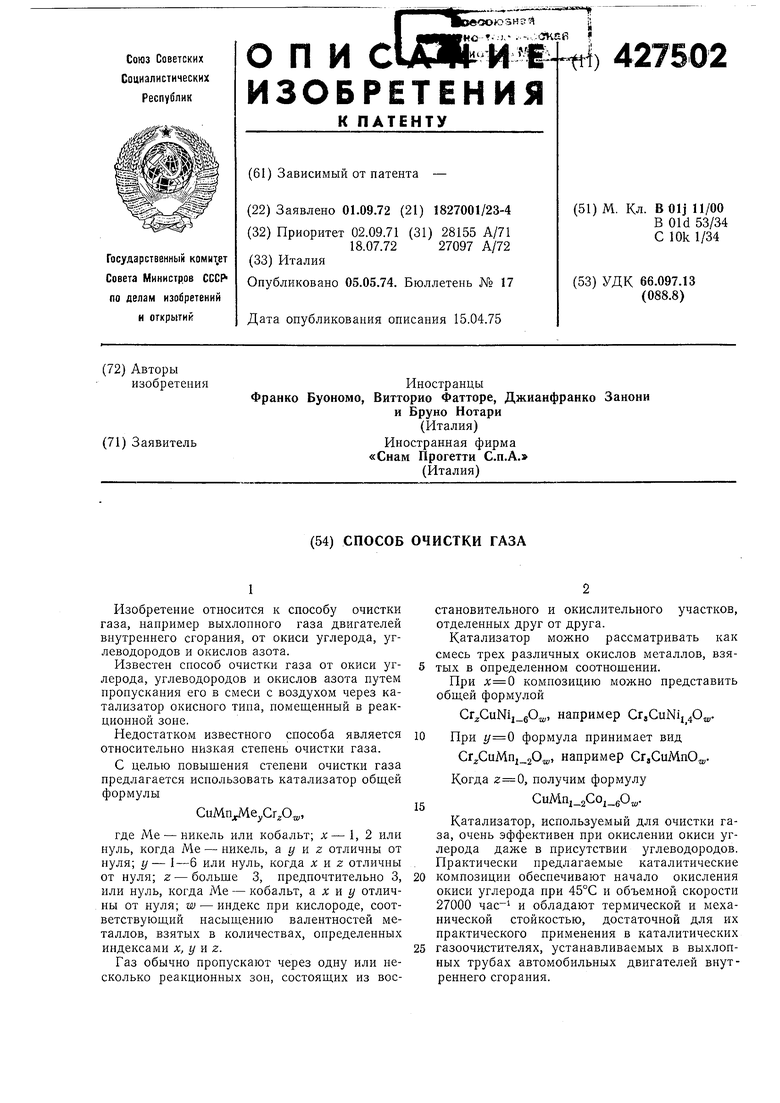

Эффективность полученных катализаторов приведена в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗА | 1972 |

|

SU433665A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗА | 1972 |

|

SU432704A3 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА | 1973 |

|

SU382261A1 |

| Способ получения тетрагидрофурана и катализатора на носителе для его проведения | 1974 |

|

SU537628A3 |

| Катализатор для дегидрирования циклогексанола | 1974 |

|

SU522853A1 |

| Катализатор для окисления монооксида углерода | 1989 |

|

SU1685509A1 |

| Катализатор для полного окисления углеводородов и способ его приготовления | 1989 |

|

SU1641416A1 |

| Способ получения катализатора для удаления окислов азота, окиси углерода и/или остаточных углеводородов | 1987 |

|

SU1657048A3 |

| КАТАЛИЗАТОР ДЛЯ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1972 |

|

SU336856A1 |

| Катализатор для очистки газа | 1974 |

|

SU577944A3 |

Содержание дано в частях на тысячу.

Во всех примерах степень окисления определяют как отношение разности между количеством подаваемого газа и количеством непрореагировавшего газа к количеству подаваемого газа. Все величины взяты в процентах.

Пример 4. 800 г сферических гранул окиси алюминия с большой поверхностью смачивания, пористостью 0,8-0,9 и диаметром 2,5-3 мм выдерживают 0,5 час в вакууме и пропитывают раствором, полученным при растворении 426 г Со(МОз)2-6Н2О и 340 г Си(,МОз)2-ЗН20 в 100 г 50%-ного раствора

Мп(-МОз)2, к которому добавлено 200 мл воды, по окончании абсорбции упаривают раствор 12 час при 120°С и кальцинируют остаток на воздухе при 500°С в течение 2 час.

Пример 5. 1 кг сферических гранул 7-А120з выдерживают 0,5 час в вакууме, заливают раствором 966 г Со (N03), 200 г Си(ЫОз)2-ЗН2О и 391,5 г 50%-ного раствора Мп(ЫОз)2 в 400 мл воды, после абсорбции упаривают раствор 12 час при 120°С и кальцинируют осадок на воздухе в течение 2 час.

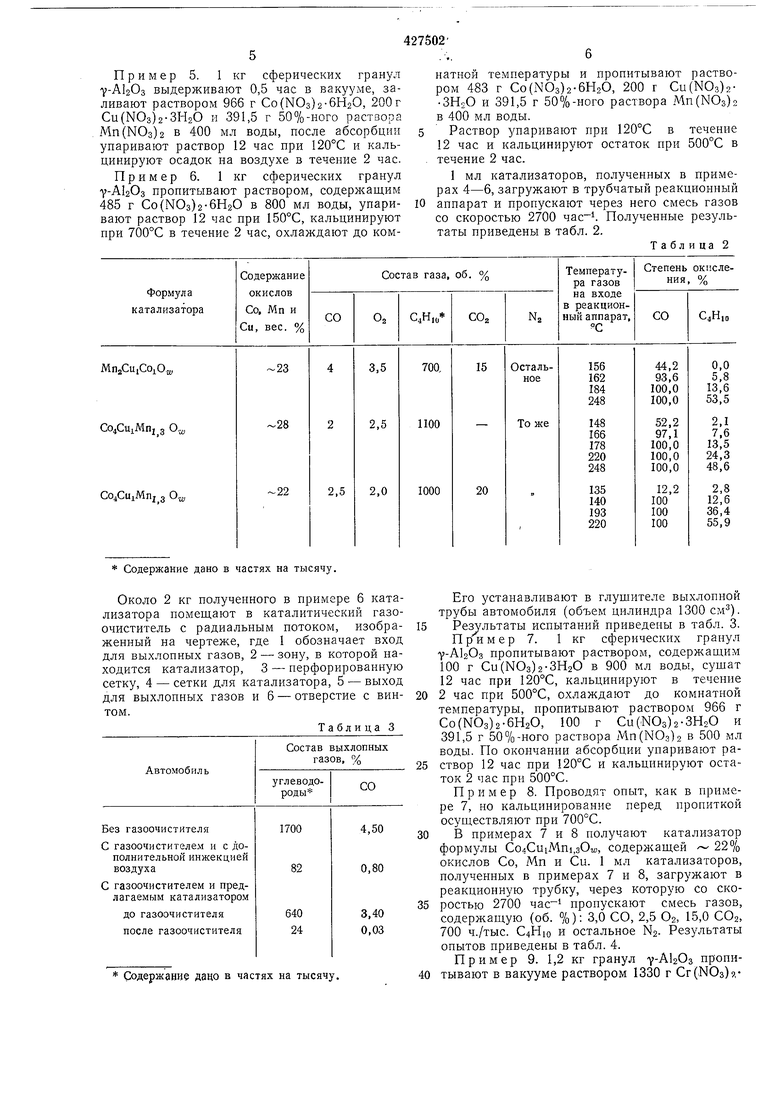

Пример 6. 1 кг сферических гранул у-А12Оз пропитывают раствором, содержащим 485 г Со(МОз)2-6Н20 в 800 мл воды, упаривают раствор 12 час при 150°С, кальцинируют при 700°С в течение 2 час, охлаждают до ком Содержание дано в частях на тысячу.

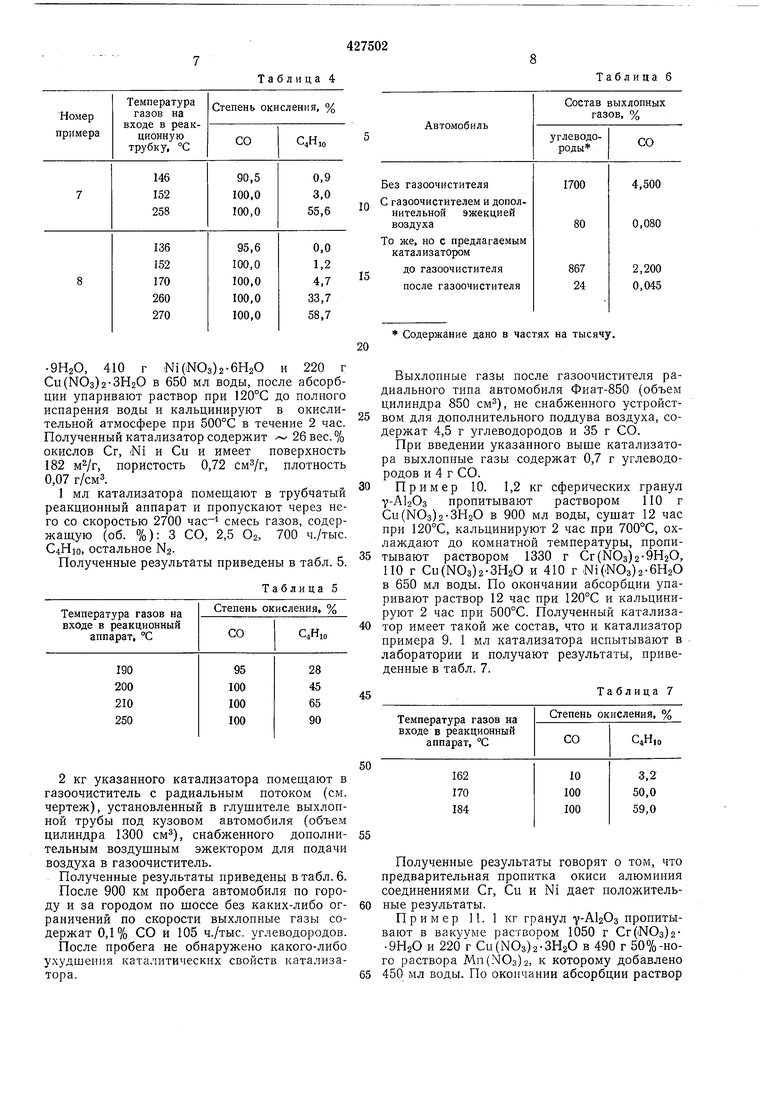

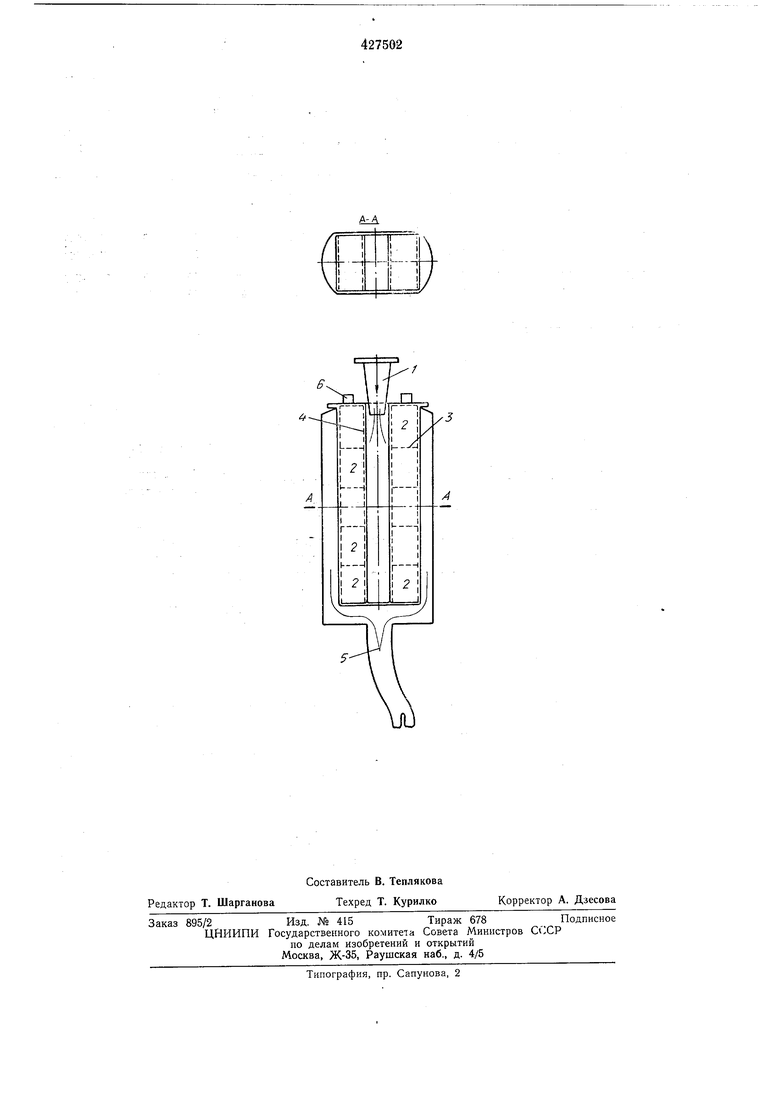

Около 2 кг полученного в примере 6 катализатора помещают в каталитический газоочиститель с радиальным потоком, изображенный на чертеже, где 1 обозначает вход для выхлопных газов, 2 - зону, в которой находится катализатор, 3 - перфорированную сетку, 4 - сетки для катализатора, 5 - выход для выхлопных газов и 6 - отверстие с винтом.

Таблица 3

Содержание дано в частях на тысячу.

натной температуры и пропитывают раствором 483 г Со(ЫОз)2-6Н2О, 200 г Си (N03)2ЗНгО и 391,5 г 50%-ного раствора Мп(КЮз)2 в 400 мл воды.

Раствор упаривают при 120°С в течение 12 час и кальцинируют остаток при 500°С в течение 2 час.

1 мл катализаторов, полученных в примерах 4-6, загружают в трубчатый реакционный аппарат и пропускают через него смесь газов со скоростью 2700 Полученные результаты приведены в табл. 2.

Таблица 2

Его устанавливают в глушителе выхлопной трубы автомобиля (объем цилиндра 1300 см).

Результаты испытаний приведены в табл. 3.

Пример 7. 1 кг сферических гранул

f-AlzOs пропитывают раствором, содержащим

100 г Си(ЫОз)2-ЗП2О в 900 мл воды, сущат

12 час при 120°С, кальцинируют в течение

2 час при 500°С, охлаждают до комнатной температуры, пропитывают раствором 966 г Со(МОз)2-6П2О, 100 г СиОЫОз)2-ЗН2О и 391,5 г 50%-ного раствора Мп(ЫОз)2 в 500 мл воды. По окончании абсорбции упаривают раствор 12 час при 120°С и кальцинируют остаток 2 час при 500°С.

Пример 8. Проводят опыт, как в примере 7, но кальцинирование перед пропиткой осуществляют при 700°С.

В примерах 7 и 8 получают катализатор формулы COdCuiMni.aOw, содерл ащей 22% окислов Со, Мп и Си. 1 мл катализаторов, полученных в примерах 7 и 8, загружают в реакционную трубку, через которую со скоростью 2700 цропускают смесь газов,

содержащую (об. %): 3,0 СО, 2,5 О2, 15,0 СО2,

700 ч./тыс. C4Hio и остальное N2. Результаты

опытов приведены в табл. 4.

Пример 9. 1,2 кг гранул пропитывают в вакууме раствором 1330 г Сг(|ЫОз)9,Таблица 4

ЭНгО, 410 г iNi(iNO3)2-6H2O и 220 г Си(МОз)2-ЗН2О в 650 мл воды, после абсорбции упаривают раствор при 120°С до полного испарения воды и кальцинируют в окислительной атмосфере при 500°С в течение 2 час. Полученный катализатор содержит - 26 вес. % окислов Сг, iNi и Си и имеет поверхность 182 , пористость 0,72 , плотность 0,07 г/смз.

1 мл катализатора помещают в трубчатый реакционный аппарат и пропускают через него со скоростью 2700 час смесь газов, содержащую (об. %): 3 СО, 2,5 О2, 700 ч./тыс. C4Hio, остальное N2.

Полученные результаты приведены в табл. 5.

Таблица 5

2 кг указанного катализатора помещают в газоочиститель с радиальным потоком (см. чертеж), установленный в глушителе выхлопной трубы под кузовом автомобиля (объем цилиндра 1300 см), снабженного дополнительным воздущным эжектором для подачи воздуха в газоочиститель.

Полученные результаты приведены в табл. 6.

После 900 км пробега автомобиля по городу и за городом по щоссе без каких-либо ограничений по скорости выхлопные газы содержат 0,1% СО и 105 ч./тыс. углеводородов.

После пробега не обнаружено какого-либо ухудшения каталитических свойств катализатора.

Таблица б

Содержание дано в частях на тысячу.

Выхлопные газы после газоочистителя радиального типа автомобиля Фиат-850 (объем цилиндра 850 см), не снабженного устройством для дополнительного поддува воздуха, содержат 4,5 г углеводородов и 35 г СО.

При введении указанного выше катализатора выхлопные газы содержат 0,7 г углеводородов и 4 г СО.

Пример 10. 1,2 кг сферических гранул у-АЬОз пропитывают раствором 110 г Си(ЫОз)2-ЗН2О в 900 мл воды, сушат 12 час при 120°С, кальцинируют 2 час при 700°С, охлаждают до комнатной температуры, пропитывают раствором 1330 г Сг(НОз)2-9Н2О, 110 г Си(МОз)2-ЗН2О и 410 г М1(МОз)2-6Н2О в 650 мл воды. По окончании абсорбции упаривают раствор 12 час при 120°С и кальцинируют 2 час при 500°С. Полученный катализатор имеет такой же состав, что и катализатор примера 9. I мл катализатора испытывают в лаборатории и получают результаты, приведенные в табл. 7.

Таблица 7

Полученные результаты говорят о том, что предварительная пропитка окиси алюминия соединениями Сг, Си и Ni дает положительные результаты.

Пример 11. 1 кг гранул -уАЬОз пропитывают в вакууме раствором 1050 г Сг(|МОз)2 9Н2О и 220 г Си(ЫОз)2-ЗН2О в 490 г 50%-ноге раствора Мп(Г4Оз)2, к которому добавлено 450 мл воды. По окончании абсорбции раствор

упаривают при 120°С до полного испарения воды, кальцинируют остаток в окислительной атмосфере при 500°С в течение 2 час и получают катализатор, содержащий 24% окислов Сг, Си и Ni и имеющий поверхность 142 , пористость 0,858 , плотность 0,7 г/см. 1 мл катализатора испытывают в лаборатории и получают результаты, приведенные в табл. 8.

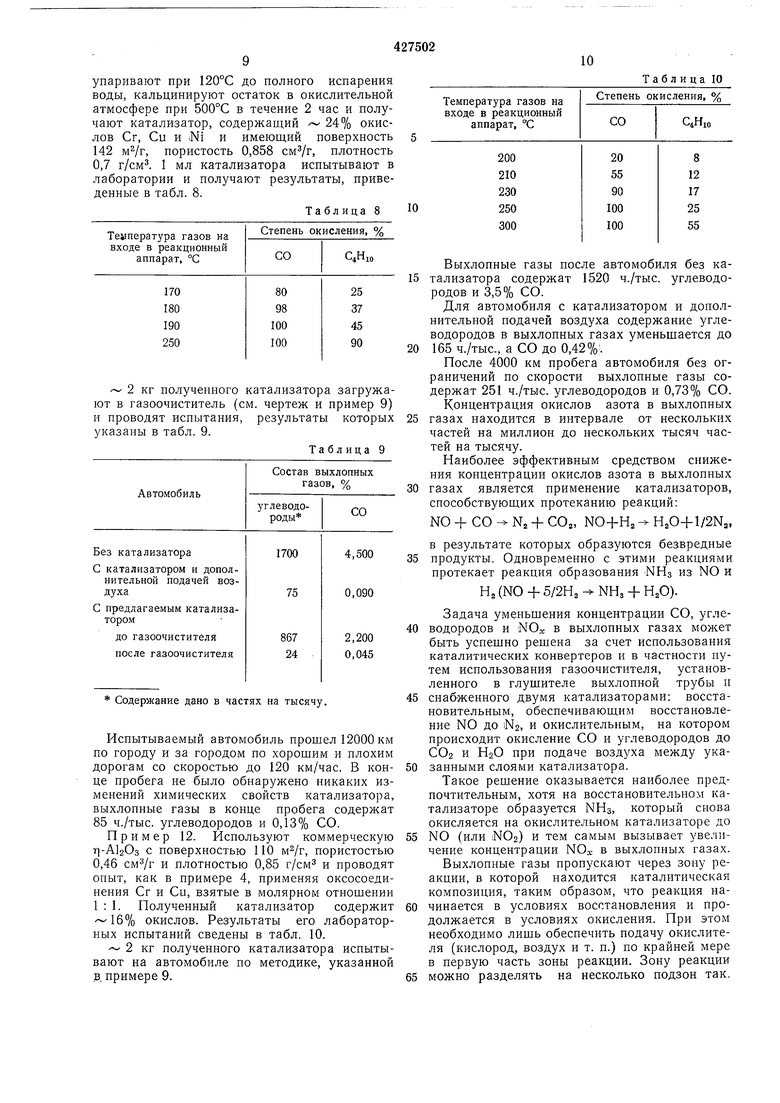

Таблица 8

2 кг полученного катализатора загружают в газоочиститель (см. чертеж и пример 9) и проводят испытания, результаты которых указаны в табл. 9.

Таблица 9

Состав выхлопных газов, %

Содержание дано в частях на тысячу.

Испытываемый автомобиль прошел 12000 км по городу и за городом по хорощим и плохим дорогам со скоростью до 120 км/час. В конце пробега не было обнаружено никаких изменений химических свойств катализатора, выхлопные газы в конце пробега содержат 85 ч./тыс. углеводородов и 0,13% СО.

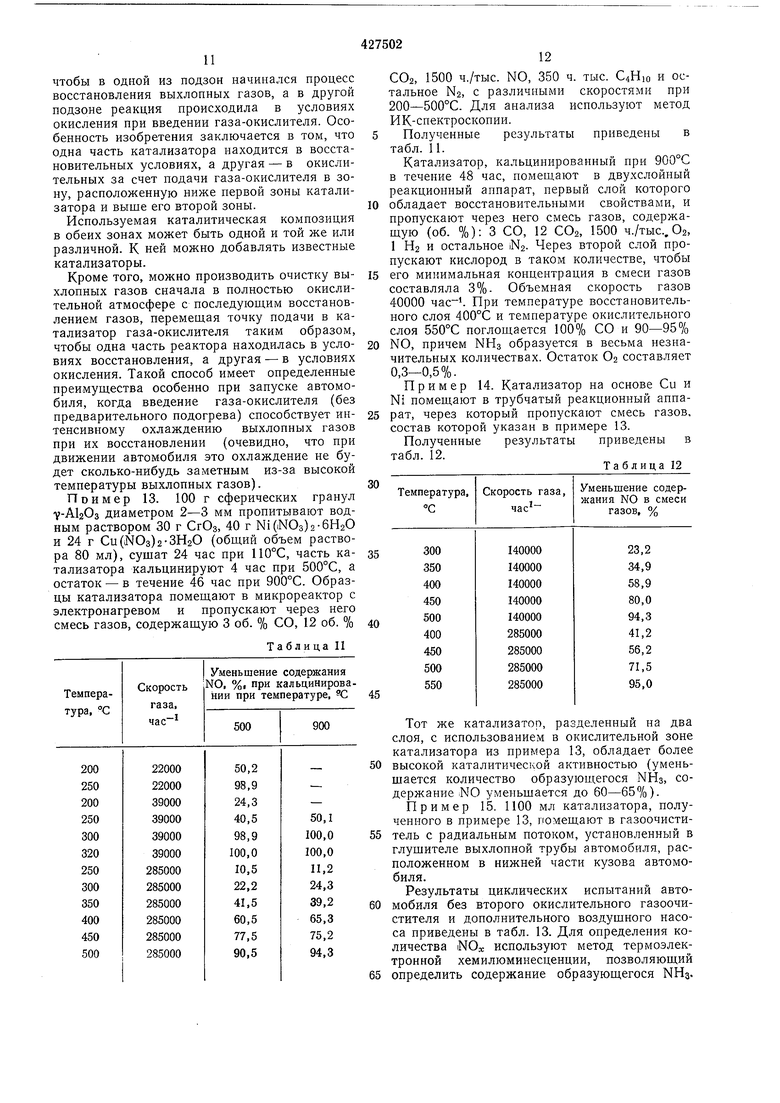

Пример 12. Используют коммерческую Ti-AlgOs с поверхностью ПО , пористостью 0,46 и плотностью 0,85 г/см и проводят опыт, как в примере 4, применяя оксосоединения Сг и Си, взятые в молярном отношении 1:1. Полученный катализатор содержит окислов. Результаты его лабораторных испытаний сведены в табл. 10.

2 кг полученного катализатора испытывают на автомобиле по методике, указанной в. примере 9.

Таблица 10

10

Выхлопные газы после автомобиля без катализатора содержат 1520 ч./тыс. углеводородов и 3,5% СО.

Для автомобиля с катализатором и дополнительной подачей воздуха содержание углеводородов в выхлопных газах уменьшается до 165 ч./тыс., а СО до 0,42%;.

После 4000 км пробега автомобиля без ограничений по скорости выхлопные газы содержат 251 ч./тыс. углеводородов и 0,73% СО, Концентрация окислов азота в выхлопных газах находится в интервале от нескольких частей на миллион до нескольких тысяч частей на тысячу.

Паиболее эффективным средством снижения концентрации окислов азота в выхлопных газах является применение катализаторов, способствующих протеканию реакций;

N0 + СО - N, + СО.,, NO+H, H2O+1/2N,,

в результате которых образуются безвредные

продукты. Одновременно с этими реакциями

протекает реакпия образования NHs из NO и

Н, (N0 + 5/2Н, NH3 + НзО).

Задача уменьшения концентрации СО, углеводородов и NOa; в выхлопных газах может быть успешно решена за счет использования каталитических конвертеров и в частности путем использования газоочистителя, установленного в глушителе выхлопной трубы и

снабженного двумя катализаторами: восстановительным, обеспечивающим восстановление NO до N2, и окислительным, на котором происходит окисление СО и углеводородов до СО2 и Н2О при подаче воздуха между указанными слоями катализатора.

Такое решение оказывается наиболее предпочтительным, хотя на восстановительном катализаторе образуется NHs, который снова окисляется на окислительном катализаторе до

NO (или N02) и тем самым вызывает увеличение концентрации NO в выхлопных газах. Выхлопные газы пропускают через зону реакции, в которой находится каталитическая композиция, таким образом, что реакция начинается в условиях восстановления и продолжается в условиях окисления. При этом необходимо лишь обеспечить подачу окислителя (кислород, воздух и т. п.) по крайней мере в первую часть зоны реакции. Зону реакции

можно разделять на несколько подзон так. чтобы в одной из подзон начинался процесс восстановления выхлопных газов, а в другой подзоне реакция происходила в условиях окисления при введении газа-окислителя. Особенность изобретения заключается в том, что одна часть катализатора находится в восстановительных условиях, а другая - в окислительных за счет подачи газа-окислителя в зону, расположенную ниже первой зоны катализатора и выше его второй зоны. Используемая каталитическая композиция в обеих зонах может быть одной и той же или различной. К ней можно добавлять известные катализаторы. Кроме того, можно производить очистку выхлопных газов сначала в полностью окислительной атмосфере с последующим восстановлением газов, перемещая точку подачи в катализатор газа-окислителя таким образом, чтобы одна часть реактора находилась в условиях восстановления, а другая - в условиях окисления. Такой способ имеет определенные преимущества особенно при запуске автомобиля, когда введение газа-окислителя (без предварительного подогрева) способствует интенсивному охлаждению выхлопных газов при их восстановлении (очевидно, что при движении автомобиля это охлаждение не будет сколько-нибудь заметным из-за высокой температуры выхлопных газов). Пои мер 13. 100 г сферических гранул V-AljOs диаметром 2-3 мм пропитывают водным раствором 30 г СгОз, 40 г Ni(iNO3)2-6H2O и 24 г Cu(iNO3)2-3H2O (общий объем раствора 80 мл), сушат 24 час при 110°С, часть катализатора кальцинируют 4 час при 500°С, а остаток - в течение 46 час при 900°С. Образцы катализатора помещают в микрореактор с электронагревом и пропускают через него смесь газов, содержащую 3 об. % СО, 12 об. % Таблица И

Тот же катализатор, разделенный на два слоя, с использованием в окислительной зоне катализатора из примера 13, обладает более

высокой каталитической активностью (уменьшается количество образующегося NHs, содержание iNO уменьшается до 60-65%).

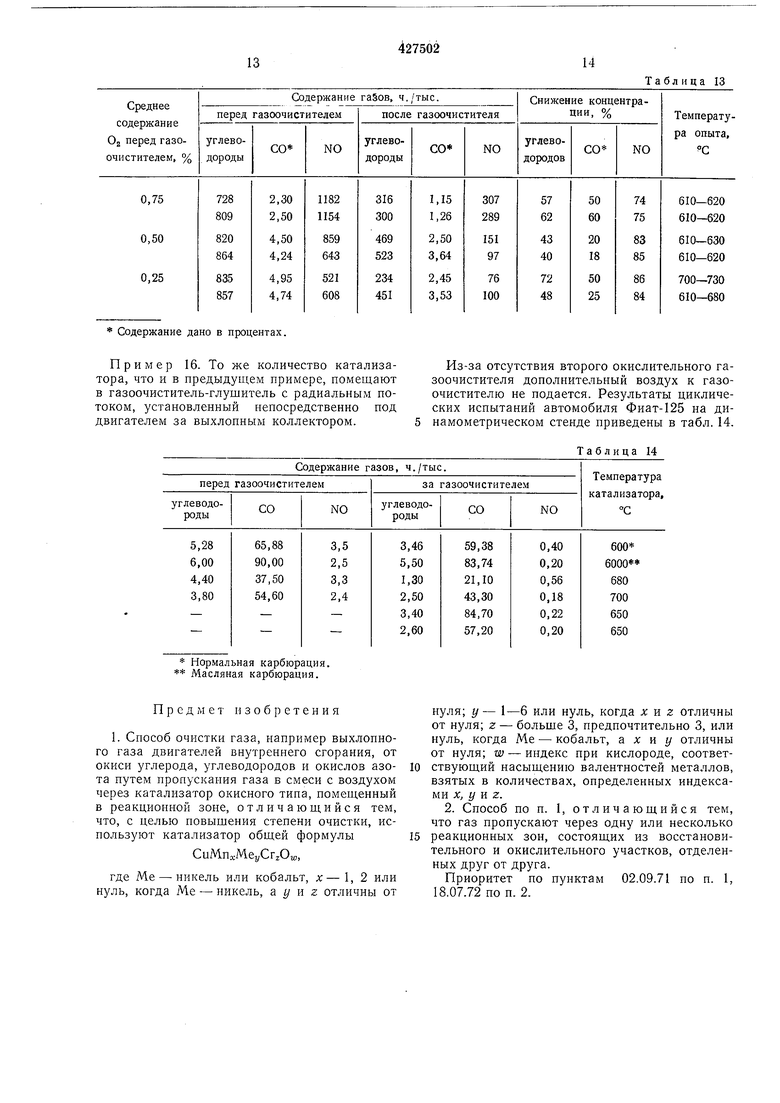

Пример 15. 1100 мл катализатора, полученного в примере 13, помещают в газоочиститель с радиальным потоком, установленный в глущителе выхлопной трубы автомобиля, расположенном в нижней части кузова автомобиля. Результаты циклических испытаний автомобиля без второго окислительного газоочистителя и дополнительного воздушного насоса приведены в табл. 13. Для определения количества iNOx используют метод термоэлектронной хемилюминесценции, позволяющий

определить содержание образующегося NHs. СО2, 1500 ч./тыс. NO, 350 ч. тыс. C4Hio и остальное Na, с различными скоростями при 200-500°С. Для анализа используют метод ИК-спектроскопии. Полученные результаты приведены в табл. 11. Катализатор, кальцинированный при 900°С в течение 48 час, помещают в двухслойный реакционный аппарат, первый слой которого обладает восстановительными свойствами, и пропускают через него смесь газов, содержащую (об. %): 3 СО, 12 СО2, 1500 ч./тыс., QZ, 1 Н2 И остальное iN2. Через второй слой пропускают кислород в таком количестве, чтобы его минимальная концентрация в смеси газов составляла 3%. Объемная скорость газов 40000 При температуре восстановительного слоя 400°С и температуре окислительного слоя 550°С поглощается 100% СО и 90-95% NO, причем NHs образуется в весьма незначительных количествах. Остаток О2 составляет 0,3-0,5%. Пример 14. Катализатор на основе Си и Ni помещают в трубчатый реакционный аппарат, через который пропускают смесь газов, состав которой указан в примере 13. Полученные результаты приведены в табл. 12. Таблица 12

Содержание дано в процентах.

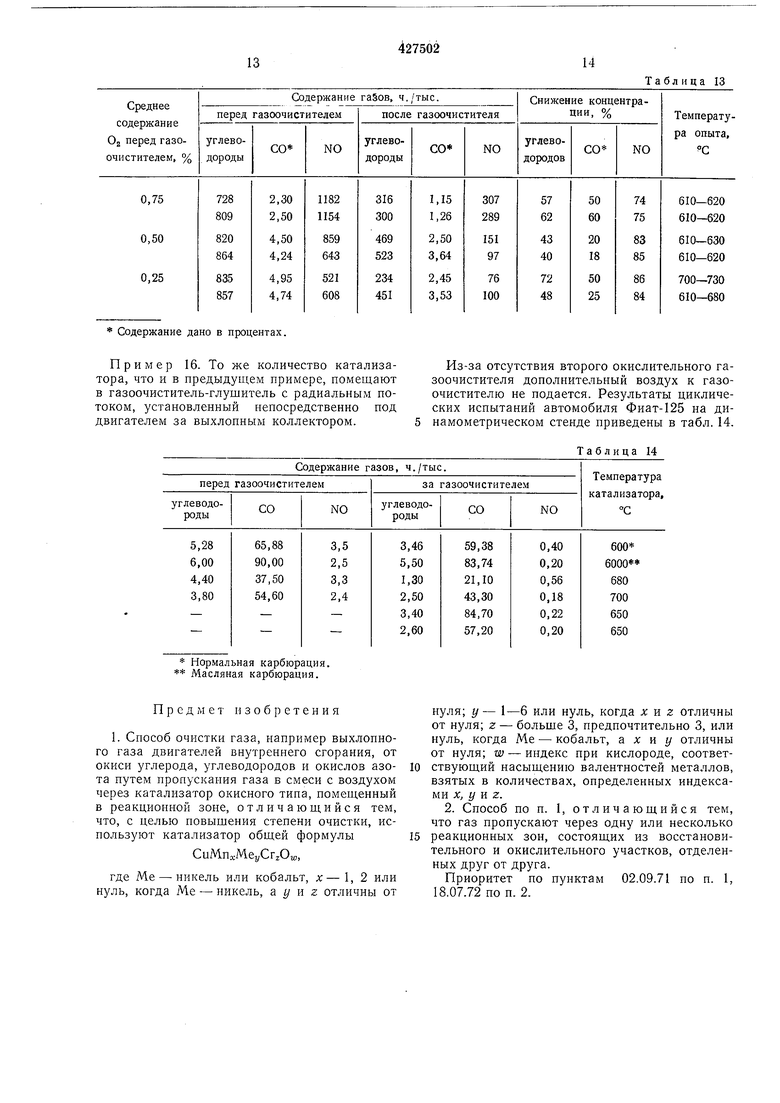

Пример 16. То же количество катализатора, что и в предыдущем примере, помещают в газоочиститель-глущитель с радиальным потоком, установленный непосредственно под двигателем за выхлопным коллектором.

Содержание газов, ч./тыс.

Нормальная карбюрация. Масляная карбюрация.

Предмет п а о б р е т е н и я

СиМпхМеуСг,О„,

где Me - никель илп кобальт, х- 1, 2 или нуль, когда Me - никель, а у и z отличны от

Таблица 13

Из-за отсутствия второго окислительного газоочистителя дополнительный воздух к газоочистителю не подается. Результаты циклических испытаний автомобиля Фиат-125 на динамометрическом стенде приведены в табл. 14.

Таблица 14

нуля; у - 1-6 или нуль, когда л; и 2 отличны от нуля; Z - больще 3, предпочтительно 3, или нуль, когда Me - кобальт, ахну отличны от нуля; W - индекс при кислороде, соответствующий насыщению валентностей металлов, взятых в количествах, определенных индексами X, у и Z.

реакционных зон, состоящих из восстановительного и окислительного участков, отделенных друг от друга.

Приоритет по пунктам 02.09.71 по п. 1, 18.07.72 по п. 2.

Даты

1974-05-05—Публикация

1972-09-01—Подача