1

Изобретение относится к Обработке металлов давлением.

Известна установка для изготовления длинномерных заготовок преимущественно малой жесткости, содержащая горизонтально-ковочную машину, нагреватель и смонтированные на ра.ме транспортер, механизмы захвата заготовки, подачи в горизонтально-ковочную мащину, уравновешивания в процессе штамповки и транспортировки в сборник готовой детали.

Целью изобретения является автоматизация процесса и упрощение конструкция.

Для этого механизм захвата заготовки, подачи ее в горизонтально-ковочную машину, уравновешивания и транспортировки выполнен в виде двух симметрично расположенных относительно транспортера длинноходовых цилиндров, шарнирно закрепленных на раме, на штоке каждого из которых находится захват. При этом на наружной их поверхности с противоположного от захвата конца смонтирован противовес.

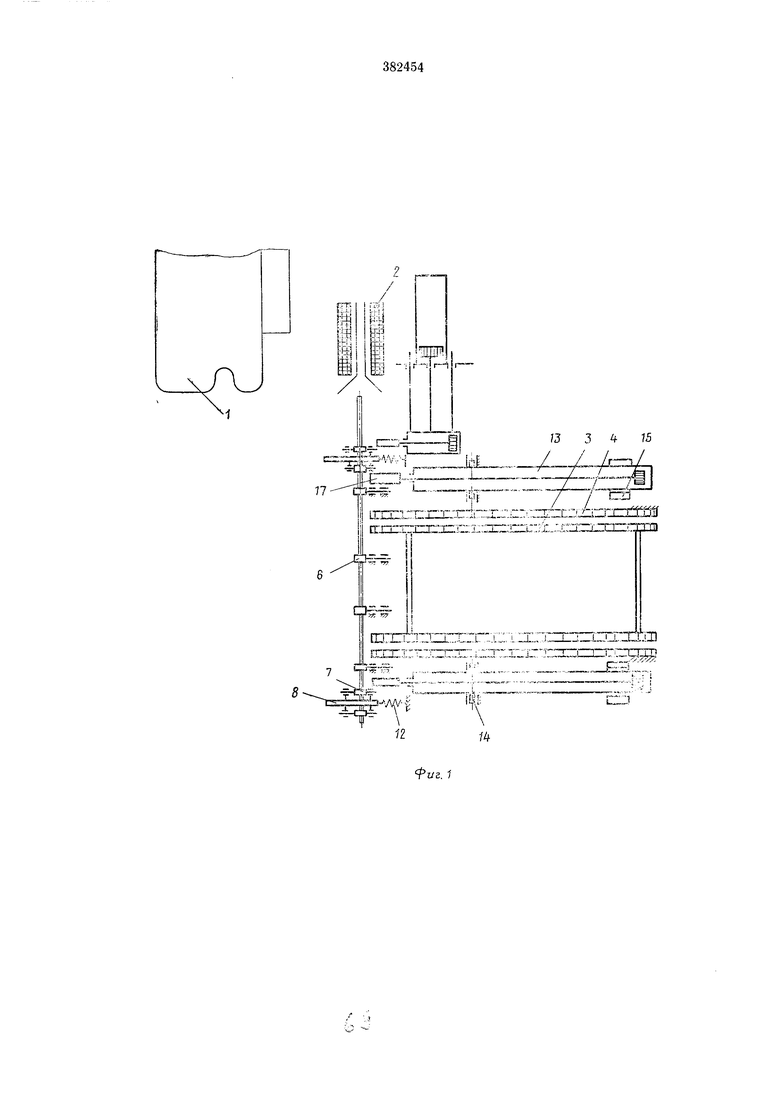

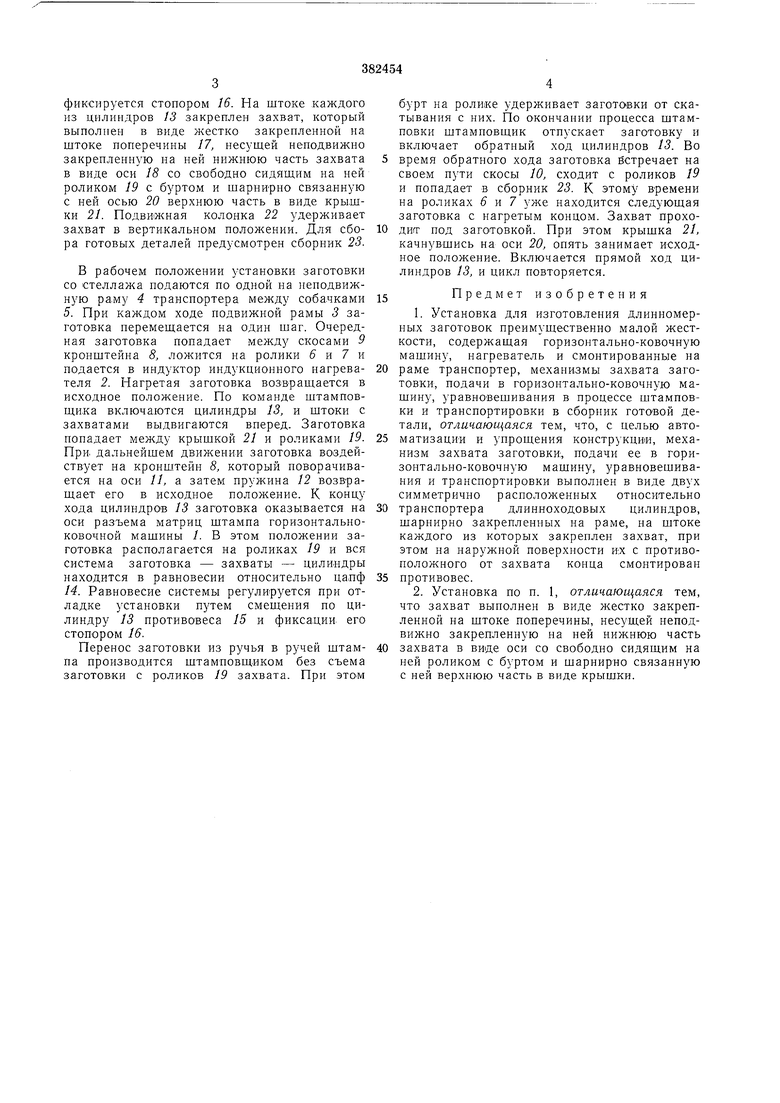

Захват может быть выполнен в виде жестко закрепленной на штоке поперечины, несущей неподвижно закрепленную на ней нижнюю часть захвата в виде оси со свободно сидящим на ней роликом с буртом и шарнирно связанную с ней верхнюю часть в виде крышки.

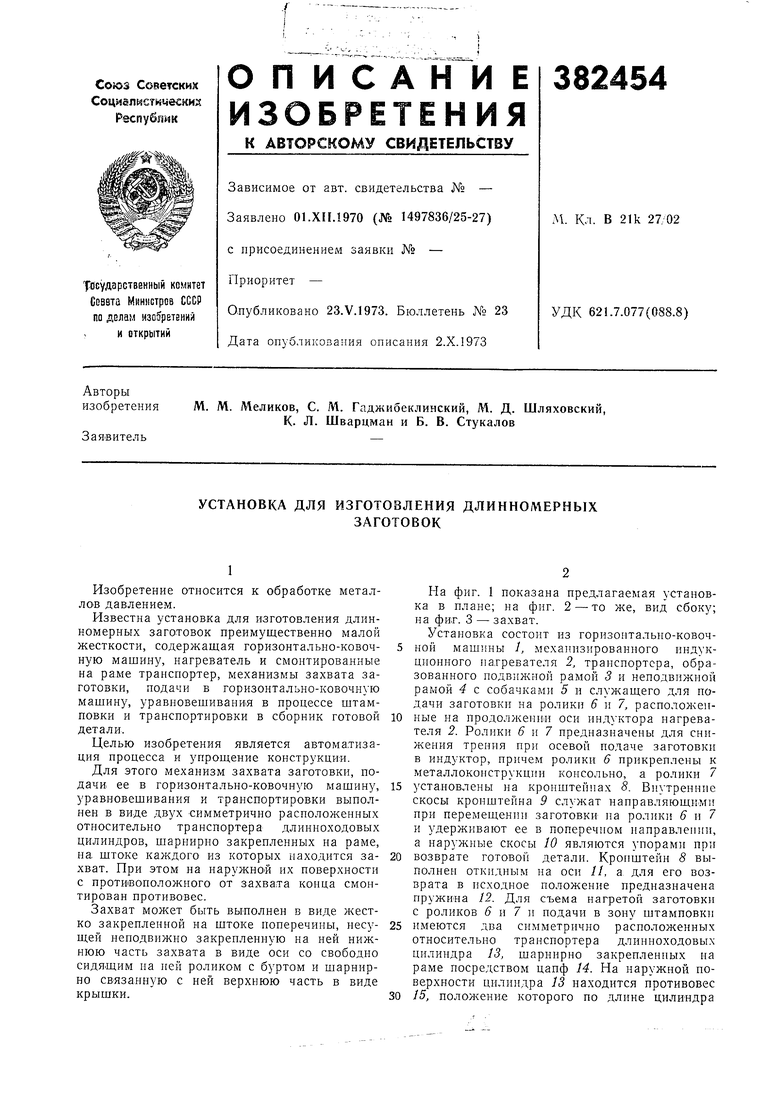

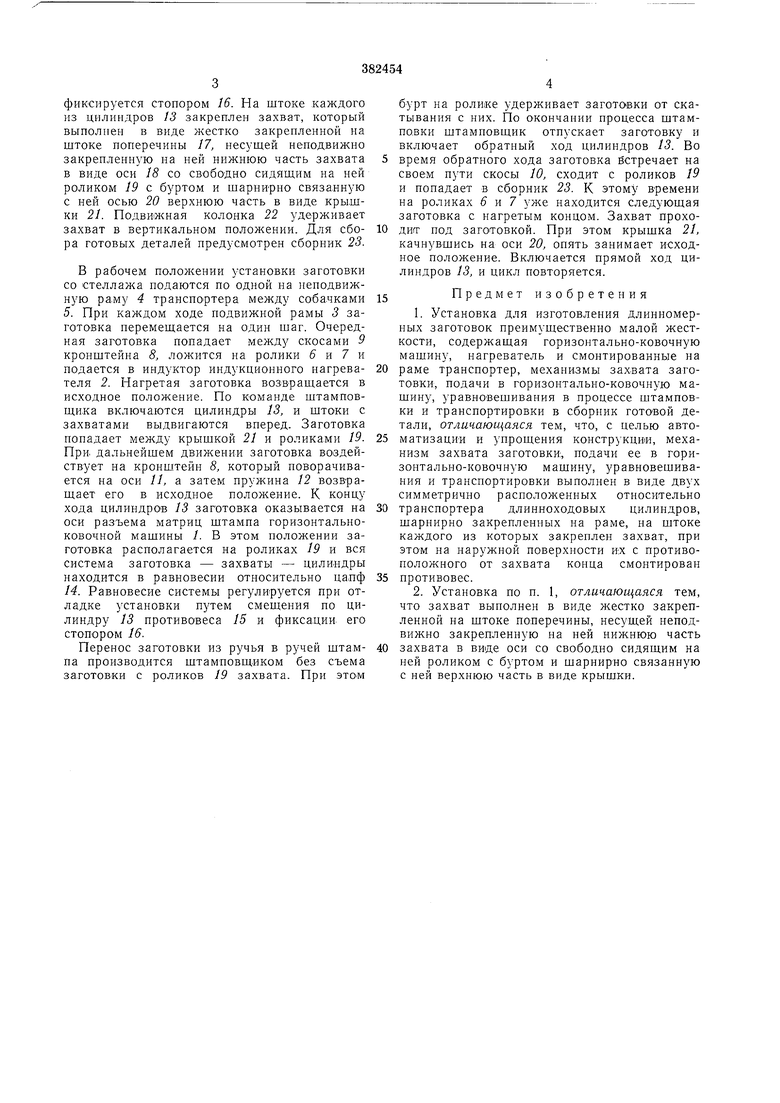

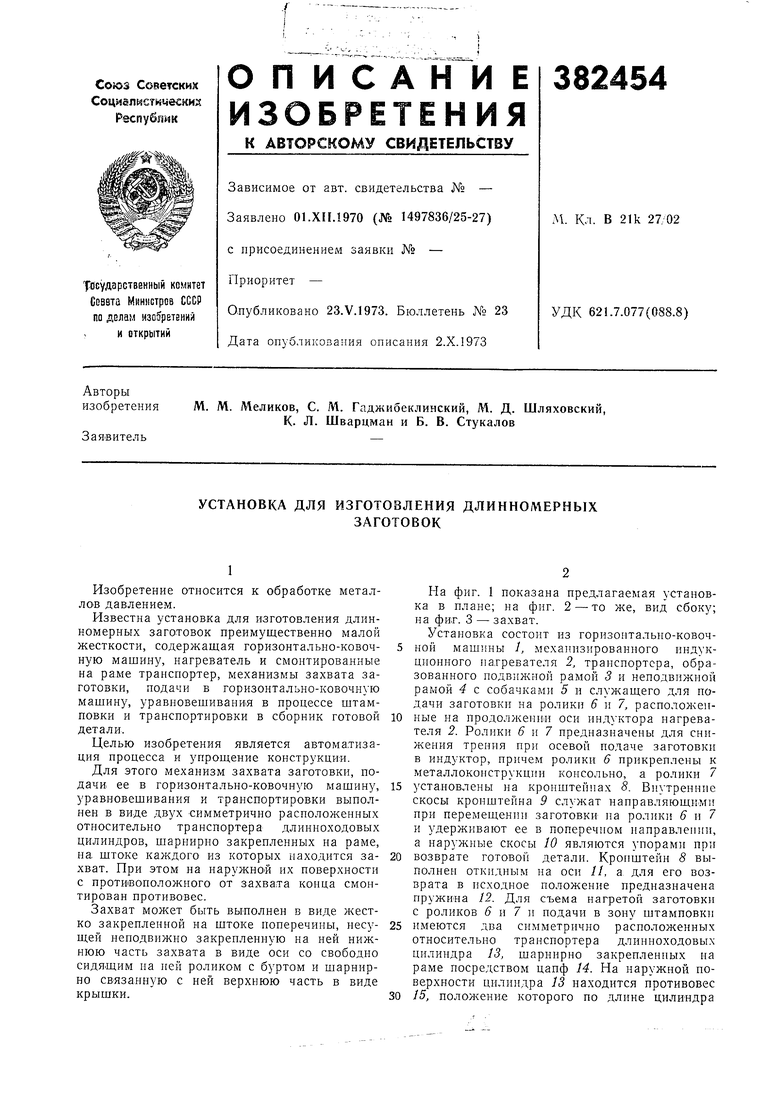

На фиг. 1 показана предлагаемая установка в плане; на фиг. 2 - то же, вид сбоку; на фиг. 3 - захват.

Установка состоит из горизонтально-ковочной машины 1, механизированного индукционного нагревателя 2, транспортера, образованного нодвил ной рамой 3 и неподвижной рамой 4 с собачками 5 и служащего для подачи заготовки на ролики 6 м 7, расположенные на продолжении оси индуктора нагревателя 2. Ролики 6 и 7 предназначены для снижения трения при осевой подаче заготовки в индуктор, причем ролики 6 прикреплены к металлоконструкции консольно, а ролики 7

установлены на кронштейнах 8. Внутренние скосы кронштейна 9 служат направляющими при перемещенин заготовки па ролики 6 и 7 и удерживают ее в поперечном направлении, а наружные скосы 10 являются упорами при

возврате готовой детали. Кронштейн 8 выполнен откидным на оси //, а для его возврата Б исходное положение предназначена пружИНа 12. Для съема нагретой заготовки с роликов (7 и 7 и подачи в зону штамповкн

имеются два симметрично расположенных относительно транспортера длинноходовых цнлиндра 13, шарнирно закрепленных на раме посредством цапф 14. На наружной поверхности цилиндра 5 находится противовес

15, положение которого по длине цилиндра фиксируется стопором 16. На штоке каждого 113 цилиндров 13 закреплеи захват, который выполиен в виде жестко закрепленной на штоке поперечины 17, несушей неподвижно закрепленную на ней нижнюю часть захвата5 в виде оси 18 со свободно сидяш,им на ней роликом 19 с буртом и шарнирно связанную с ней осью 20 верхнюю часть в виде крышки 21. Подвижная колонка 22 удерживает за.хват в вертикальном положении. Для сбо-10 ра готовых деталей предусмотрен сборник 23. В рабочем положении установки заготовки со стеллажа подаются по одной на неподвижную раму 4 транспортера между собачками15 5. При каждом ходе подвижной рамы 3 заготовка перемешается на один шаг. Очередная заготовка попадает между скосами 9 кронштейна 8, ложится на ролики б и 7 и подается в индуктор индукционного нагрева-20 теля 2. Нагретая заготовка возвращается в исходное положение. По команде штамповщика включаются цилиндры 13, и штоки с захватами выдвигаются вперед. Заготовка попадает между крышкой 21 и роликами 19.25 При дальнейщем движении заготовка воздействует на кронштейн 8, который поворачивается на оси 11, а затем пружина 12 возвращает его в исходное положение. К концу хода цилиндров 13 заготовка оказывается на30 оси разъема матриц штампа горизонтальноковочной машины /. В этом положении заготовка располагается на роликах 19 и вся система заготовка - захваты - цилиндры находится в равновесии относительно цанф35 14. Равновесие системы регулируется при отладке установки путем смещения по цилиндру 13 противовеса 15 и фиксации его стопором 16. Перенос заготовки из ручья в ручей штам-40 па производится штамповщиком без съема заготовки с роликов 19 захвата. При это-м бурт на ролике удерживает заготовки от скатывания с них. По окончании процесса штампо.вки штамповщик отпускает заготовку и включает обратный ход цилиндров 13. Во время обратного хода заготовка встречает на своем пути скосы 10, сходит с роликов 19 и попадает в сборник 23. К этому времени на роликах 5 и 7 уже находится следующая заготовка с нагретым концом. Захват проходигг под заготовкой. При этом крышка 21, качнувшись на оси 20, опять занимает исходное положение. Включается прямой ход цилиндров 13, и цикл повторяется. Предмет изобретения 1. Установка для изготовления длинномерньгх заготовок преимушественно малой жесткости, содержащая горизонтально-ковочную машину, нагреватель и смонтированные на раме транспортер, механизмы захвата заготовки, подачи в горизонтально-ковочную машину, уравновешивания в процессе штамповки и транспортировки в сборник готовой детали, отличающаяся тем, что, с целью автоматизации и упрощения конструкции, механизм захвата заготовки:, подачи ее в горизонтально-ковочную машину, уравновещивания и транспортировки выполнен в виде двух симметрично расположенных относительно транспортера длинноходовых цилиндров, шарнирно закрепленных на раме, на штоке каждого из которых закреплен захват, при этом на наружной поверхности и:х с противоположного от захвата конца смонтирован противовес. 2. Установка по п. 1, отличающаяся тем, что захват выполнен в виде жестко закрепленной на штоке поперечины, несущей неподвижно закрепленную на ней нижнюю часть захвата в виде оси со свободно сидяшим на ней роликом с буртом и щарнирно связанную с ней верхнюю часть в виде крышки.

W

7J

Z2

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический модуль для объемной штамповки | 1990 |

|

SU1776214A3 |

| Устройство для отделения листовой заготовки от стопы и подачи ее к обрабатывающей машине | 1987 |

|

SU1397128A1 |

| Съемник цилиндрических изделий | 1981 |

|

SU984560A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Автоматический комплекс для сборки обуви | 1985 |

|

SU1384315A1 |

| Установка для воздушно-плазменной резки труб на заготовки | 1980 |

|

SU941108A1 |

| Устройство для подачи пялец к стегальной машине | 1979 |

|

SU1028749A1 |

| Устройство для загрузки листов в гибочные вальцы | 1974 |

|

SU569358A1 |

| Устройство для поштучной выдачи стержневых заготовок | 1986 |

|

SU1412848A1 |

Авторы

Даты

1973-01-01—Публикация