Ц.

Изобретение относится к области накатки резьбы.

Известна головка бортогибочного и резьбонакатного станка, содержащая вращающийся корпус и соосно расположенную с ним вращающуюся обойму с установленными в ней па поворотных рычагах гибочными и резьбонакатными роликами.

Иедостатком известной головки является отсутствие раздельной регулировки положения поворотных рычагов с роликами.

Цель изобретения - обеспечение возможности раздельной регулировки роликов.

Это достигается благодаря тому, что в корпусе предложенной головки параллельно ее оси выполнены гнезда, в которых смонтированы аксиально перемещающиеся пальцы по числу рычагов, причем каждый палец снабжен регулируемым упругим элементом, например пружиной, и выполнен с наклонной поверхностью, взаимодействующей с поворотным рычагом.

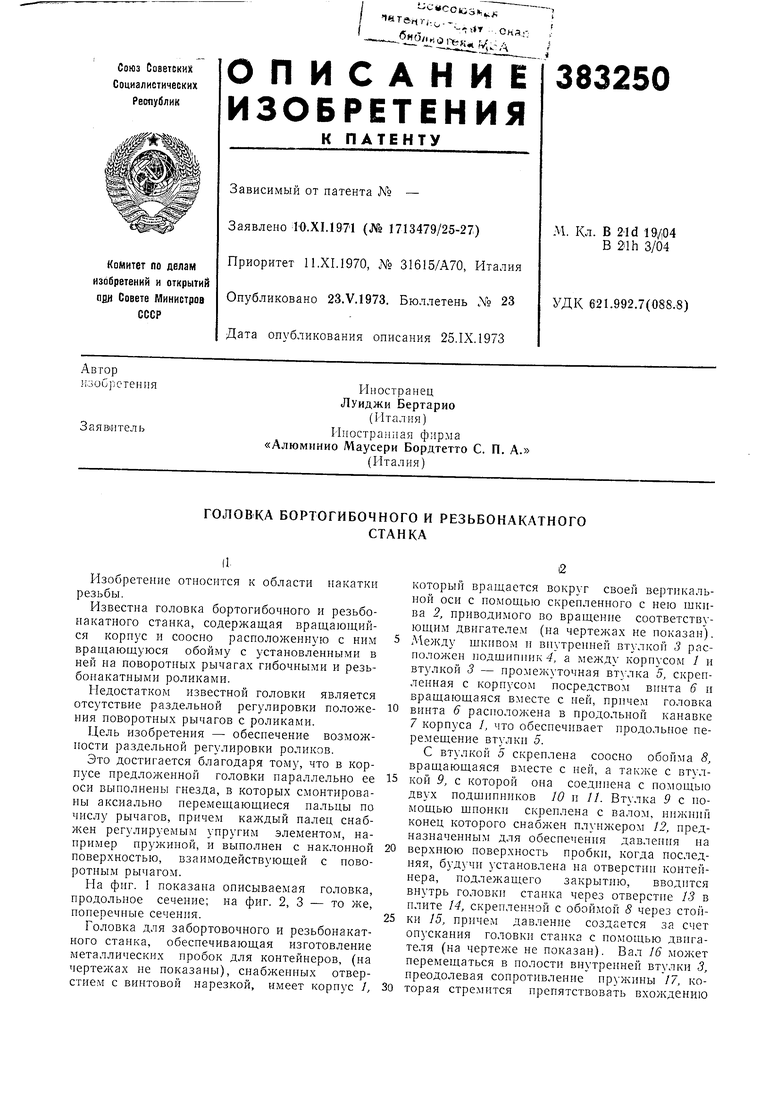

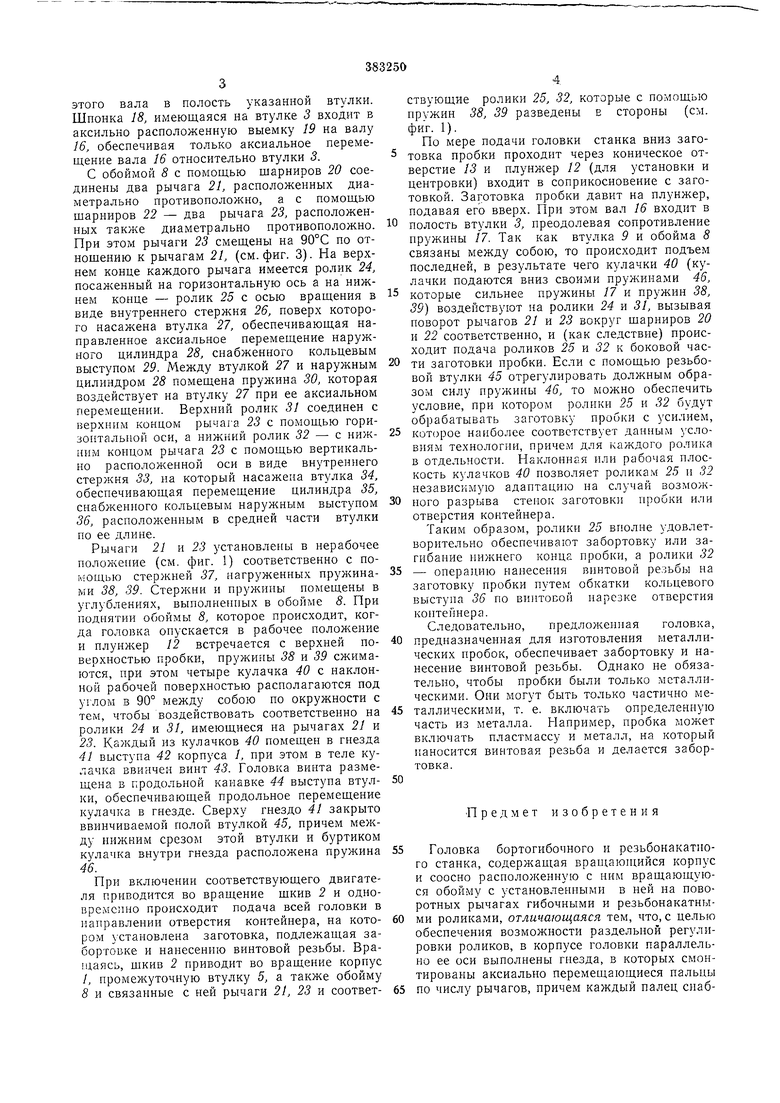

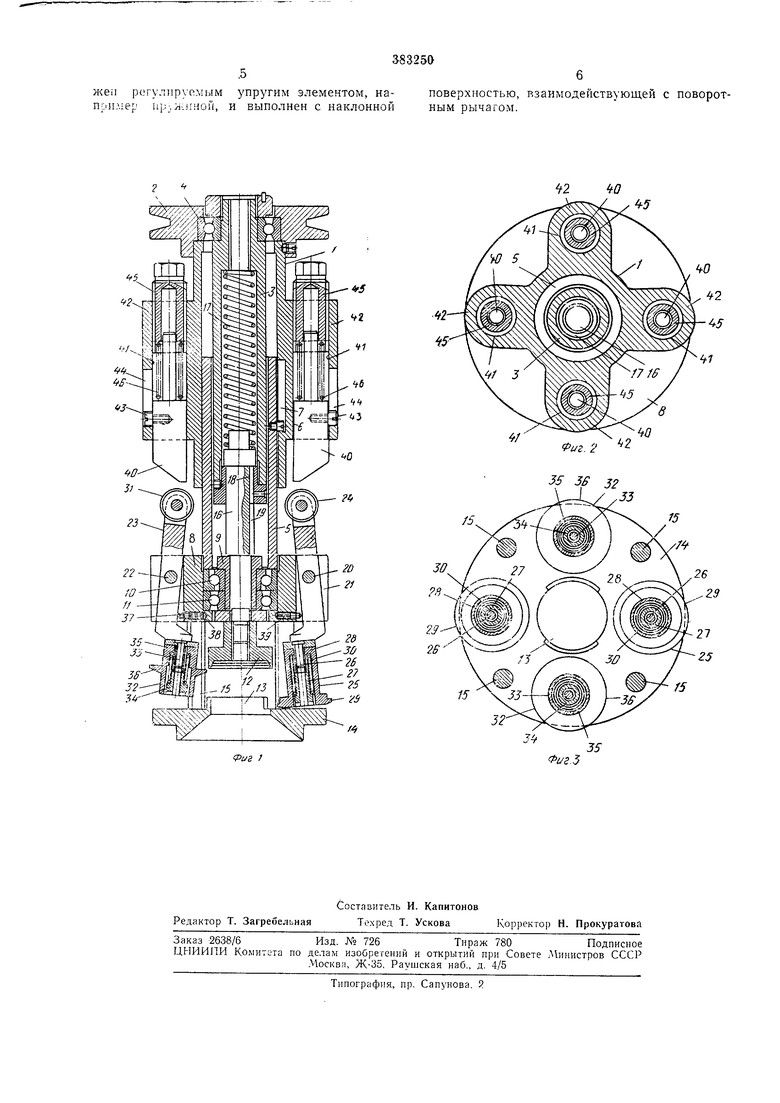

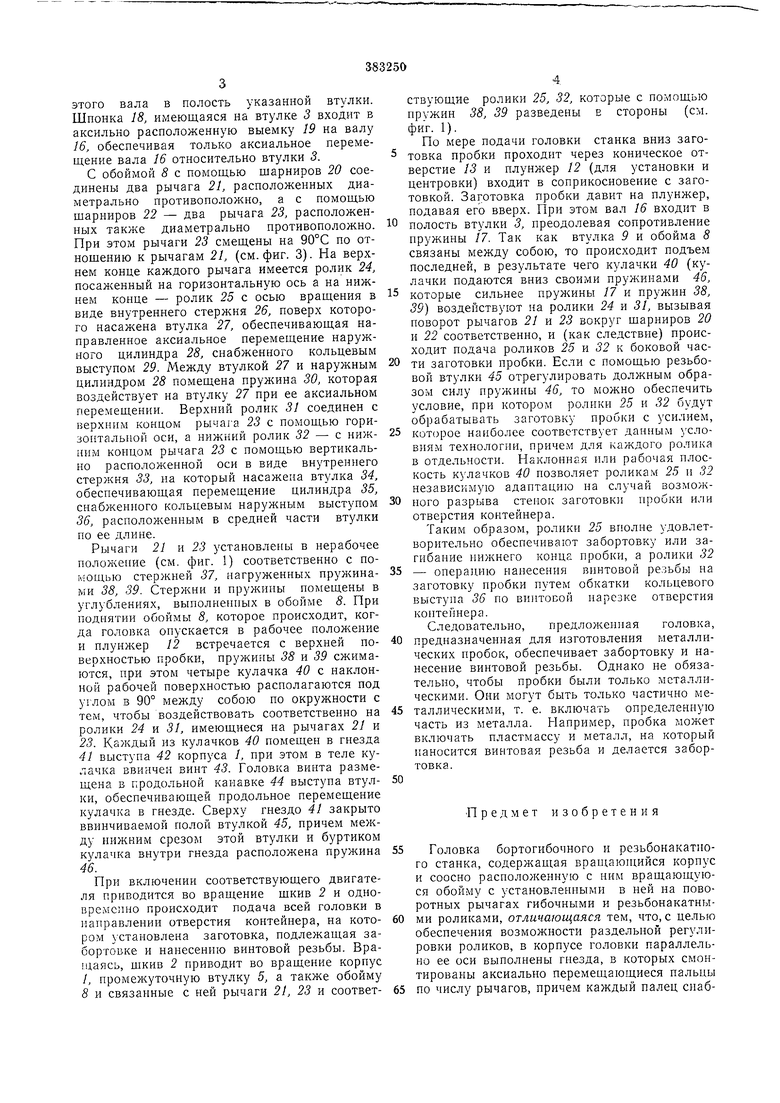

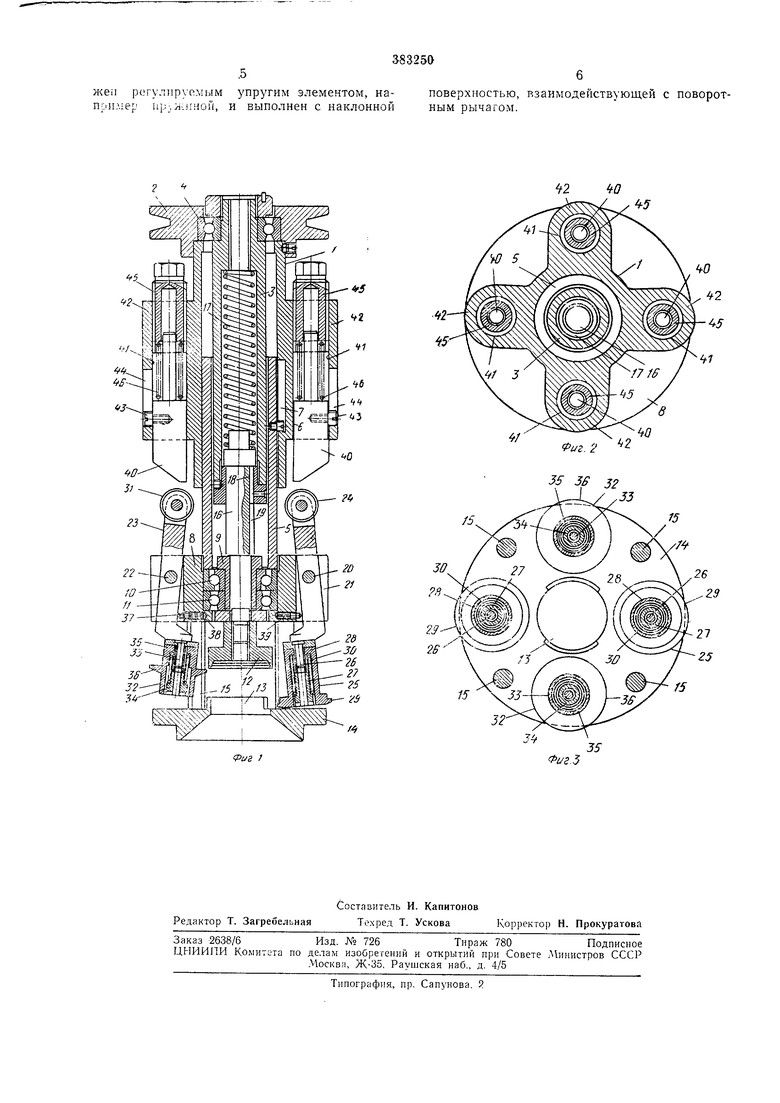

Иа фиг. 1 показана описываемая головка, продольное сечение; па фиг. 2, 3 - то же, поперечные сечения.

Головка для забортовочного и резьбонакатного станка, обеспечивающая изготовление металлических пробок для контейнеров, (па чертежах не показаны), снабженных отверстием с винтовой нарезкой, имеет корпус 7

i2

который вращается вокруг своей вертикальной оси с помощью скрепленного с нею шкива 2, приводимого во вращение соответствующим двигателем (на чертежах не показан). Между щкивом и внутре1П1ей втулкой 3 расположен подшипник 4, а между корпусом / и втулкой 3 - промежуточная втулка 5, скрепленная с корпусом посредством вннта 6 и вращающаяся вместе с пей, причем головка

винта 6 расположена в продольной канавке 7 корпуса /, что обеспечивает продольное перемещение 5.

С втулкой 5 скреплена соосно обойма 8, вращающаяся вместе с ней, а также с втулкой 9, с которой она соединена с помощью двух подшипников 10 п 11. Втулка 9 с помощью щпонки скреплена с валом, нижний конец которого снабжен плунжером 12, предназначенным для обеспечепия давлеппя на

верхнюю поверхность пробки, когда последняя, будучп установлена на отверстии контейнера, нодлел ащего закрытию, вводится внутрь головки станка через отверстие 13 в плите 14, скрепленной с обоймой 8 через стойки 15, причем давление создается за счет опускания головки станка с помощью двпгателя (на чертеже не показан). Вал 16 перемещаться в полости внутренней втулки 3, преодолевая сопротивление пружины 17, которая стремится препятствовать вхождению

этого вала в полость указанной втулки. Шпонка 18, имеющаяся на втулке 3 входит в аксильно расположенную выемку 19 на валу 16, обеспечивая только аксиальное перемещение вала 16 относительно втулки 5.

С обоймой 8 с помощью шарниров 20 соединены два рычага 21, расположенных диаметрально противоположно, а с помощью щарниров 22 - два рычага 23, расположенных также диаметрально противоположно. При этом рычаги 23 смещены на 90°С по отнощению к рычагам 21, (см. фиг. 3). На верхнем конце каждого рычага имеется ролик 24, посаженный на горизонтальную ось а на нижнем конце - ролик 25 с осью вращения в виде внутреннего стержня 26, поверх которого насажена втулка 27, обеспечивающая направленное аксиальное перемещение наружного цилиндра 28, снабженного кольцевым выступом 29. Между втулкой 27 и наружным цилиндром 28 помещена прулсина 30, которая воздействует на втулку 27 при ее аксиальном перемещении. Верхний ролик 31 соединен с верхним концом рычага 23 с помощью горизонтальной оси, а нижний ролик 32 - с нижним концом рычага 23 с помощью вертикально расположенной оси в виде внутреннего стержня 33, на который насажена втулка 34, обеспечивающая перемещение цилиндра 35, снабженного кольцевым наружным выступом 36, расположенным в средней части втулки по ее длине.

Рычаги 21 и 23 установлены в нерабочее положение (см. фиг. 1) соответственно с по1мощью стержней 37, нагруженных пружинами 38, 39. Стержни и пружины помещены в углублениях, выполненных в обойме 8. При поднятии обоймы 8, которое происходит, когда головка опускается в рабочее положение и плунжер 12 встречается с верхней поверхностью пробки, пружины 38 и 39 сжимаются, при этом четыре кулачка 40 с наклонной рабочей поверхностью располагаются под углом в 90° между собою по окружности с тем, чтобы воздействовать соответственно на ролики 24 и 31, имеющиеся на рычагах 21 и 23. Каждый из кулачков 40 помещен в гнезда 41 выступа 42 корпуса /, при этом в теле кулачка ввинчен винт 43. Головка винта размещена в продольной канавке 44 выступа втулки, обеспечивающей продольное перемещение кулачка в гнезде. Сверху гнездо 41 закрыто ввинчиваемой полой втулкой 45, причем между нижним срезом этой втулки и буртиком кулачка внутри гнезда расположена пружина 46.

При включении соответствующего двигателя приводится во вращение щкив 2 и одновременно происходит подача всей головки в направлении отверстия контейнера, на котором установлена заготовка, подлежащая забортовке и нанесению винтовой резьбы. Вращаясь, шкив 2 приводит во вращение корнус /, промежуточную втулку 5, а также обойму 8 и связанные с ней рычаги 21, 23 и соответствующие ролики 25, 32, которые с помощью пружин 38, 39 разведены в стороны (см. фиг. 1).

По мере подачи головки станка вниз заготовка пробки проходит через коническое отверстие 13 и плунжер 12 (для установки и центровки) входит в соприкосновение с заготовкой. Заготовка пробки давит на плунжер, подавая его вверх. При этом вал 16 входит в

полость втулки 3, преодолевая сопротивление пружины 17. Так как втулка 9 и обойма 8 связаны между собою, то происходит подъем последней, в результате чего кулачки 40 (кулачки подаются вниз своими пружинами 46,

которые сильнее пружины 17 и пружин 38, 39) воздействуют на ролики 24 и 31, вызывая поворот рычагов 21 и 23 вокруг шарниров 20 и 22 соответственно, и (как следствие) происходит подача роликов 25 и 32 к боковой части заготовки пробки. Если с помощью резьбовой втулки 45 отрегулировать должным образом силу пружины 46, то можно обеспечить условие, при котором ролики 25 н 32 будут обрабатывать заготовку пробки с усилием,

которое наиболее соответствует данным условиям технологии, причем для каждого ролика в отдельности. Наклонная или рабочая плоскость кулачков 40 позволяет роликам 25 и 32 независимую адаптацию на случай возможного разрыва стенок заготовки пробки или отверстия контейнера.

Таким образом, ролики 25 вполне удовлетворительно обеспечивают забортовку или загибание нижнего конца пробки, а ролики 32

- операцию нанесения винтовой резьбы на заготовку пробки путем обкатки кольцевого выступа 36 по винтовой нарезке отверстия контейнера.

Следовательно, предложенная головка,

предназначенная для изготовления металлических пробок, обеспечивает забортовку и нанесение винтовой резьбы. Однако не обязательно, чтобы пробки были только металлическими. Они могут быть только частично металлическими, т. е. включать определенную часть из металла. Например, пробка может включать пластмассу и металл, на который наносится винтовая резьба и делается забортовка.

Предмет изобретения

Головка бортогибочного и резьбонакатного станка, содержащая врап.1аюншйся корпус и соосно расположенную с ним вращающуюся обойму с установленными в ней на поворотных рычагах гибочными и резьбонакатными роликами, отличающаяся тем, что, с целью обеспечения возможности раздельной регулировки роликов, в корпусе головки параллельно ее оси выполнены гнезда, в которых смонтированы аксиально перемещающиеся пальцы

по числу рычагов, причем каждый палец снаб.5

жен регулируемым упругим элементом, напри.мер up;.жлной, и выполнен с наклонной

6

поверхностью, взаимодействующей с поворотным рычагом.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2002 |

|

RU2214883C2 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| САМОРАСКРЫВАЮЩАЯСЯ РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2253533C1 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКАffin^f" П'(п:"^'-;-М1- I H'UitM иЛу.и:Г '. UD ' | 1972 |

|

SU420372A1 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2004 |

|

RU2253532C1 |

| Резьбонакатной полуавтомат | 1988 |

|

SU1625568A1 |

| Станок для накатывания резьбы на пустотелых заготовках | 1988 |

|

SU1547930A1 |

| Шлиценакатная головка | 1959 |

|

SU130877A1 |

Фиг / 55 5S

Фцг. 32

Даты

1973-01-01—Публикация