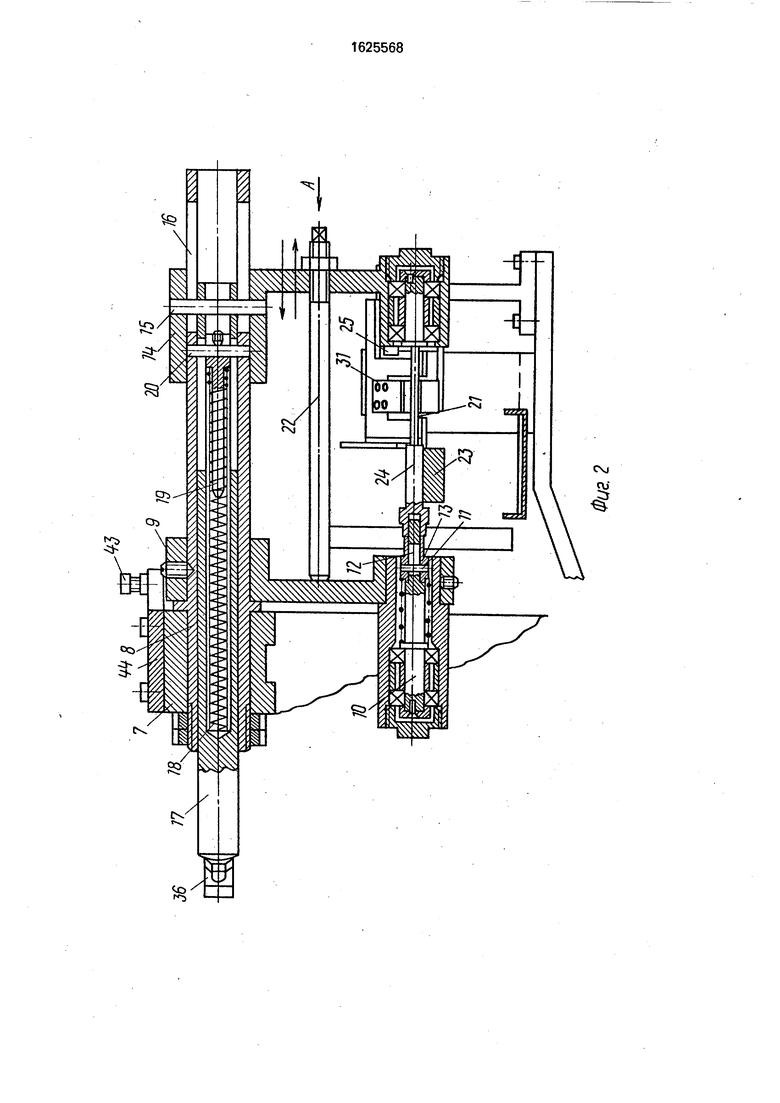

ния по скалке и зафиксированная относительно нее с помощью штифта 15 и продольного паза 16.

Штифт 15 неподвижно соединен также и со штоком 17, размещенным внутри скалки 8 с возможностью возвратно-поступательного перемещения. Внутри штока помещена пружина 18, опирающаяся через вкладыш 19 и штифт 20 на скалку.

На нижнем конце серьги 14 смонтирован вращающийся толкатель 21. Для установки переднего положения серьги используется упорный винт 22. На серьге 14 неподвижно закреплены также ориентирующая призма 23 для центрирования детали

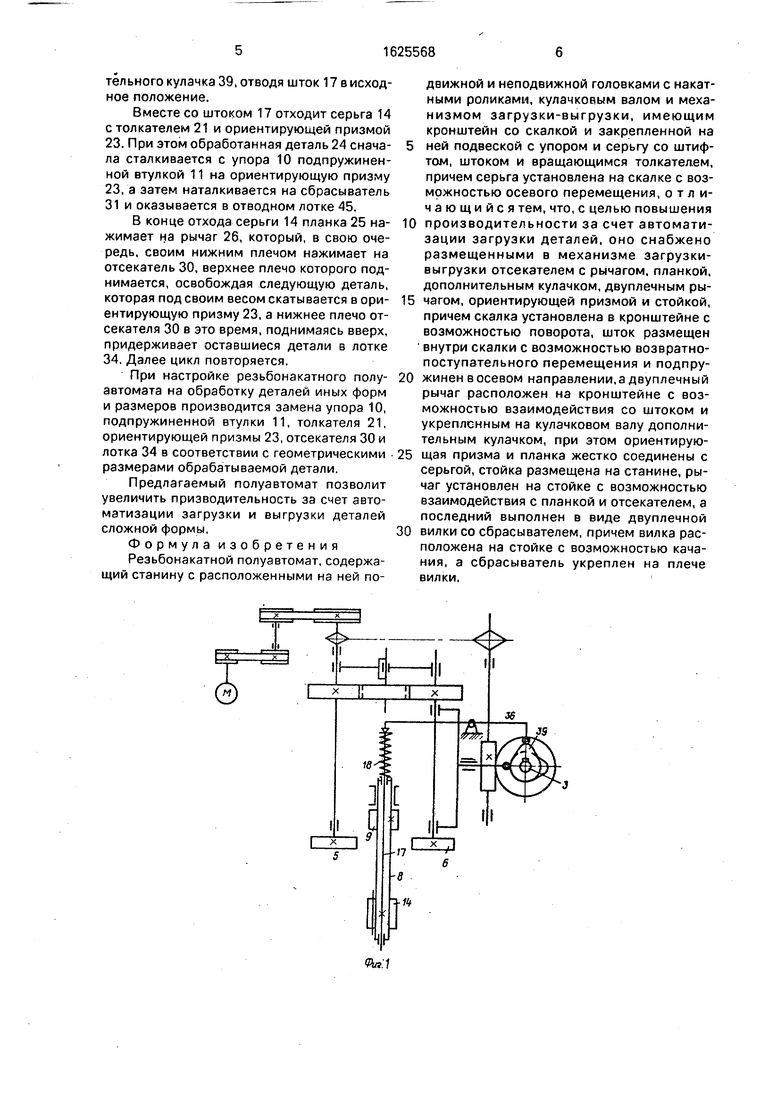

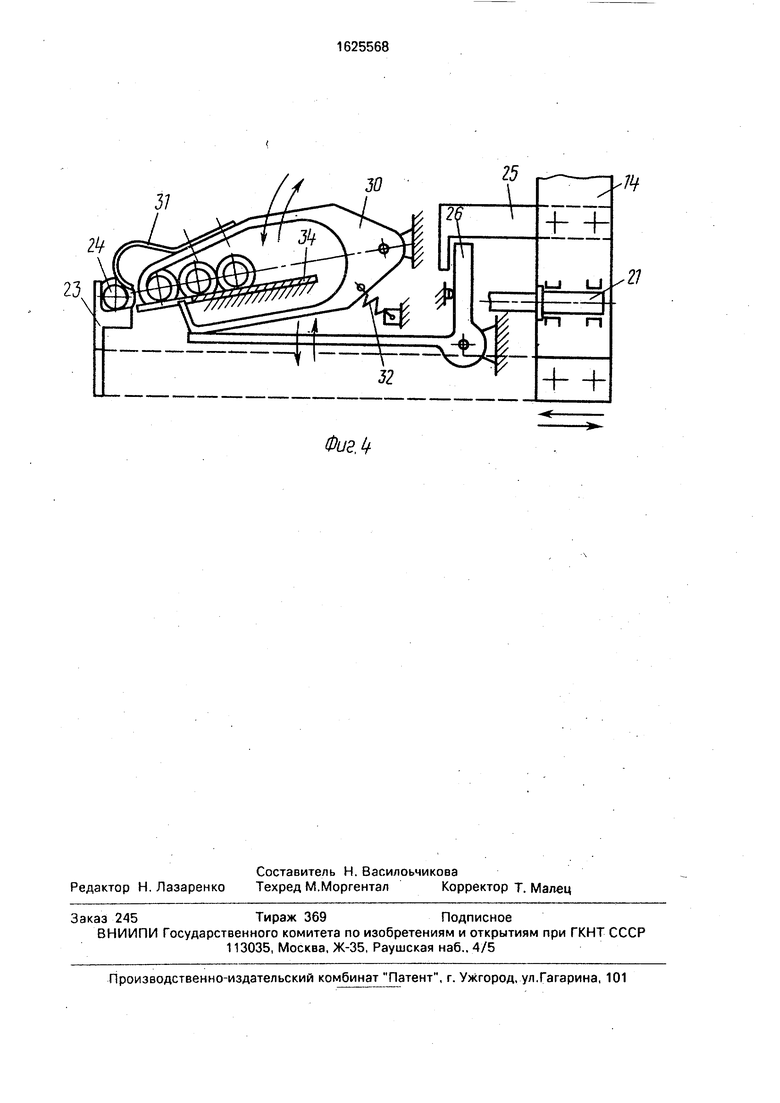

24относительно упора 10 и планка 25, контактирующая с рычагом 26, установленным на стойке 27 (фиг.4, детали позиций 14, 21,

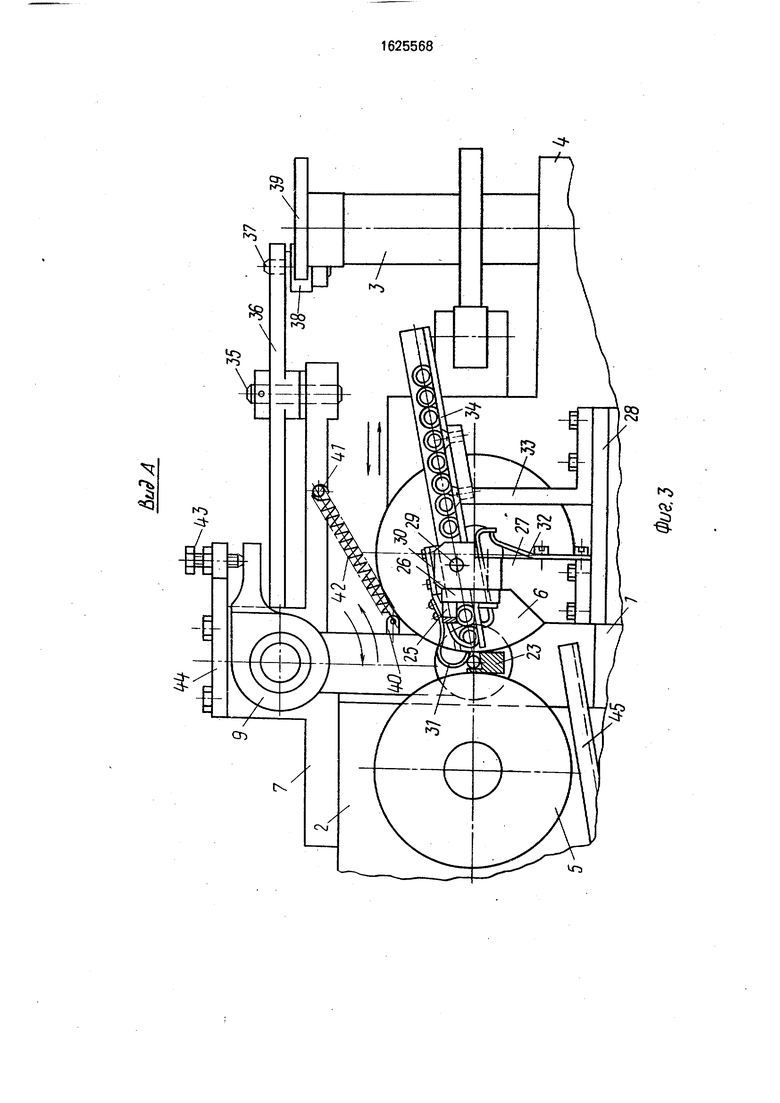

25и 26 условно развернуты на 90°). Стойка закреплена на опоре 28 станины 1. На оси 29 стойки 27 смонтирован отсекатель 30, представляющий собой качающуюся дву- плечную вилку с верхним и нижним плечами. На верхнем плече вилки закреплен сбрасыватель 31, поджимающий последнюю отсеченную деталь 24 к ориентирующей призме 23. На отсекатель 30 постоянно воздействует пружина 32, закрепленная на стойке 27.

На опоре 28 установлено основание 33 длч крепления наклонного лотка 34. На оси 35 кронштейна 7 смонтирован двуплечий рычаг 36, который одним концом взаимодействует со штоком 17, а другим через палец 37 и ролик 38 опирается на дополнительный кулачок 39, установленный на ку- лачковом валу 3 станка. Упор 10 отводится от накатного ролика 5 неподвижной головки 2 с помощью выступов 40 и 41 и пружины 42 до упора подвески 9 в винт 43, смонтирован- ный в пластине 44, которая, в свою очередь, закреплена на кронштейне 7. На станке также крепится отводной лоток 45.

Прижим обрабатываемой детали 24, находящейся на упоре 10, к накатному ролику 5 (фиг.З) неподвижной головки 2 осуществляется накатным ройиком 6 подвижной головки 4.

Полуавтомат работает следующим образом.

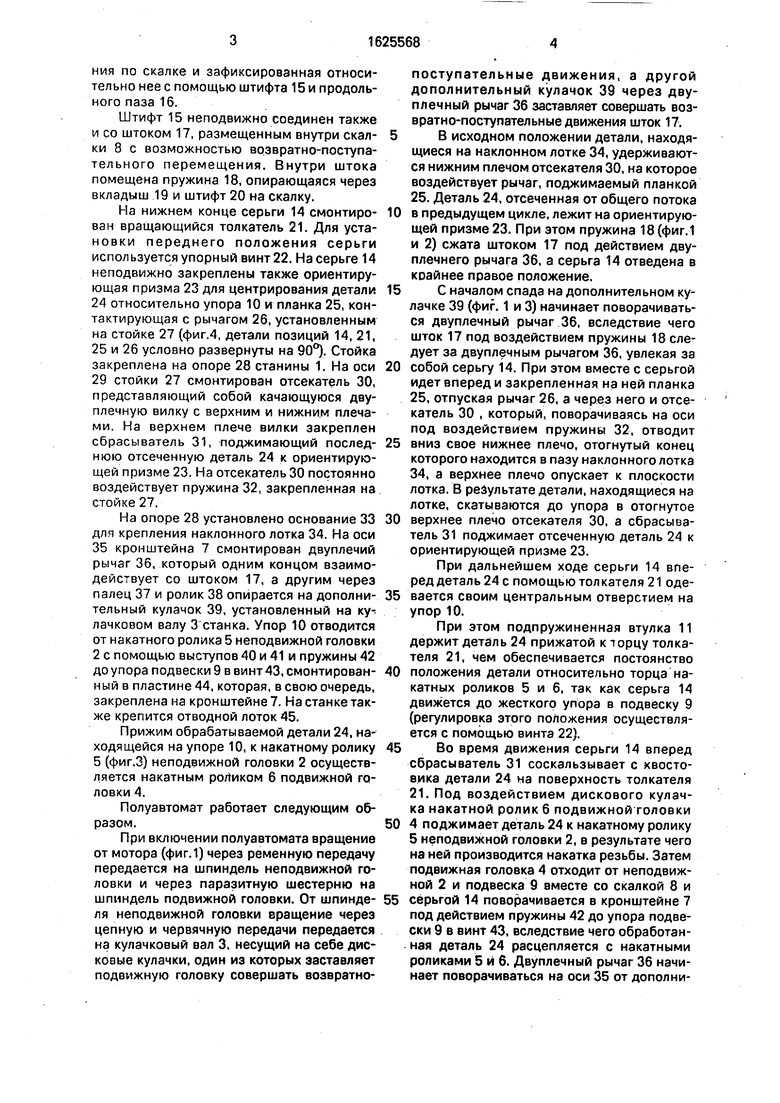

При включении полуавтомата вращение от мотора (фиг.1) через ременную передачу передается на шпиндель неподвижной головки и через паразитную шестерню на шпиндель подвижной головки. От шпинделя неподвижной головки вращение через цепную и червячную передачи передается на кулачковый вал 3, несущий на себе дисковые кулачки, один из которых заставляет подвижную головку совершать возвратнопоступательные движения, а другой дополнительный кулачок 39 через дву- плечный рычаг 36 заставляет совершать возвратно-поступательные движения шток 17.

В исходном положении детали, находящиеся на наклонном лотке 34, удерживаются нижним плечом отсекателя 30, на которое воздействует рычаг, поджимаемый планкой 25. Деталь 24, отсеченная от общего потока

0 в предыдущем цикле, лежит на ориентирующей призме 23. При этом пружина 18 (фиг.1 и 2) сжата штоком 17 под действием дву- плечнего рычага 36, а серьга 14 отведена в крайнее правое положение.

5 С началом спада на дополнительном кулачке 39 (фиг. 1 и 3) начинает поворачиваться двуплечный рычаг 36, вследствие чего шток 17 под воздействием пружины 18 следует за двуплечным рычагом 36, увлекая за

0 собой серьгу 14. При этом вместе с серьгой идет вперед и закрепленная на ней планка 25, отпуская рычаг 26, а через него и отсекатель 30 , который, поворачиваясь на оси под воздействием пружины 32, отводит

5 вниз свое нижнее плечо, отогнутый конец которого находится в пазу наклонного лотка 34, а верхнее плечо опускает к плоскости лотка. В результате детали, находящиеся на лотке, скатываются до упора в отогнутое

0 верхнее плечо отсекателя 30, а сбрасыватель 31 поджимает отсеченную деталь 24 к ориентирующей призме 23.

При дальнейшем ходе серьги 14 вперед деталь 24 с помощью толкателя 21 оде5 вается своим центральным отверстием на упор 10.

При этом подпружиненная втулка 11 держит деталь 24 прижатой к горцу толкателя 21, чем обеспечивается постоянство

0 положения детали относительно торца накатных роликов 5 и 6, так как серьга 14 движется до жесткого упора в подвеску 9 (регулировка этого положения осуществляется с помощью винта 22).

5 Во время движения серьги 14 вперед сбрасыватель 31 соскальзывает с хвостовика детали 24 на поверхность толкателя 21. Под воздействием дискового кулачка накатной ролик 6 подвижнойтоловки

0 4 поджимает деталь 24 к накатному ролику 5 неподвижной головки 2, в результате чего на ней производится накатка резьбы. Затем подвижная головка 4 отходит от неподвижной 2 и подвеска 9 вместе со скалкой 8 и

5 серьгой 14 поворачивается в кронштейне 7 под действием пружины 42 до упора подвески 9 в винт 43, вследствие чего обработанная деталь 24 расцепляется с накатными роликами 5 и 6. Двуплечный рычаг 36 начинает поворачиваться на оси 35 от дополнительного кулачка 39, отводя шток 17 в исходное положение.

Вместе со штоком 17 отходит серьга 14 с толкателем 21 и ориентирующей призмой 23. При этом обработанная деталь 24 сначала сталкивается с упора 10 подпружиненной втулкой 11 на ориентирующую призму 23, а затем наталкивается на сбрасыватель 31 и оказывается в отводном лотке 45.

В конце отхода серьги 14 планка 25 нажимает на рычаг 26, который, в свою очередь, своим нижним плечом нажимает на отсекатель 30, верхнее плечо которого поднимается, освобождая следующую деталь, которая под своим весом скатывается в ориентирующую призму 23, а нижнее плечо от- секателя 30 в это время, поднимаясь вверх, придерживает оставшиеся детали в лотке 34. Далее цикл повторяется.

При настройке резьбонакатного полуавтомата на обработку деталей иных форм и размеров производится замена упора 10, подпружиненной втулки 11, толкателя 21, ориентирующей призмы 23, отсекателя 30 и лотка 34 в соответствии с геометрическими размерами обрабатываемой детали.

Предлагаемый полуавтомат позволит увеличить призводительность за счет автоматизации загрузки и выгрузки деталей сложной формы.

Формула изобретения

Резьбонакатной полуавтомат, содержащий станину с расположенными на ней подвижной и неподвижной головками с накатными роликами, кулачковым валом и механизмом загрузки-выгрузки, имеющим кронштейн со скалкой и закрепленной на 5 ней подвеской с упором и серьгу со штифтом, штоком и вращающимся толкателем, причем серьга установлена на скалке с возможностью осевого перемещения, отличающийся тем, что, с целью повышения

0 производительности за счет автоматизации загрузки деталей, оно снабжено размещенными в механизме загрузки- выгрузки отсекателем с рычагом, планкой, дополнительным кулачком, двуплечным ры5 чагом, ориентирующей призмой и стойкой, причем скалка установлена в кронштейне с возможностью поворота, шток размещен внутри скалки с возможностью возвратно- поступательного перемещения и подпру0 жинен в осевом направлении, а двуплечный рычаг расположен на кронштейне с возможностью взаимодействия со штоком и укрепленным на кулачковом валу дополнительным кулачком, при этом ориентирую5 щая призма и планка жестко соединены с серьгой, стойка размещена на станине, рычаг установлен на стойке с возможностью взаимодействия с планкой и отсекателем, а последний выполнен в виде двуплечной

0 вилки со сбрасывателем, причем вилка расположена на стойке с возможностью качания, а сбрасыватель укреплен на плече вилки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Автоматизированная установка для ультразвукового контроля изделий | 1989 |

|

SU1767410A1 |

| Загрузочно-разгрузочное устройство | 1984 |

|

SU1199578A1 |

| Агрегатный станок | 1980 |

|

SU887131A1 |

| Автомат для подачи и сборки деталей | 1980 |

|

SU959982A1 |

| Автомат для загрузки деталей на каретку автооператорной линии | 1977 |

|

SU708000A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Устройство для клепки | 1985 |

|

SU1297980A1 |

| ПОЛУАВТОМАТ ДЛЯ ОШИПОВКИ ШИН, УСТРОЙСТВО ДЛЯ УСТАНОВКИ ШИПОВ, ГОЛОВКА ДЛЯ ЭТОГО УСТРОЙСТВА И СПОСОБ ОШИПОВКИ ШИН | 1998 |

|

RU2138403C1 |

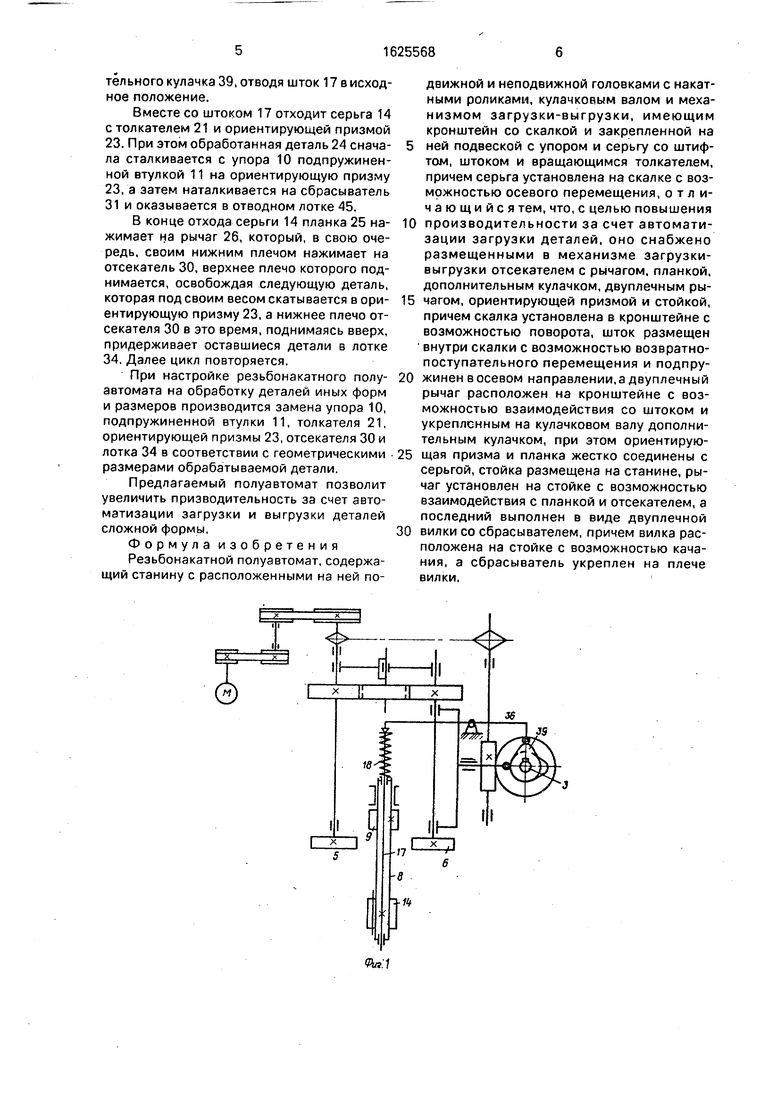

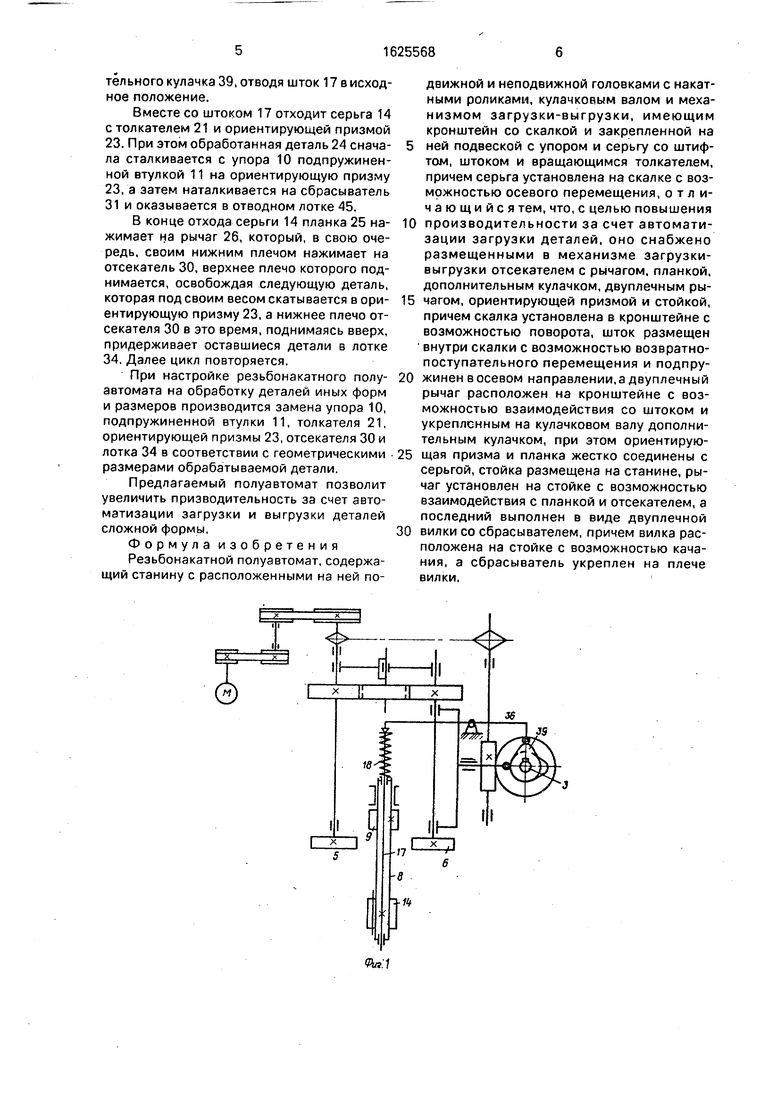

Изобретение относится к обработке металлов давлением и может быть использова- но для накатывания наружных резьб роликами. Цель изобретения - повышение производительности за счет автоматизации загрузки и выгрузки сложной формы. Полуавтомат состоит из станины с неподвижной головкой и кулачковым валом с двумя кулачками, подвижной головки, установленной на направляющих станины, двух накатных роликов, закрепленных на шпинделях головок, и механизма загрузки-выгрузки, имеюИзобретение относится к обработке металлов давлением и может быть использовано при накатывании наружных резьб роликами. Целью изобретения является повышение производительности за счет автоматизации загрузки и Е лгрузки деталей сложной формы. На фиг.1 изображена кинематическая схема полуавтомата, на фиг 2 - полуавтомат в момент накатки, продольный разрез; на фиг.З - вид А на фиг 2; на фиг.4 - схема привода отсекателя. Резьбонакатной полуавтомат содержит станину 1 (фиг.З), неподвижную головку 2, щего кронштейн, закрепленный на верхней плоскости неподвижной головки, скалку, установленную в кронштейне, подвеску с упором, серьгу со штифтом, штоком, вращающимся толкателем, ориентирующей призмой и планкой, стойку с отсекателем и рычагом и двуплечный рычаг, размещенный на кронштейне. При работе устройства под действием двуплечного рычага шток перемещается внутри скалки, увлекая за собой серьгу, кинематически связанную с отсекателем В результате деталь находящаяся в лотке, подается в ориентирующую призму и фиксируется между упором и толкателем. Затем накатной ролик подвижной головки поджимает деталь к неподвижному ролику и осуществляется накатывание резьбы. После этого подвижная головка отводится от детали, а шток с серьгой отходят в исходное положение. При этом обработанная деталь сталкивается в отводной лоток Предлагаемый полуавтомат позволит увеличить производительность за счет автоматизации загрузки и выгрузки деталей. 4 ил. кулачковый вал 3, подвижную головку 4, два накатных ролика 5 и 6 и механизм загрузки- выгрузки заготовки, который содержит кронштейн 7, закрепленный на верхней площадке неподвижной головки, скалку 8 свободно поворачивающуюся в кронштейне 7, неподвижно закрепленную на скалке 8 подвеску 9, на нижнем конце которой смонтирован вращающийся упор 10, несущий на себе подпружиненную втулку 11, зафиксированную в упоре с помощью штифта 12 и продольного паза 13 На наружной поверхности скалки 8 смонтирована серьга 14, имеющая возможность осевого перемещеСО с о Ю ел СП о 00

чз

8999Z91

5

I

ITS

37

Фиг.Ь

| Резьбонакатной полуавтомат типа РНП с приспособлением для точного позиционирования деталей, выпускаемый объединением КПО ЗИМ. |

Авторы

Даты

1991-02-07—Публикация

1988-11-01—Подача