1

Известна установка для изготовления армированных пластмассовых труб, содержащая формовочную оцравку, шпулярн.ика для спиральной намотки на оправку разделительных слоев и стеклопластиков, опрессовочное устройство, образованное гибкими бесконечными лентам.и, очищающими онравку и механизмы стягивания трубы и ее поперечной резки.

Предлагаемая установка отличается от известной тем, что опраВка состоит ,из двух или более параллельных .валов, оборудованных механизмами для вращения их в противополож.НЫХ направлениях, а каждая из гибких лент опрессовочного уст ройства охватывает не менее двух валов под углом отличным от прямого, и затянута на систему отклоняющих и натяжных роликов, располол енных перпендикулярно нродольной оси ленты. Для разгрузки опор оправки каждый из ее валов охвачен не менее, чем тремя гибкими лентами, нанрапленными так, что усилие, развиваемое средней лентой, уравновешивается действием боковых ленФ.

Такое выполнение установки повыщает производительность ее работы.

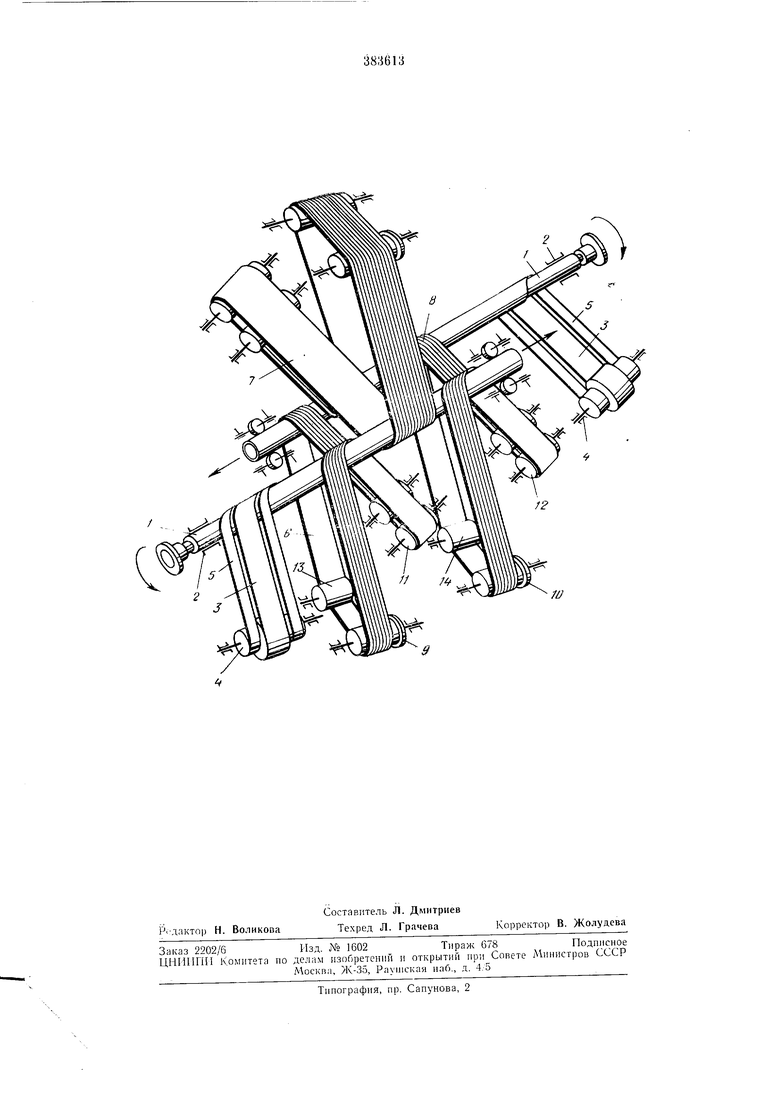

На чертеже показана предлагаемая установка, общий вид.

Она содержит два параллельные, обогреваемые изнутри, вала 1, установленные консольно навстречу друг другу в подшипниках 2. Бобины со стеклохолстом 3 находятся в снециальн1ых шпулярниках 4, несущих бобины с целлофановой лентой 5 или другим материалом, служащим разделительным слоем между оправкой и трубой. В качестве разделительного слоя могут применяться различные смазки. Прессующне элементы 6, 7 и 8 состоят из бесконечно замкнутых щироких мягких стальных лент, охваченных по верху бесконечно замкнутыми лентами, сплетенными из тросов. Рол.ики ведущие 9 и 10, натяжные 11 и 12 и отклоняющие 13 и 14 нриводят в движение и направляют прессующие элементы под углом к оси вала. Центральный нрессуюн1,ий элемент 7

расположен над валом .и по ширине равен двум боковым элеме1 там 6 и 8, размещенным под валом. В местах трубы, где нет прессующих элементов, имеются внброплиты. Усилие прессования передается через ленту, состоящую из тросов, а стальная лента служит пригламчивающнм устройство.м. В конце каждого вала находится приспособление для стягивания трубы, например винтовое устройство, состоящее из больщого числа подпружиненных

роликов, расположенных под углом к осям оправок. Кроме того, установка содержит устройство для разрезания сходящей трубы и& нужные по длине отрезкн. При работе вращение передается от приво

да на ведущие ролики, которые приводят в

3

движение прессовые элементы 6, 7 ;и 8. ВращеНИе может передаваться дополнительню и iHa валы. Стеклохолст, предварительно пропитанный в смоле, наматывается на спи,рали,. Пропитка может пр аизводиться также перед или при намотке. Со шнулярника 4 на валы нредварительно наматывается разделительный слой, например целлофановая лента 5, затем Стеклохолст .и в,но1вь разделительный слой. Толни-нга трубы зависит от угла намотк-и материала и ширины холста. Зафо,рмован;ная труба перемещается к прессуюш,им элементам 6, 7 8 и обж,имается ими. Под действием температуры и давления смола заполняет все пустоты и полимеризуется. Образующаяся монолитная труба благодаря расположению прессующих элементов 5, 7 и S под углом к осям валов 7 непрерывно стягивается с оправKHi.

На концах валов труба попадает в стягивающее устройство, которое состоит из большого количества подпружинениых роликов, расположепных по в,интовой лилии-. Труба навинчивается на ролнки и .режется на отрезки нужной длины.

Предмет изобретения

1.Установка для изгото-вления армированных пластмассовых труб, содержащая обогреваемую формовочную оправку, щпулярники для спиральной намотки на оправку .разделительных слоев и стеклопластиков, опрессовочное устройство, образованное гибкими бесконечными лентами, огибающими оправку и механизмы стягивания трубы и ее поиеречной резки, отличающаяся тем, что, с целью новышения производительности, оправка состоит из двух или более параллельных валов, оборудпваниых механизмами для в.ран1,ения их в противоиоложных направлениях, а каждая из гибких лент опрессовочного уст.ройства охватывает не менее двух валов под углом, отличным от прямого, и .натянута на систему отклоияюших и Н1атяжных роликов, расположенных nepneiiдикулярно продольной оси ленты.

2.Установка по п. 1, отличающаяся тем, что, с целью разгрузки onoip оправки, каждый из ее валов охвачен не менее, чем тремя гибкими лентами, направленными так, что усилие, развиваемое средней лентой, уравновешивается действием боковых лент.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБ ИЗ СТЕКЛОПЛАСТИКОВ | 1969 |

|

SU234650A1 |

| Устройство для изготовления труб | 1975 |

|

SU617276A1 |

| Способ изготовления фанерных труб | 1944 |

|

SU69245A1 |

| Способ изготовления мембранного модуля | 1977 |

|

SU965451A1 |

| Труба | 1979 |

|

SU891461A1 |

| ТРУБНАЯ МУФТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2256841C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕПРЕГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2243093C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2003 |

|

RU2252345C1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2003 |

|

RU2236350C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГИБКОЙ МНОГОСЛОЙНОЙ ТРУБЫ | 2009 |

|

RU2430289C2 |

Даты

1973-01-01—Публикация