Известно устройство для нзготовлеиия труб методом намоткп, содержащее оправку, бобину с лентой, нагреватель и механизм стягивания трубы с оправки. Механизм стягивания трубы цепного типа.

В предложенном устройстве съем гоговой трубы происходит непрерывно с помощью двух толкателей, вмонтированных в оправку, на конпах которых установлены втулки с самозахватывающими эксцентриками. Такое конструктивное выполнение механизма стягивания позволяет увеличить усилие стягивания трубы с оправки, повышает производительность устройства, упрощает его схему.

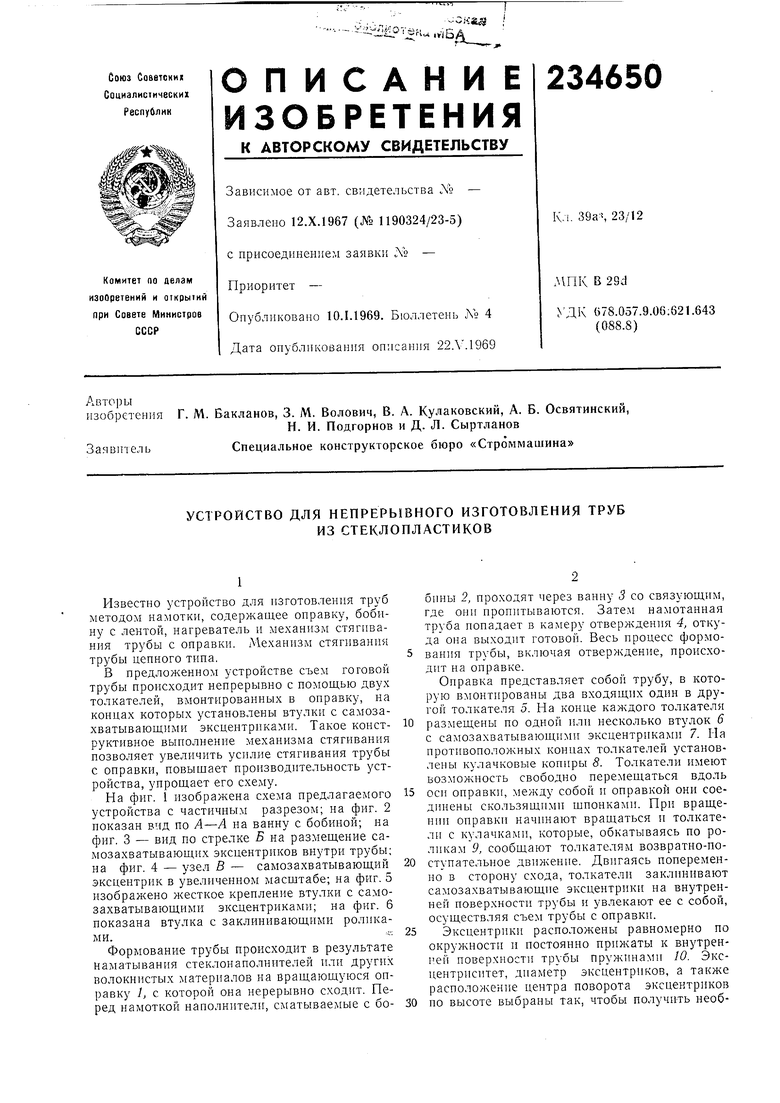

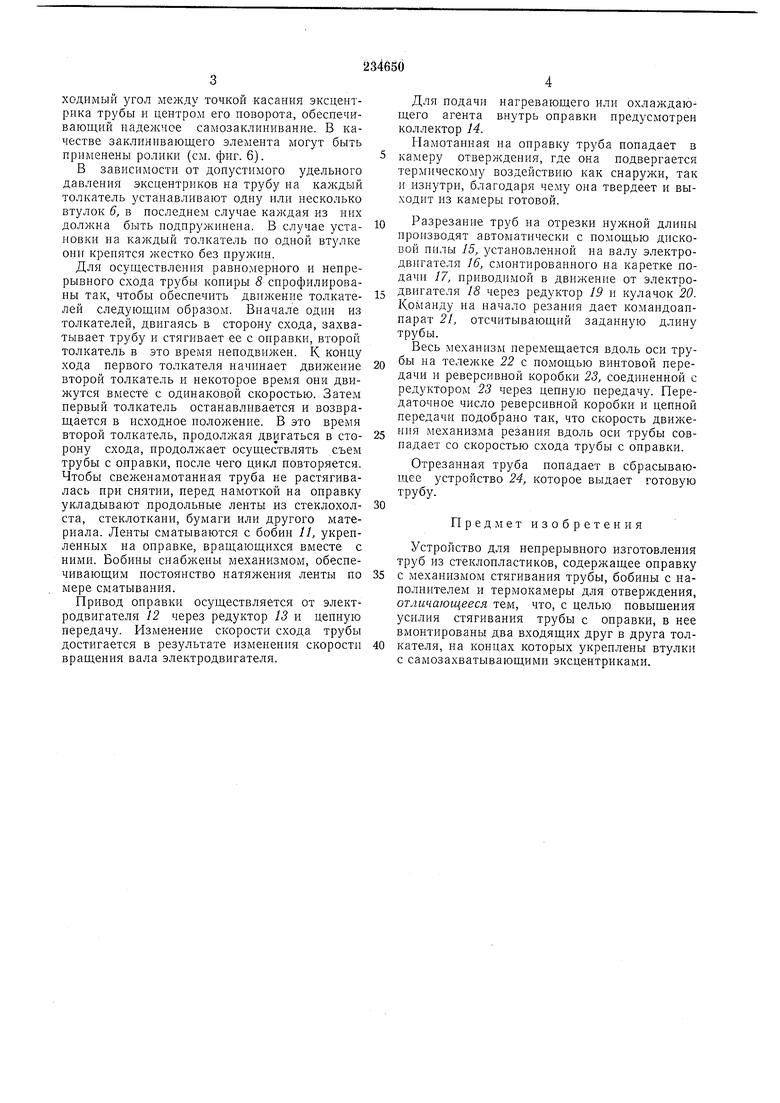

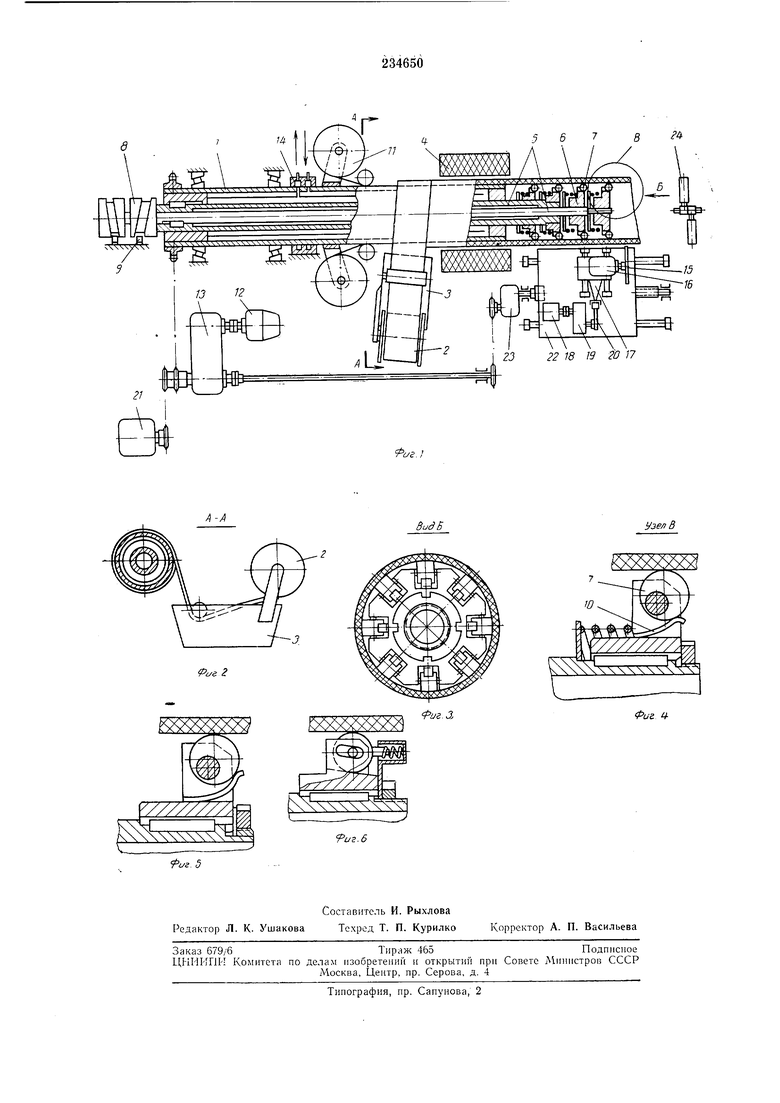

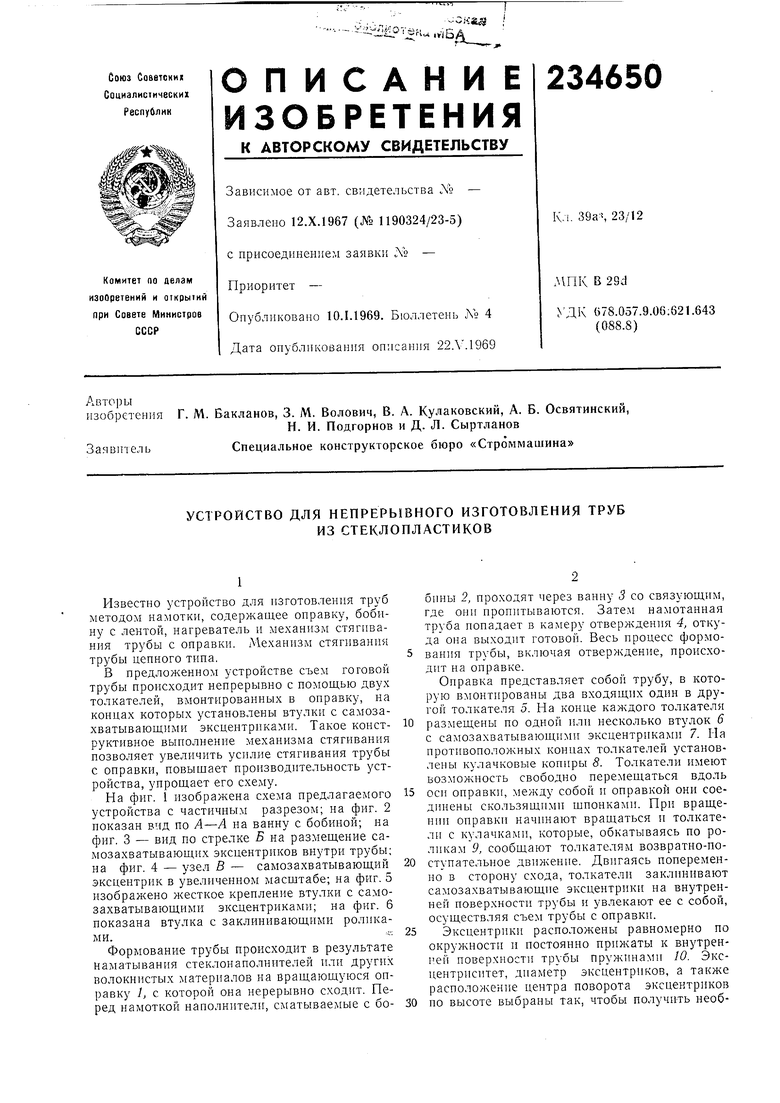

На фиг. 1 изображена схема предлагаемого устройства с частичным разрезом; на фиг. 2 показан вид по А-А на ванну с бобиной; на фиг. 3 - впд по стрелке Б на размещение самозахватывающих эксцентриков внутри трубы; на фиг. 4 - узел В - самозахватывающий эксцентрик в увеличенном масщтабе; на фпг. 5 изображено жесткое крепление втулки с самозахватывающими эксцентриками; на фиг. 6 показана втулка с заклипивающими роликами.-

бины 2, проходят через вапну 3 со связующим, где они ироиитываются. Затем намотанная труба попадает в камеру отверждения 4, откуда она выходит готовой. Весь процесс формоваиия трубы, включая отверждение, происходит на оправке.

Оправка представляет собой трубу, в которую вмонтированы два входящих один в другой толкателя 5. Па конце каждого то.ткателя

размещены по одной или несколько втулок 6 с самозахватывающими эксцентриками 7. На противоположных концах толкателей установлены кулачковые копиры 8. Толкатели имеют возможность свободно перемещаться вдоль

оси оправки, между собой и оправкой они соединены скользящпми щпонкамп. При вращении оправки начинают вращаться и толкатели с кулачками, которые, обкатываясь по роликам 9, сообщают толкателям возвратно-поступательное движение. Двигаясь попеременно в сторону схода, толкатели заклинивают самозахватывающие эксцентрики на внутренней поверхности трубы и увлекают ее с собой, осуществляя съем трубы с оправки.

Эксцентрики расположены равномерно по окружности и постоянно прижаты к внутренней иоверхиости трубы пружинами 10. Эксцентриситет, диаметр эксцентриков, а также расположение центра поворота эксцентриков

ходимыи угол между точкой касания эксцентрика трубы и центром его поворота, обеспечивающий цадежное самозаклинивание. В качестве заклинивающего элемента могут быть применены ролики (см. фиг. 6).

В зависимости от допустимого удельного давления эксцентриков на трубу на каждый толкатель устанавливают одну или несколько втулок 6, в последнем случае каждая из них должна быть подпружинена. В случае установки на каждый толкатель по одной втулке они крепятся жестко без пружин.

Для осуществления равномерного и непрерывного схода трубы копиры 8 спрофилированы так, чтобы обеспечить движение толкателей следующим образом. Вначале один из толкателей, двигаясь в сторону схода, захватывает трубу и стягивает ее с оправки, второй толкатель в это время неподвижен. К концу хода первого толкателя пачинает движение второй толкатель и некоторое время они движутся вместе с одинаковой скоростью. Затем первый толкатель останавливается и возвращается в исходное ноложение. В это время второй толкатель, продолжая двигаться в сторону схода, нродолжает осуществлять съем трубы с оправки, после чего цикл повторяется. Чтобы свеженамотанная труба не растягивалась при снятии, перед намоткой на оправку укладывают продольные ленты из стеклохолста, стеклоткани, бумаги или другого материала. Ленты сматываются с бобин 11, укрепленных на оправке, вращающихся вместе с ними. Бобины снабжены механизмом, обеспечивающим постоянство натяжения ленты по мере сматывания.

Привод оправки осуществляется от электродвигателя 12 через редуктор 13 и цепную передачу. Изменение скорости схода трубы достигается в результате изменения скорости вращения вала электродвигателя.

Для подачи нагревающего или охлаждающего агента внутрь оправки предусмотрен коллектор 14.

Намотанная на оправку труба попадает в камеру отверждения, где она подвергается термическому воздействию как снаружи, так н изнутри, благодаря чему она твердеет и выходит из камеры готовой.

Разрезание труб на отрезки нужной длины производят автоматически с помощью дисковой пнлы 15, установленной на валу электродвигателя 16, смонтированного на каретке подачи 17, приводимой в движение от электродвигателя 18 через редуктор 19 и кулачок 20. Ко1 1анду на начало резания дает командоаппарат 21, отсчитывающий заданную длину трубы.

Весь механизм перемещается вдоль оси трубы на тележке 22 с помощью винтовой передачи н реверсивной коробки 23, соединенной с редуктором 23 через цепную передачу. Передаточное число реверсивной коробки и цепной передачи подобрано так, что скорость движення механизма резания вдоль оси трубы совпадает со скоростью схода трубы с оправки.

Отрезанная труба попадает в сбрасываюпдее устройство 24, которое выдает готовую трубу.

Предмет изобретения

Устройство для непрерывного изготовления труб из стеклопластиков, содержащее оправку

с механизмом стягивания трубы, бобины с наполнителем и термокамеры для отверждения, отличающееся тем, что, с целью повыщения усилия стягивания трубы с оправки, в нее вмонтированы два входящих друг в друга толкателя, на концах которых укреплены втулки с самозахватывающими эксцентриками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматическая линия для производства стеклопластиковых изделий методом намотки | 1975 |

|

SU729075A1 |

| СИСТЕМА ДЛЯ НАМОТКИ КИНОПЛЕНКИ НА БОБИНЫ | 1964 |

|

SU164203A1 |

| Устройство для непрерывного изготовления стеклопластиковых труб | 1987 |

|

SU1502388A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ ИЗ СТЕКЛОПЛАСТИКА | 1967 |

|

SU199380A1 |

| УСТРОЙСТВО для ПРИЕМА ЛЕНТЫЬ | 1970 |

|

SU274154A1 |

| Устройство для непрерывной навивки труб | 1972 |

|

SU450615A1 |

| СТАНОК ДЛЯ НАКАТКИ ПОЛОТНА В РУЛОН | 1972 |

|

SU348469A1 |

| Станок для намотки ленточного материала | 1979 |

|

SU867826A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1973 |

|

SU369640A1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2003 |

|

RU2236350C1 |

Авторы

Даты

1969-01-01—Публикация