1

Изобретение относится к технике стереоспецифической полимеризации бутадиена цри получении бутадиенового каучука (СКД), содержащего не менее 90% цисзвеньев, в присутствии новой трехкомпонентной каталитической системы, применяемого в шинной, резинотехнической, кабельной и обувной промышленности.

Известен способ получения цис-1,4-полибутадиенового каучука полимеризацией бутадиена в среде органического растворителя с применением катализатора, состоящего из карбоксилатовили органических комплексов никеля, трехфтористого бора и металлоорганических соединений или гидридов металлов I-III группы.

Цель изобретения - получение г ис-бутадиенового каучука, содержащего не менее 90% 1,4-г ыс-звеньев, осуществляемое полимеризацией бутадиена в присутствии каталитической системы, исключающей образование геля и олигомеров бутадиена. Для этого процесс полимеризации бутадиена осуществляют в присутствии новой трехкомпонентной каталитической системы на основе органических соединений никеля.

Предлагаемая трехкомпонентная каталитическая система состоит из следующих компонентов: в качестве первого компонента (А) применяются органические соединения никеля, растворимые в органических растворителях; в качестве второго компонента (В) - алкоксидифториды бора типа

ROBFa, где R - алкил-, арил-, а также алкил- и арилбордифториды формулы RBF2; в качестве третьего компонента (С) - металлоорганические соединения металлов I, II и 111 групп и их гидридов. Под органическими соединениями никеля подразумева. ются соли органических кислот, содержащие от 1 до 20 углеродных атомов, а также комплексные соединения никеля с оксиэфирами, оксикетонами, оксиальдегидами,

окисью углерода. Примерами являются нафтенаты, олеат, бензоат, октонат, оксалат, пальмитат, стеарат, ацетилацетонат, ацетоацетат, салицилальдегид, диизопропилсалицилат, салицилальдоксим никеля и др.

Компонентом (В) в данной каталитической системе могут быть алкокси- и арилоксибордифториды формулы ROBFg, алкил- и арилбордифториды формулы RBF2, например метилбордифторид, к-бутилбордифторид, третичный амилбордифторид, н-гексилбордифторид, циклогексилбордифторид, ндецилбордифторид, фенилбордифторид, «-толилбордифторид, бензилбоодифторид,

этоксиборди фторид, tt-бутоксиборди фторид и др.

Компонентом (С), используемым в предлагаемой каталитической системе, являются органические соединения металлов I, II и III групп общей формулы КтгМе, где Me- металл, л - валентность металла, R - алкильный, циклоалкильный, арильный, арилалкильный, алкарильный радикалы или их смеси, содержащие не более 20 углеродных атомов, либо их гидриды, а также органоалюминийхлориды.

Представителями этих соединений являются триэтилалюминий, триизобутилалюминий, трифенилалюминий, диэтилцинк, диэтилмагний, диэтилкадмий, литийбутил, диэтилалюминийхлорид, диизобутилалюминийхлорид, моноэтилдихлоридалюминий, моноизобутилдихлоридалюминий и др.

Введение компонентов катализатора для данной, каталитической системы можно осуществлять разными способами.

1.Смещивают компоненты А и В, выдерживают их определенное время, добавляют компонент С и готовый катализатор подвергают созреванию определенное время, например 5-10 мин.

2.Смещивают компоненты А и С, выдерживают в течение 10 мин, а затем готовый катализатор созревает еще 5-10 мин.

3.Полимеризацию бутадиена можно проводить и при раздельном введении компонентов катализатора.

4.Каталитический комплекс может готовиться в присутствии мономера.

Температура приготовления катализатора и его комплекса с мономером может меняться в интервале от -5 до 40°С.

Изменение количества компонента А в щироком интервале существенно не влияет на скорость полимеризации, а лищь приводит к изменению молекулярного веса получаемого полимера.

Количество компонента С необходимо брать равным или больще 0,6 моль на 1000 моль мономера.

Процесс полимеризации бутадиена следует проводить в присутствии данной каталитической системы при мольном отнощении компонентов А : В, А : С и В : С, изменяющимся соответственно от 0,01/1 до 1/1, от 0,01/1 до 1/1 и от 1/1 до 10/1, но предпочтительно при мольных отнощениях компонентов А: В, А : С и В : С, соответственно равных от 0,01/1 до 0,5/1, от 0,01/1 до 0,5/1 йот 1/1 до 5/1. Температуру полимеризации можно менять в широких пределах от О до 90°С, но лучще процесс вести при 30-50°С.

Полимеризация бутадиена по предлагаемой каталитической системе осуществляется в растворе инертных алифатических, алициклических и ароматических углеводородов или их смесях и в бензине.

Объемные отношения растворитель : мономер можно варьировать довольно щироко от О до 20 : 1, предпочтительно от 3 : 1 до 6: 1.

Полимеризация бутадиена с катализатором данного изобретения требует полного 5 отсутствия кислорода и влаги, так как они оказывают вредные воздействия на активность катализатора.

Приведенные ниже примеры иллюстрируют данный способ полимеризации бутадиена в присутствии предлагаемой трехкомпонентной каталитической системы с целью получения {мс-бутадиенового каучука, содержащего не менее 90% 1,4-г{ис-звеньев.

В этих примерах часть опытов полимериJ5 зации проводят в стеклянных ампулах объемом 200 мл, а другая часть - в автоклаве объемом 3 л в отсутствии кислорода и влаги.

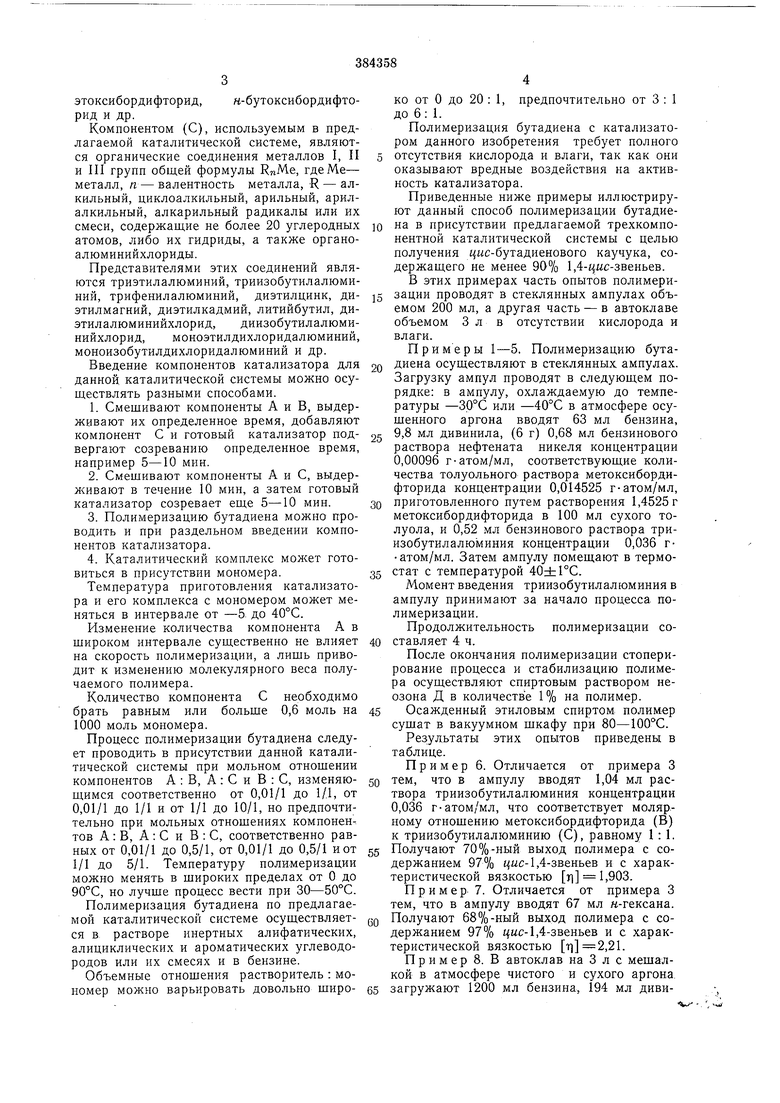

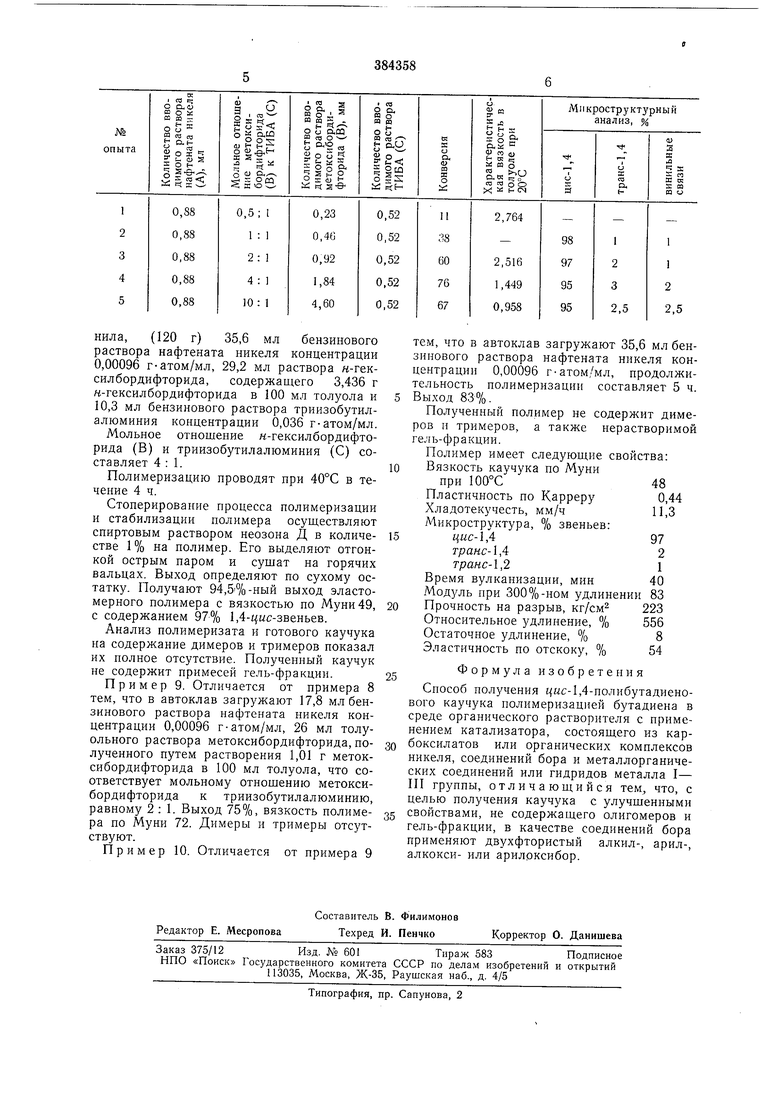

Примеры 1-5. Полимеризацию бута0 диена осуществляют в стеклянных ампулах. Загрузку ампул проводят в следующем порядке: в ампулу, охлаждаемую до температуры -ЗР°С или -40°С в атмосфере осушенного аргона вводят 63 мл бензина, 5 9,8 мл дивинила, (6 г) 0,68 мл бензинового раствора нефтената никеля концентрации 0,00096 г-атом/мл, соответствующие количества толуольного раствора метоксибордифторида концентрации 0,014525 г-атом/мл, 0 приготовленного путем растворения 1,4525 г метоксибордифторида в 100 мл сухого толуола, и 0,52 мл бензинового раствора триизобутилалюминия концентрации 0,036 гатом/мл. Затем ампулу помещают в термо5 стат с температурой 40±1°С.

Момент введения триизобутилалюминия в ампулу принимают за начало процесса полимеризации.

Продолжительность полимеризации со0 ставляет 4 ч.

После окончания полимеризации стоперирование процесса и стабилизацию полимера осуществляют спиртовым раствором неозона Д в количестве 1% на полимер. 5 Осажденный этиловым спиртом полимер сушат в вакуумном щкафу при 80-100°С. Результаты этих опытов приведены в таблице.

Пример 6. Отличается от примера 3 0 тем, что в ампулу вводят 1,04 мл раствора триизобутилалюминия концентрации 0,036 г-атом/мл, что соответствует молярному отношению метоксибордифторида (В) к триизобутилалюминию (С), равному 1:1. 5 Получают 70%-ный выход полимера с содержанием 97% 1{ис-1,4-звеньев и с характеристической вязкостью п 1,903.

Пример 7. Отличается от примера 3 тем, что в ампулу вводят 67 мл я-гексана. Q Получают 68%-ный выход полимера с содержанием 97% г{«с-1,4-звеньев и с характеристической вязкостью ,21.

Пример 8. В автоклав на 3 л с мешалкой в атмосфере чистого и сухого аргона загружают 1200 мл бензина, 194 мл диви. - ,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА | 2007 |

|

RU2436802C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ СОПОЛИМЕРА ЦИКЛИЧЕСКОГО И АЦИКЛИЧЕСКОГО ДИЕНА И РЕЗИНОВОЙ СМЕСИ | 2010 |

|

RU2543376C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2139298C1 |

| Способ получения сополимера | 1977 |

|

SU730710A1 |

| Способ получения цис = 1,4=полибутадиенового каучука | 1973 |

|

SU471794A1 |

| БЛОК-СОПОЛИМЕРЫ ПОЛИБУТАДИЕНА И ПОЛИИЗОПРЕНА С ВЫСОКИМ СОДЕРЖАНИЕМ ЦИС-1,4-СВЯЗЕЙ | 2017 |

|

RU2720010C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА (СО)ПОЛИМЕРИЗАЦИИ БУТАДИЕНА | 2010 |

|

RU2432365C1 |

| БУТАДИЕНОВЫЙ КАУЧУК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2374270C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕЙ ЦИС- И ТРАНС-ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1997 |

|

RU2129566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1994 |

|

RU2088599C1 |

Авторы

Даты

1980-11-07—Публикация

1971-06-29—Подача