ЛИНИЯ КОМПЛЕКСНОЙ ОТДЕЛКИ щитовых ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОТДЕЛКИ ЩИТОВЫХ ЭЛЕМЕНТОВ МЕБЕЛИ | 1969 |

|

SU240507A1 |

| ПОЛУАВТОМАТЙЧЕСКАЯ ЛИНИЯ ДЛЯ ОТДЕЛКИ ЩИТОВЫХ ЭЛЕМЕНТОВ МЕБЕЛИ | 1966 |

|

SU183099A1 |

| УСТАНОВКА ДЛЯ ОТДЕЛКИ ЩИТОВЫХ ДЕТАЛЕЙ МЕБЕЛИ | 1967 |

|

SU199719A1 |

| Линия для лакирования и сушки щитовых изделий | 1979 |

|

SU856581A1 |

| Линия комплексной отделки щитовых деталей мебели | 1988 |

|

SU1574488A1 |

| СПОСОБ ОТДЕЛКИ ЩИТОВЫХ ДЕТАЛЕЙ ИЗ ДРЕВЕСИНЫ | 1971 |

|

SU297505A1 |

| УСТАНОВКА ДЛЯ ОТДЕЛКИ ЩИТОВЫХ ДЕТАЛЕЙ | 1966 |

|

SU222911A1 |

| Линия отделки щитовых деталей лакокрасочными материалами | 1984 |

|

SU1266814A1 |

| Линия комплексной отделки щитовых деталей мебели | 1989 |

|

SU1676833A1 |

| СПОСОБ ОТДЕЛКИ ЩИТОВЫХ ДЕТАЛЕЙ | 1969 |

|

SU245602A1 |

Изобретение относится к области деревообрабатывающей нромышленности и касается линии комнлексной отделки щитовых деталей.

Известны линии комплексной отделки щитовых деталей, нанример, нитроцеллюлозными лаками, содержащие участок грунтования, включающий транснортер выдержки, вальцовый станок, двусторонний шлифовальный станок, и участок лакирования, включающий кантователь.

Однако известные линии не обеснечивают экономии отделочных материалов, а также высокой ироизводительности и достаточного качества отделки.

Целью изобретения является создание такой комнлексной линии отделки щитовых деталей, которая обеспечила бы экономию отделочных материалов, повышение производительности линии и качества отделки. Для этого на участке грунтования между транспортером выдержки и вальцовым станком установлен агрегат двустороннего вдавливания и выравнивания, а между двусторонним шлифовальным станком участка грунтования и кантователем участка лакирования - поперечный транснортер и питатель.

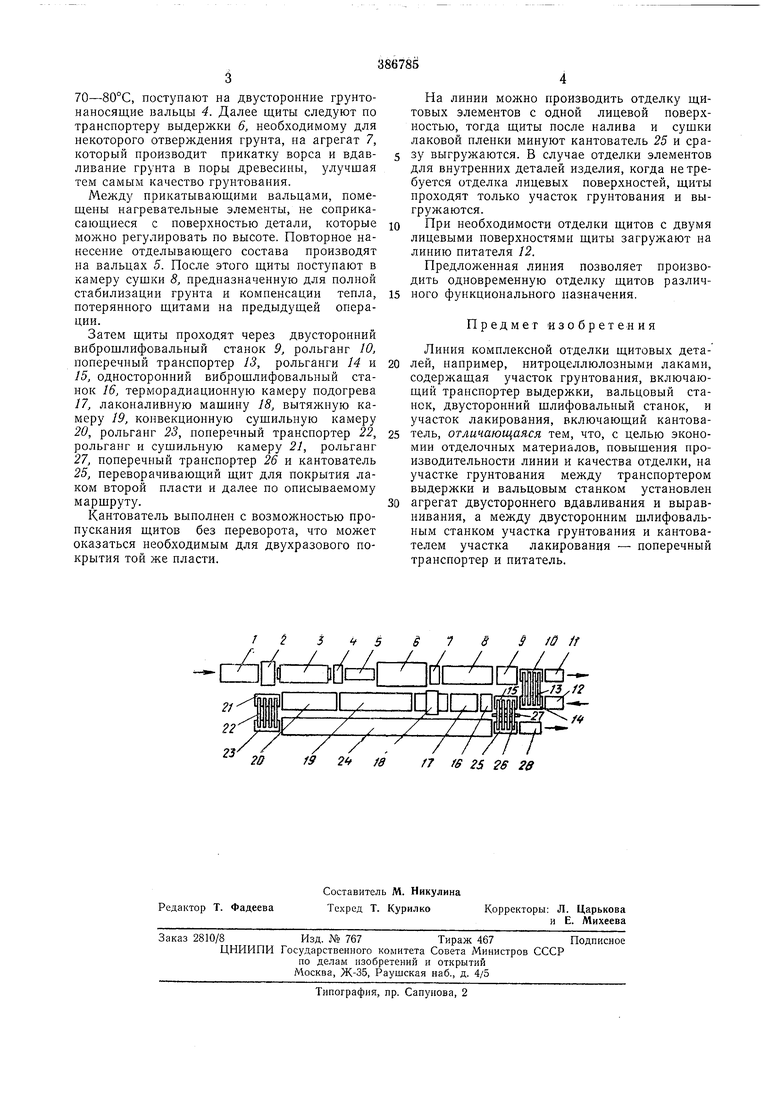

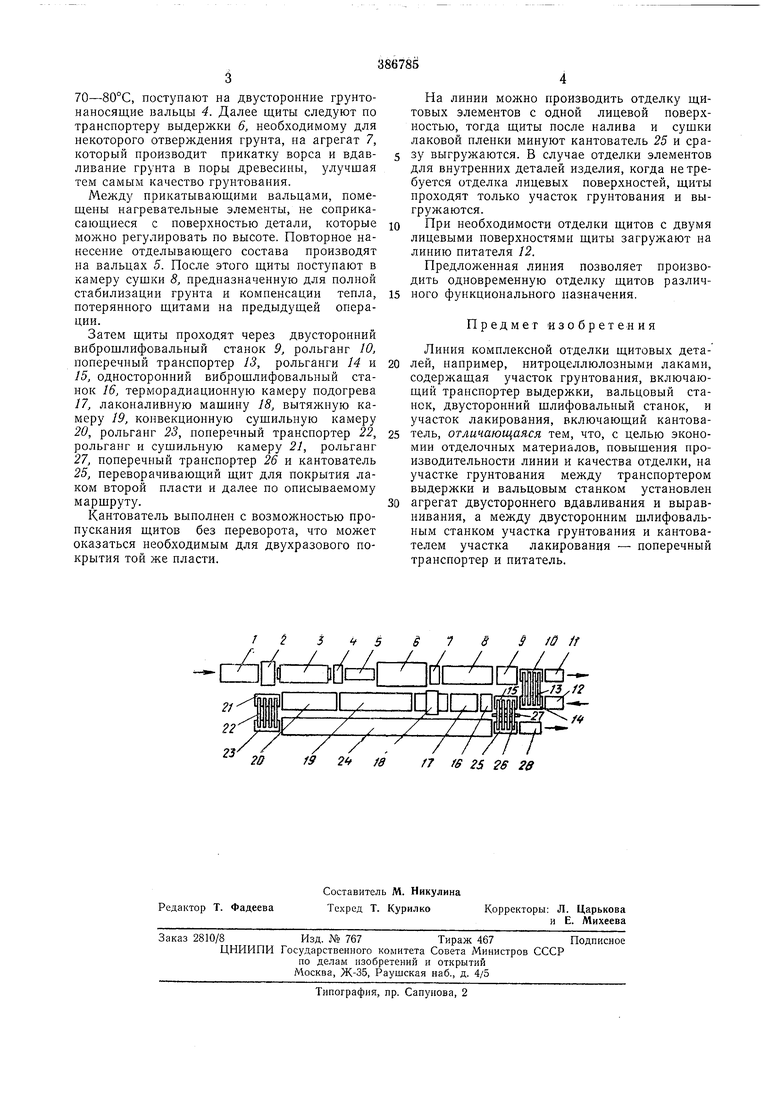

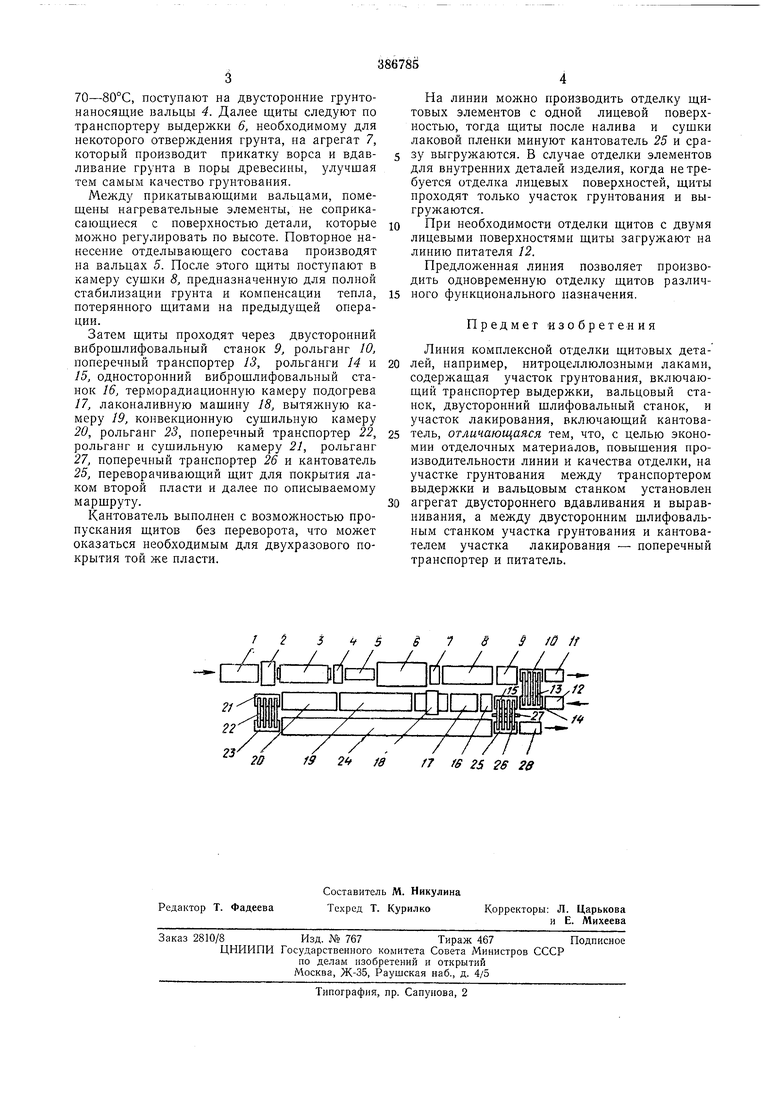

На чертеже схематически изображена предлагаемая линия комплексной отделки щитовых деталей. Линия содержит участки грунтования и лакирования. Участок грунтования имеет питатель /, станок 2 для удаления пыли, терморадиационную камеру нодогрева 3, двусторонние грунтонаносящие вальцы 4 и 5, транспортер выдержки 6, агрегат 7 для двустороннего

вдавливания грунта и выравнивания загрунтованной поверхности, камеру сушки 8, двусторонний виброшлифовальный станок 9, рольганг 10 поперечного транспортера и разгрузочный транспортер 11.

Участок лакирования содержит питатель 12, транспортер 13, рольганги М и 15, односторонний виброшлифовальный станок 16, терморадиационную камеру подогрева 17, лаконаливную машину 18, вытяжную камеру 19,

конвекционные сущильные камеры 20 21 с поперечным транспортером 22 и рольгангами 23 и 24, кантователь 25 с поперечным транспортером 26 и рольгангом 27 и разгрузочный транспортер 28,

Линия работает следующим образом.

Щиты с помощью питателя / подают на станок для удаления пыли 2, проходят через терморадиационную камеру 3 и, нагретые до

70-80°С, поступают на двусторонние грунтонаносящие вальцы 4. Далее щиты следуют по транспортеру выдержки 6, необходимому для некоторого отверждения грунта, на агрегат 7, который производит прикатку ворса и вдавливание грунта в поры древесины, улучшая тем самым качество грунтования.

Между прикатывающими вальцами, помещены нагревательные элементы, не соприкасающиеся с поверхностью детали, которые можно регулировать по высоте. Повторное нанесение отделывающего состава производят на вальцах 5. После этого щиты поступают в камеру сушки 8, предпазначенную для полной стабилизации грунта и компенсации тепла, потерянного щитами на предыдущей операции.

Затем щиты проходят через двусторонний виброшлифовальный станок 9, рольганг 10, поперечный транспортер 13, рольганги 14 и 15, односторонний виброшлифовальный станок 16, терморадиационную камеру подогрева 17, лаконаливную машину 18, вытяжную камеру 19, конвекционную сушильную камеру 20, рольганг 23, ноперечный транспортер 22, рольганг и сушильную камеру 21, рольганг 27, поперечный транспортер 26 и кантователь 25, переворачивающий щит для покрытия лаком второй пласти и далее по описываемому маршруту.

Кантователь выполнен с возможностью пропускания щитов без переворота, что может оказаться необходимым для двухразового покрытия той же пласти.

На линии можно производить отделку щитовых элементов с одной лицевой поверхностью, тогда щиты после налива и сушки лаковой пленки минуют кантователь 25 и сраЗУ выгружаются. В случае отделки элементов для внутренних деталей изделия, когда не требуется отделка лицевых поверхностей, щиты проходят только участок грунтования и выгружаются.

При необходимости отделки щитов с двумя лицевыми поверхностями щиты загружают на линию питателя 12.

Предложенная линия позволяет производить одновременную отделку щитов различного функционального назначения.

Предмет изобретения

Линия комплексной отделки щитовых деталей, например, нитроцеллюлозными лаками, содержащая участок грунтования, включающий транспортер выдержки, вальцовый станок, двусторонний шлифовальный станок, и участок лакирования, включающий кантователь, отличающаяся тем, что, с целью экономии отделочных материалов, повышения производительности линии и качества отделки, на участке грунтования между транспортером выдержки и вальцовым станком установлен агрегат двустороннего вдавливания и выравнивания, а между двусторонним шлифовальным станком участка грунтования и кантователем участка лакирования - поперечный транспортер и питатель.

XX у/ц,4. .irfhainj

/ / . - / / /77

19 2ff fa

/7 (6 25 26 28

Авторы

Даты

1973-01-01—Публикация