Изобретение относится к области химической технологии, в частности к способам прессования изделий из материалов в пластическом состоянии, заключаюш,.имся в воздействии на заготовку ультразвуковым полем и в продавливании заготовки через мундштук. Однако при таком способе прессования нельзя получить изделия криволинейной формы.

Для обработки изделий криволинейной формы на прессуемое изделие со стороны радиуса наименьшей кривизны воздействуют избыточным полем частотой 2-80 кгц с интенсивностью, пропорциональной радиусу кривизны изделия.

Суш,ность предлагаемого способа заключается в том, что на пластическую массу, выходящую, например, из мундштука шнековой пресс-формовочной машины, воздействуют направленным полем механических колебаний частотой 2-80 кгц и интенсивностью, пропорциональной радиусу кривизны формуемого изделия. Физическая же сушность происходящего процесса заключается в том, что при воздействии ультразвука значительно уменьшается коэффициент трения массы о стенки насадка. Причем коэффициент трения массы по ее сечению увеличивается по мере удаления слоя от места присоединения магнитострикциопного излучателя пропорционально затуханию упругих волн, возбуждаемых излучателем. При

2

изменении интенсивности колебаний изменяется -и коэффициент трения массы, выходящий из насадка. В связи с изменением коэффициента трения по сечению пластического бруса он отклоняется от места подсоединения излучателя, при этом кривизна тем больше, чем больше интенсивность ультразвукового поля и чем меньще угол между осями ультразвукового поля .и пластического бруса.

Наложение поля колебаний ультразвуковой частоты, которое может настраиваться н регулироваться в процессе работы по интенсивности и направлению, способствует получению

пластической массы равномерной плотности по всему сечению изделия и устранению деформаций (трещ.ин, разрывов или гофр) на его поверхности. При этом может быть осуществлен непрерывный процесс формовки, что значительно Повышает производительность, и упрощен сам процесс, в том числе и его аппаратурное оформление.

Способ универсален и отличается простотой технологических операций.

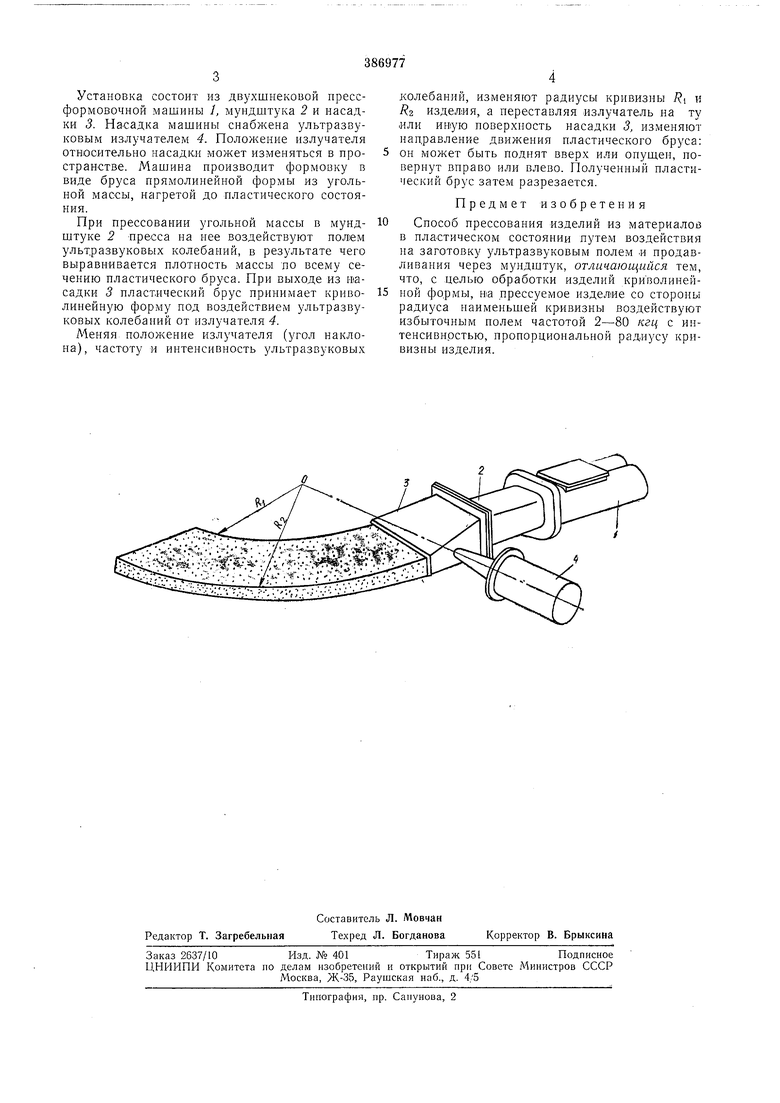

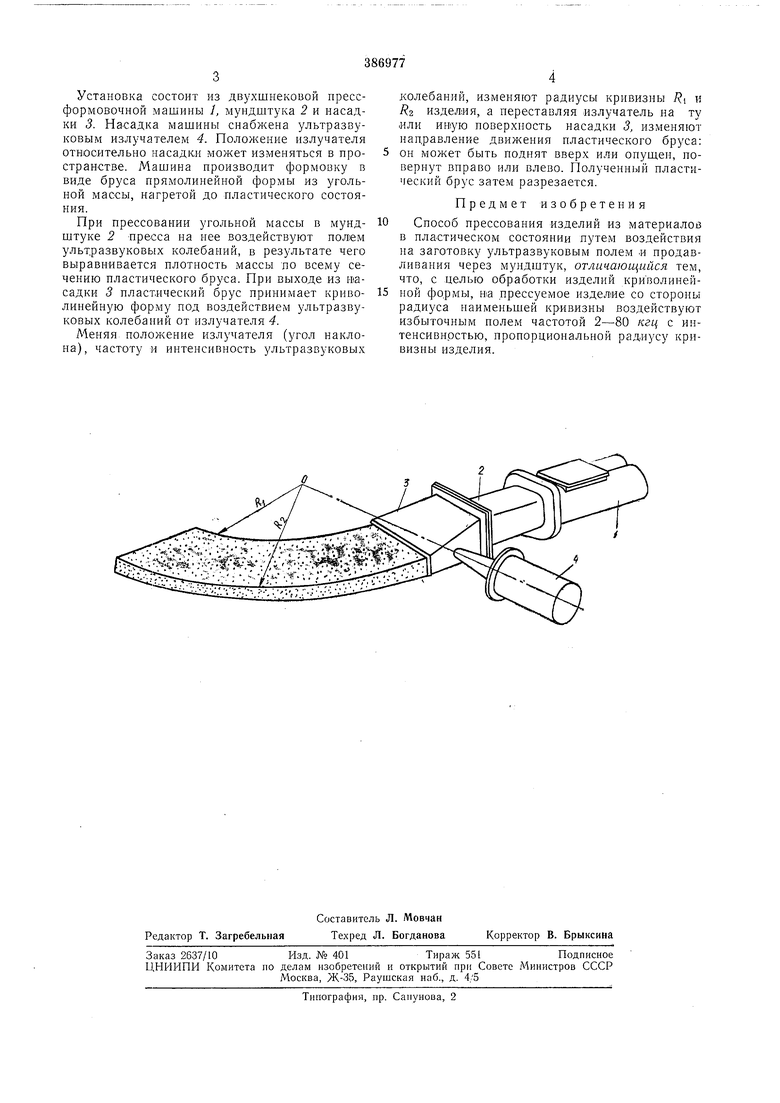

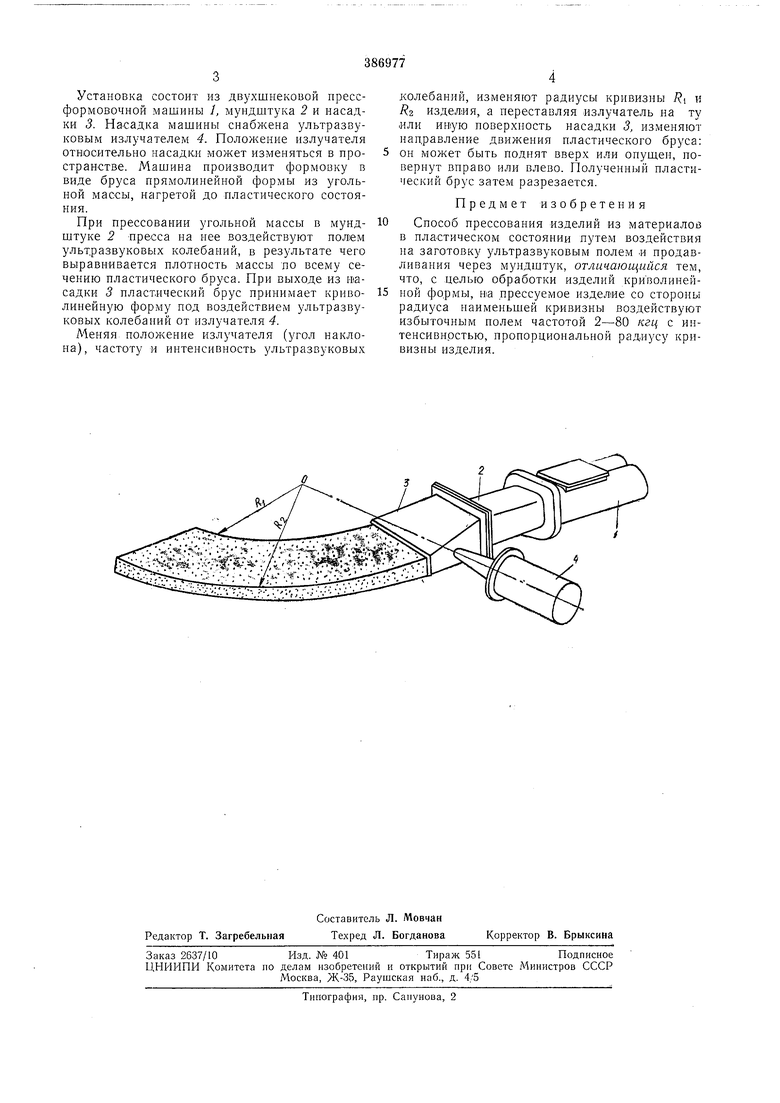

На чертеже схематически изображено устройство для реализации предложенного способа.

Способ осуществляют на .стендовой установке Государственного конструкторского бюро

коксохимического машиностроения.

Установка состоит из двухшнековой прессформовочной машины 1, мундштука 2 и насадки 3. На-садка машины снабжена ультразвуковым излучателем 4. Положение излучателя относительно насадки может изменяться в пространстве. Машина производит формовку в виде бруса прямолинейной формы из угольной массы, нагретой до пластического состояния.

При прессовании угольной массы в мундштуке 2 пресса на нее воздействуют полем ультразвуковых колебаний, в результате чего выравнивается плотность массы по всему сечению пластического бруса. При выходе из Hiaсадки 3 пластический брус принимает криволинейную форму под воздействием ультразвуковых колебаний от излучателя 4.

Меняя положение излучателя (угол наклона), частоту и интенсивность ультразвуковых

колебаний, изменяют радиусы кривизны R, и RZ изделия, а переставляя излучатель на ту или иную поверхность насадки 3, изменяют направление движения пластического бруса: он может быть поднят вверх или опущеп, повернут вправо или влево. Полученный пластический брус затем разрезается.

Предмет изобретения

Способ прессования изделий из материалов в пластическом состоянии путем воздействия па заготовку ультразвуковым полем и продавливания через мундштук, отличающийся тем, что, с целью обработки изделий криволинейной формы, Hia прессуемое изделие со стороны радиуса наименьшей кривизны воздействуют избыточным полем частотой 2-80 кгц с интенсивностью, пропорциональной радиусу кривизны изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ СЕДЛОВИДНЫХ КЕРАМИЧЕСКИХ НАСАДОК | 2004 |

|

RU2266198C1 |

| УСТРОЙСТВО ДЛЯ БРИКЕТИРОВАНИЯ УГОЛЬНОЙ МАССЫ | 1973 |

|

SU405717A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2019 |

|

RU2707361C1 |

| ПРЕССФОРМОВОЧНАЯ МАШИНА | 1972 |

|

SU351705A1 |

| Способ формования нагретого угля | 1982 |

|

SU1116049A1 |

| ПРЕССФОРМОВОЧНАЯ МАШИНА | 1972 |

|

SU344999A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1994 |

|

RU2100313C1 |

| Способ пластического деформирования заготовок | 1982 |

|

SU1082535A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2007 |

|

RU2368461C9 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2225280C2 |

Авторы

Даты

1973-01-01—Публикация