Изобретение относится к обработке металлов давлением и может приме няться при осадке, штамповке, прокатке, прессовании с использованием ультразвука.

Известен способ обработки металлов давлением в ультразвуковом поле путем возбуждения ультразвуковых колебаний на торце пуансона, с помощью которых воздействуют на обрабатываемый металл 1.

Наиболее близким по технической сущности к предлагаемому является способ пластического деформирования заготовок, заключающийся в возбуждении ультразвуковых колебаний в инструменте и заготовке в процессе деформации 2.

Недостатком способа является низкое качество изделия ввиду неравномерности деформации и повышенных припусков под механическую обработку.

Цель изобретения - улучшение качества получаемых изделий за счет снижения неравномерности деформации металла заготовки.

Поставленная цель достигается тем, что согласно способу пластического деформирования заготовок, заключающемуся в возбуждении ультразвуковых колебаний в инструменте и заготовке в процессе деформации, возбуждение ультразвуковых колебаний осуществляют периодически, при этом степень деформации заготовки за период подачи ультразвуковых колебаний составляет 0,5-2,0 от степени деформации за период подачи ультразвуковых колебаний составляет 0,5-2,0 от степени деформации за период без подачи последних.

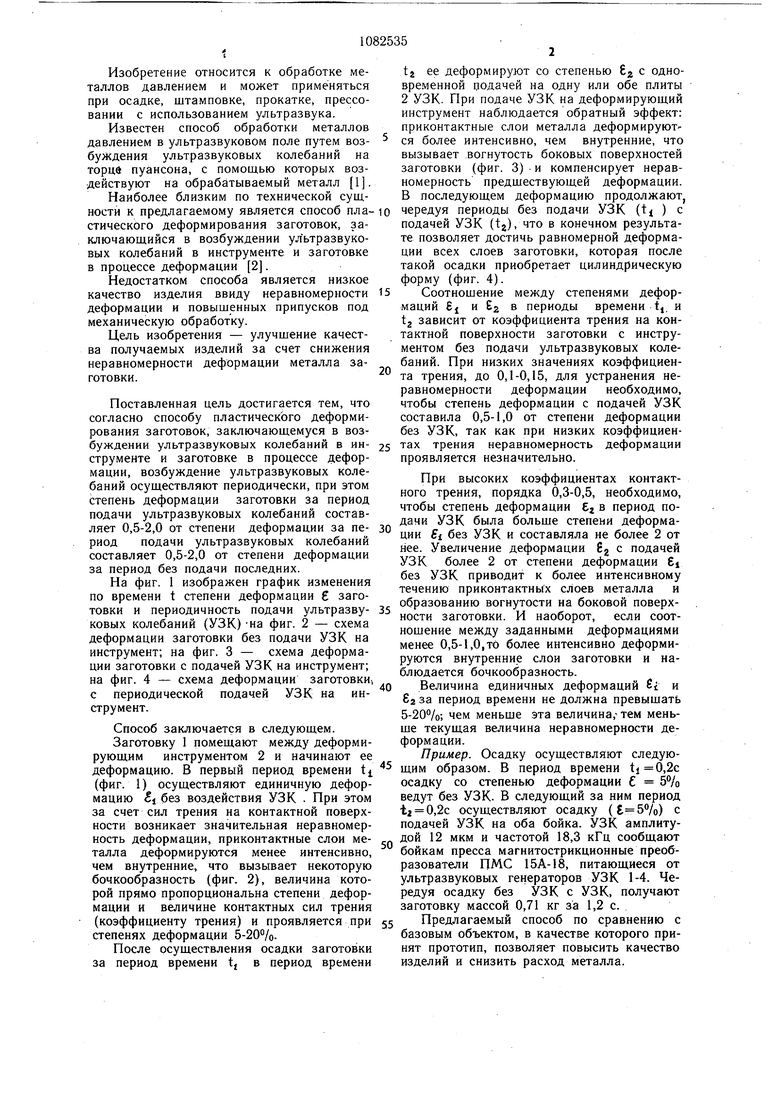

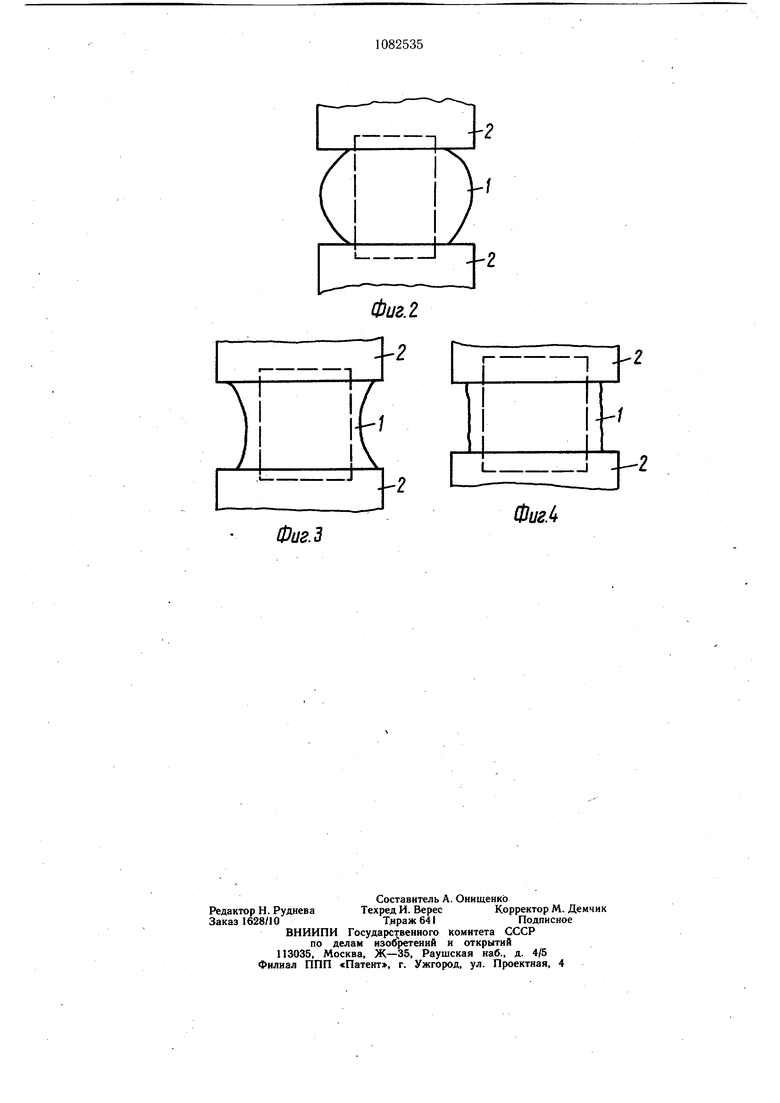

На фиг. 1 изображен график изменения по времени t степени деформации g заготовки и периодичность подачи ультразвуковых колебаний (УЗК) на фиг. 2 - схема деформации заготовки без подачи УЗК на инструмент; на фиг. 3 - схема деформации заготовки с подачей УЗК на инструмент; на фиг. 4 - схема деформации заготовки, с периодической подачей УЗК на инструмент.

Способ заключается в следующем.

Заготовку 1 помещают между деформирующим инструментом 2 и начинают ее деформацию. В первый период времени t. (фиг. 1) осуществляют единичную деформацию 5i без воздействия УЗК . При этом за счет сил трения на контактной поверхности возникает значительная неравномерность деформации, приконтактные слои металла деформируются менее интенсивно, чем внутренние, что вызывает некоторую бочкообразность (фиг. 2), величина которой прямо пропорциональна степени деформации и величине контактных сил трения (коэффициенту трения) и проявляется при степенях деформации 5-20%.

После осуществления осадки заготовки за период времени tj в период времени

tj ее деформируют со степенью 6 одновременной оодачей на одну или обе плиты 2 УЗК. При подаче УЗК на деформирующий инструмент наблюдается обратный эффект: приконтактные слои металла деформируются более интенсивно, чем внутренние, что вызывает вогнутость боковых поверхностей заготовки (фиг. 3) и компенсирует неравномерность предшествующей деформации. В последующем деформацию продолжают,

чередуя периоды без подачи УЗК (t ) с подачей УЗК (tj), что в конечном результате позволяет достичь равномерной деформации всех слоев заготовки, которая после такой осадки приобретает цилиндрическую форму (фиг. 4).

5 Соотношение между степенями деформаций 6 и Ег в периоды времени tj, и tj зависит от коэффициента трения на контактной поверхности заготовки с инструментом без подачи ультразвуковых колебаний. При низких значениях коэффициента трения, до 0,1-0,15, для устранения неравномерности деформации необходимо, чтобы степень деформации с подачей УЗК составила 0,5-1,0 от степени деформации без УЗК, так как при низких коэффициентах трения неравномерность деформации проявляется незначительно.

При высоких коэффициентах контактного трения, порядка 0,3-0,5, необходимо, чтобы степень деформации EI в период подачи УЗК была больще степени деформации Si без УЗК и составляла не более 2 от нее. Увеличение деформации ej с подачей УЗК более 2 от степени деформации EI без УЗК приводит к более интенсивному течению приконтактных слоев металла и образованию вогнутости на боковой поверхности заготовки. И наоборот, если соотношение между заданными деформациями менее 0,5-1,0,то более интенсивно деформируются внутренние слои заготовки и наблюдается бочкообразность.

0 Величина единичных деформаций 6i и fij за период времени не должна превышать 5-20%; чем меньше эта величина, тем меньше текущая величина неравномерности деформации.

Пример. Осадку осуществляют следую5 щим образом. В период времени ,2c осадку со степенью деформации С 5% ведут без УЗК. В следующий за ним период t 0,2с осуществляют осадку ( . 5%) с подачей УЗК на оба бойка. УЗК амплитудой 12 мкм и частотой 18,3 кГц сообщают бойкам пресса магнитострикционные преобразователи ПМС 15А-18, питающиеся от ультразвуковых генераторов УЗК 1-4. Чередуя осадку без УЗК с УЗК, получают заготовку массой 0,71 кг за 1,2 с.

5 Предлагаемый способ по сравнению с базовым объектом, в качестве которого принят прототип, позволяет повысить качество изделий и снизить расход металла.

Фиг.

Фиг4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДАВЛИВАНИЯ ПОЛЫХ ДЕТАЛЕЙ | 2003 |

|

RU2254202C1 |

| Способ изготовления периодических профилей | 1982 |

|

SU1131582A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В ЗАГОТОВКАХ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2456111C1 |

| Способ определения коэффициента контактного трения при пластическом деформировании металлов сжатием | 1985 |

|

SU1289579A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ДЕТАЛЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2364464C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ТОЧЕНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2012 |

|

RU2495741C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ТОЧЕНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2012 |

|

RU2503532C1 |

| Инструмент для раскатки заготовок типа колец | 1978 |

|

SU677802A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Способ изготовления изделий с периодическим профилем | 1991 |

|

SU1779451A1 |

СПОСОБ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ЗАГОТОВОК, заключающийся в возбуждении ультразвуковых колебаний в инструменте и заготовке в процессе деформации, отличающийся тем, что, с целью улучшения качества получаемых изделий за счет снижения неравномерности деформации металла заготовки, возбуждение ультразвуковых колебаний осуществляют периодически, при этом степень деформации заготовки за период подачи ультразвуковых колебаний составляет 0,5-2,0 от степени деформации за период без подачи последних.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU193889A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ОБРАБОТКИ Л\ЕТАЛЛОВ ДАВЛЕНИЕМ | 0 |

|

SU232729A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-03-30—Публикация

1982-07-16—Подача