1

.Изобретение относится к сборочному оборудованию и может быть использовано для автоматизации сборки узлов в приборостроении, машиностроении и других отраслях промышленности.

Известны многопозиционные станки для сборки узлов, снабженные расположенными на станине рабочими головками по числу позиций, загрузочным и транспортирующим устройствами.

Предлагаемый станок отличается от известного тем, что с целью повышения его точности транспортирующее устройство выполнено в виде вибрационного стола со спиральным лотком, разделенным на секции по числу позиций станка, причем каждая секция лотка имеет начало у одной, а конец у другой позиции станка. Для совмещения операций загрузки и транспортировки деталей загрузочное устройство выполнено в виде многочашечного бункера и установлено на вибрационном столе.

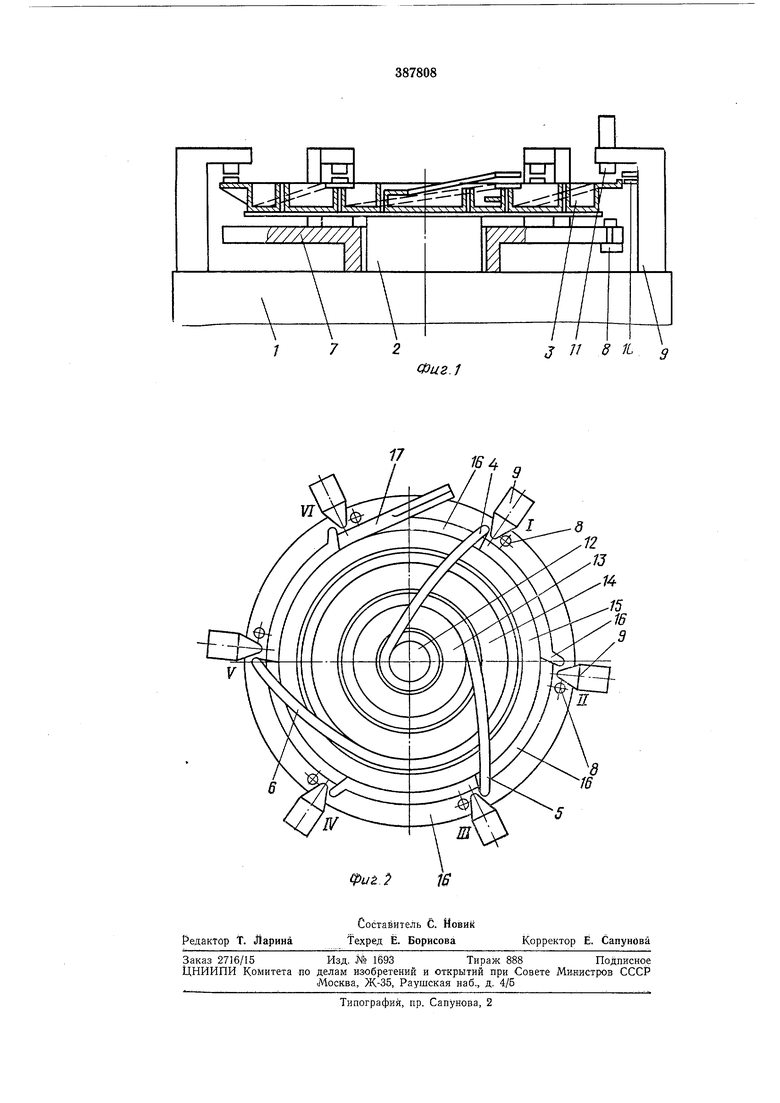

На фиг. 1 показан описываемый станок, поперечный разрез, на фиг. 2 - то же, вид в плане.

Многопозиционный станок для сборки узлов состоит из станины 1, вибрационного стола 2, кольцевой чаши 3, подводящих лотков 4, 5, 6, основания 7 с приспособлениями 8 и исполнительных механизмов 9, которые состоят из привода (на схеме не показан), захватов 10

для переноса и установки деталей в сборочное приспособление и устройства 11 для выполнения определенного перехода по технологическому процессу сборки (свинчиван 1я, запрессовки, клепки, развальцовки, контроля).

Внутренняя полость кольцевой чаши 3 разделена на несколько отсеков 12, 13, 14, 15, число которых соответствует количеству деталей в собираемом узле. Например, на схеме, показанной на фиг, 2, число отсеков равно четырем, так как собираемый узел состоит из четырех деталей. В каждый отсек чаши засыпаются в неориентированном положении определенные детали собираемого узла.

Сниральный лоток 16 кольцевой чаши 5 состоит из отдельных секций, имеющих начало у одной рабочей позиции, а конец у следующей.

Станок имеет шесть позиций, из которых на позициях I, 1П и V производится сборка узла, а на позициях П IV и VI - контрод1ь сборки.

Работа станка осуществляется следующим образом,

При включении станка выбрационный стол 2 начинает подавать детали по подающим лоткам 4, 5 и 6 к сборочным приспособлениям на рабочие позиции I, III и V.

По лотку 4 детали из отсека 12 подаются к сборочному приспособлению 8, установленное му на позиции /. К этому же сборочному приспособленню на этой же позиции подается вторая собираемая деталь из кольцевой чаши 3 по спиральной секции, являющейся частью лотка 16 и расположенной между позициями VI и I, причем на конце лотка 4 и спиральной секции лотка 16 детали оказываются в ориентированном положении одна под другой. Исполнительный механизм 9 захватами 10 переносит детали из лотка 4 и секции 16 в сборочное приспособление 8, где они совмещаются и скрепляются между собой силовым исполнительным устройством 11. Затем теми же захватами 10 скрепленные детали переносятся и устанавливаются в ориентированном положении на сектор лотка 16, расположенный между позициями I и II. Под действием вибрации стола 2 скрепленные детали перемещаются к позиции контроля II, где они попадают в приспособление 8 при помощи исполнительного механизма 9.

После операции контроля на позиции П скрепленные детали переносятся и устанавливаются в ориентированном положении на следующей секции лотка 16, по которой они перемещаются к позиции III. На позиции III производится скрепление собранных ранее двух деталей с третьей, поступающей из отсека 13 но подающему лотку 5. На позиции IV

производится контроль. На позиции V узел из трех деталей скрепляется с четвертой деталью, подаваемой из отсека 14 по подающему лотку 6.

На позиции VI производится окончательный контроль собранного узла и перенос его при помощи исполнительного механизма 9 на отводящий лоток 17 для последующего удаления его за пределы станка.

Предмет изобретения

1.Многопозиционный станок для сборки узлов, снабженный расположенными на станине

рабочими головками по числу позиций, загрузочным и транспортирующим устройствами, отличающийся тем, что, с целью повыщения точности станка, транспортирующее устройство выполнено в виде вибрационного стола со

спиральным лотком, разделенным на секции по числу позиций станка, причем каждая секция лотка имеет начало у одной, а конец у другой позиции станка.

2.Станок по п. 1, отличающийся тем, что, с целью совмещения операций загрузки и транспортировки деталей, загрузочное устройство, выполнено в виде многочащечного бункера и установлено на вибрационном столе. J Л 8 1L Фиг.1 д

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для транспортирования деталей | 1981 |

|

SU996169A1 |

| Станок для сборки комбинированного шипа противоскольжения | 2023 |

|

RU2821136C1 |

| Вибрационное загрузочное устройство | 1981 |

|

SU1004069A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ | 1972 |

|

SU415132A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU1009692A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Станок для сборки деталей и клепки | 1976 |

|

SU576153A1 |

| Автомат для установки упругих колец в наружные канавки базовых деталей | 1983 |

|

SU1114511A2 |

| Многопозиционное зажимное устройство | 1981 |

|

SU975305A1 |

| МНОГОПОЗИЦИОННЫЙ АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1972 |

|

SU435915A1 |

Авторы

Даты

1973-01-01—Публикация