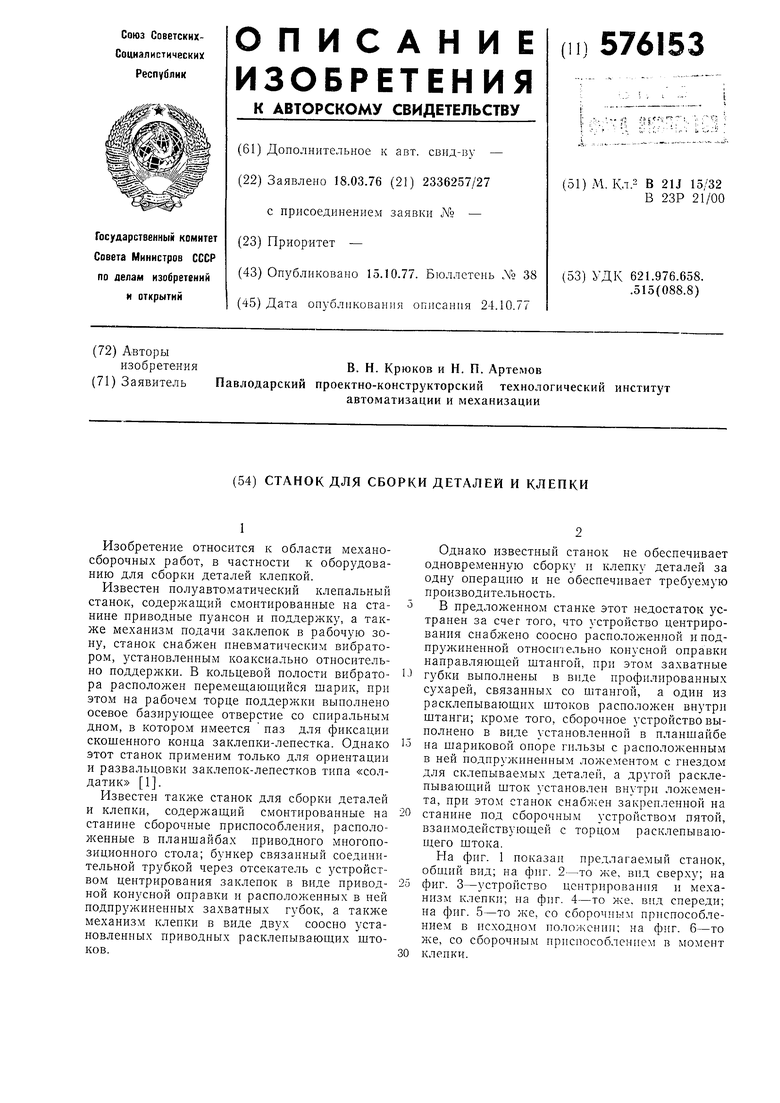

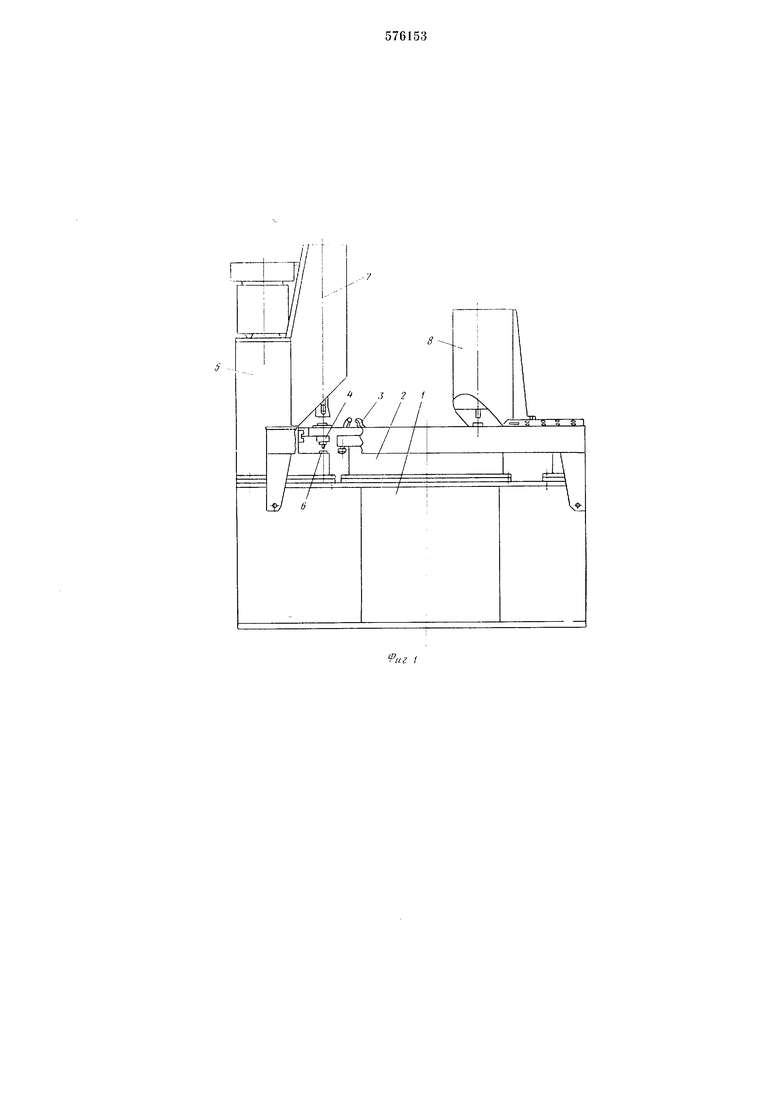

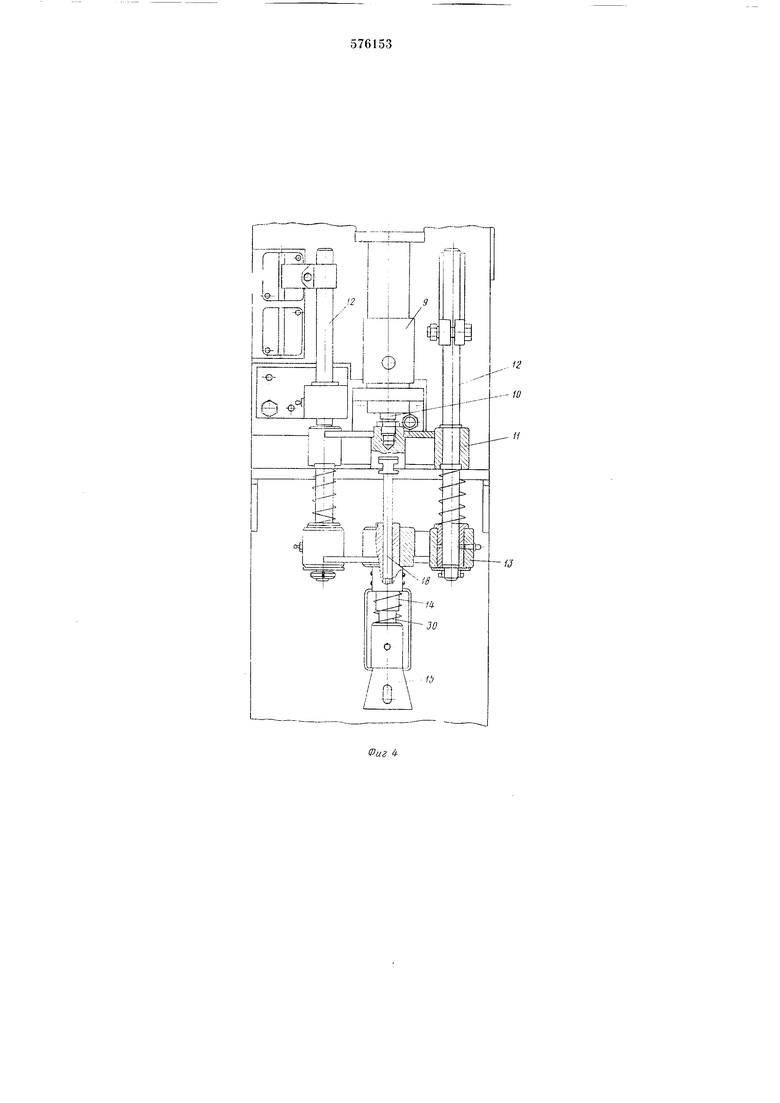

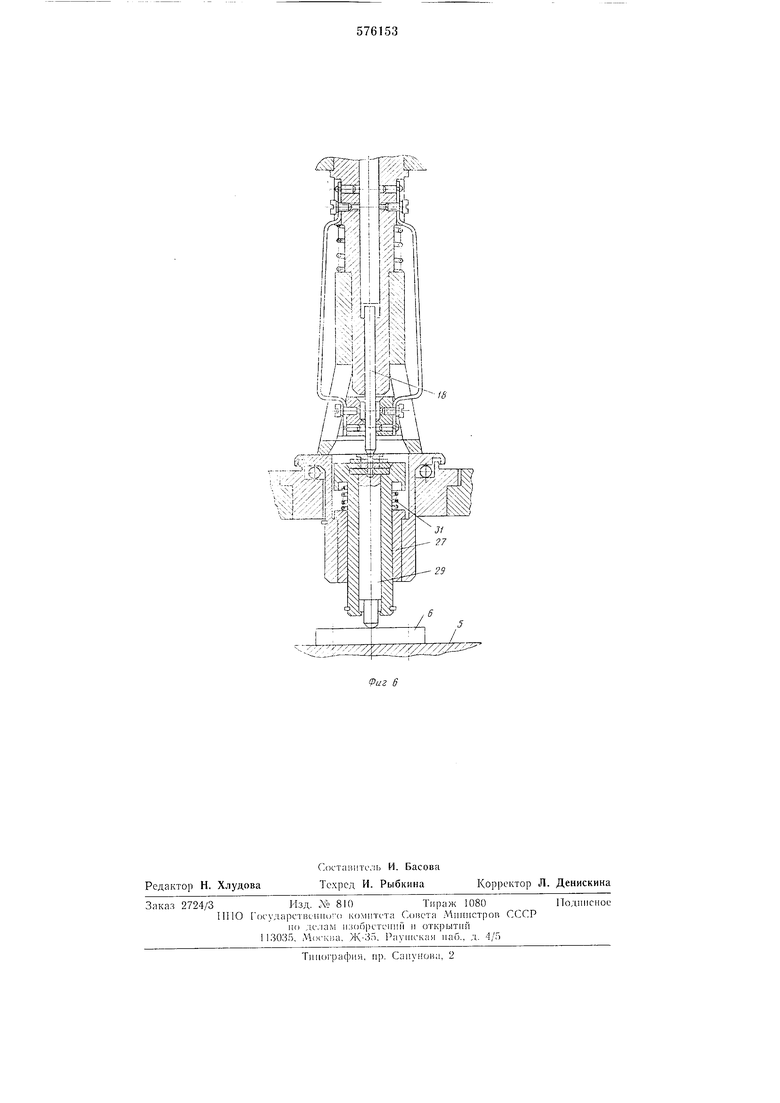

На станине 1 смонтирован поворотный стол 2 с вилками 3 и тремя сборочными приспособлениями 4, соосно которым на стойке 5 установлены неподвижно пята 6 и устройство 7 подачи, центрирования и клепки, а также устройство 8 съема собранных изделий. Устройство 7 подачи, центрирования и кленки состоит из закрепленных на стойке 5 приводного гидроцилиндра 9, на штоке 10 которого смонтирована подвижная головка центрирования и клепки, включающая кронштейн 11, несуший жестко закрепленные скалки 12, одним концом размещенные в подпружиненном относительно кронштейна кондуктора 13 с закрепленной в нем направляющей штанге 14, относительно которой подпружинена конусная оправка 15 с размещенными в пей профилированными сухарямн 16, соединенными ленточными пружинами 17 с паправляющей штангой 14, внутри которой размещен свозможностью возвратно-поступательного перемещения расклепывающий шток 18, связанпый с кронштейном 11, и загрузочного бункера 19, соединительной трубки 20, отсекателя 21, взаимодействующего с кулачком 22, закрепленном на скалке 12, телескопического лотка 23, закрепленного в направляющей штанге 14. Сборочное приспособление выполнено в виде установленной в планшайбе 24 па шариковой опоре 25 гильзы 26 с расположенным в ней подпружиненным ложементом 27 с гнездом 28 для собираемых деталей, а расклепывающий щток 29 установлен в ложементе с возможностью возвратно-поступательного перемещения и воздействия на неподвижную пяту 6. Станок работает следующим образом. На первой позиции в гнездо 28 ложемента 27 помещают собираемые детали; поворотный стол 2 подает их на вторую позицию сборки и клепки. Заклепка из вибробункера 19 по соединительной трубке 20 попадает в отсекатель 21, потом под действием кулачка 22 переталкивается в телескопический лоток 23 и через отверстие в направляющей щтанге 14 попадает в сомкнутые сухари 16. Нри движении вниз щтока 10 нривода конусная оправка 15, соприкасаясь поверхностью больщего копуса с ложементом 27, ориентирует собираемые детали относительно своей вертикальной оси и упирается в гильзу 26. В этот момент начинает движение вниз до упора в торец конусной оправки 15 направляющая штанга 14 вместе с закреплепными на ней сухарями 16, сжимая пружину 30. Носле того, как направляющая штанга 14 выбрала весь ход, получает движение вниз расклеиываюпиш шток 18, входя в отверстие сухарей 16, с находящейся в них заклепкой, ориентирует пх относительно своей оси и оси отверстий собираемых деталей. Далее, раздвигая сухари 16, шток 18 досылает заклепку в собираемые детали и упирается в них. Двигаясь дальше, сжимая пружину 31, шток 18 перемещает ложемент 27, и, упираясь в пяту 6, другой расклепывающий щток 29 расклепывает заклепку. Шток 29 возвращается в исходное положение, поворотный стол 2 передает детали на третью позицию разгрузки, где они снимаются механизмом 8 и вилками 3. Цикл закончен. Станок обеспечивает качество, прочность соединения деталей, ис лючает брак, позволяет выполпять технологические операции подачи, центрирование и клепку на одной позиции станка, тем самым, уменьшая металлоемкость п увеличивая работоспособность станка, повышает его производительность. Выполнение сборочного приспособления в виде «плаваюшей поддержки способствует ориентированию собираемых деталей и заклепки, позволяет применять столы поворотные с большой погрешностью фиксации остановки стола. Формула изобретения Станок для сборки деталей и клепки, содержаший смонтированные на станине сборочные приспособления, расположенные в планшайбах приводного многонозиционного стола; бункер, связанный соединительной трубкой через отсекатель с устройством центрирования заклепок в виде приводной конусной оправки и расположенных в ней подпружиненных захватных губок, а также механизм клепки в виде двух соосно установленных нриводных расклепывающих штоков, отличающийся тем, что, с целью обеспечения выполнения одновременно операции сборки и клепки, повыщения производительности, устройство центрирования снабжено соосно расположенной и подпружиненной относительно конусной оправки направляющей щтангой, при этом захватные губки выполнены в виде профилированных сухарей, связанных со щтангой, а один из расклепывающих штоков располоЛсен внутри штанги, кроме того, сборочное приспособление выполнено в виде установленной в планшайбе на шариковой опоре гильзы с расположенным в ней подпружиненным ложементом с гнездом для склепываемых деталей, а другой расклепывающий шток установлен внутри ложемента, при этом станок снабжен закрепленной на станине под сборочным устройством пятой, взаимодействуюнхей с торцом расклепывающего HiTOKa. Источники информации, принятые во впимание при экспертизе 1. Авторское свидетельство № 452406, кл. В 21J 15/32, 1973.

Oil/

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| Станок для сборки деталей и клепки | 1974 |

|

SU519266A1 |

| Устройство для сборки деталей и клепки | 1984 |

|

SU1355429A1 |

| Станок для групповой клепки | 1987 |

|

SU1488096A1 |

| Клепальный станок | 1977 |

|

SU688270A1 |

| Полуавтомат для клепки тормозных колодок | 1981 |

|

SU1165526A1 |

| Устройство для сборки запрессовкой цилиндрических изделий типа роликов | 1986 |

|

SU1349951A1 |

| Полуавтоматический клепальный станок | 1977 |

|

SU685406A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Устройство для сборки и клепки | 1981 |

|

SU996041A1 |

321

I I

I

irn, ty I /(

1

i.r

ti ква

НхтЯ

Г

Авторы

Даты

1977-10-15—Публикация

1976-03-18—Подача