Изобретение касается получений адлйкарбонатов, обладающих повышенной термостойкостью.

Известен способ получения поликарбонаtOB путем поликонденсации фосгена с гидройсилсодержащими соединениями, например бНсфенолами, или их производными, например фенолятами. Однако по известному способу не удается получать поликарбонаты с

RnRn

«п

соединений формулы П

и соединений формулы III

ОООRI

(I II . II ,--, .. .NaO-C3-R- 3-OC- C0- -( 0-Si-O - 3 R--a-ONa

.TTTTTTi Г

RnRn %RIXRn Kn RI -RnR-rv

2

Достаточнй хорошими свонствами, а HJweHHd: высокой теплостойкостью в условиях воздейстЁИЯ ЁысокиХ температур (теплостойкость 1бО°С по Вика),

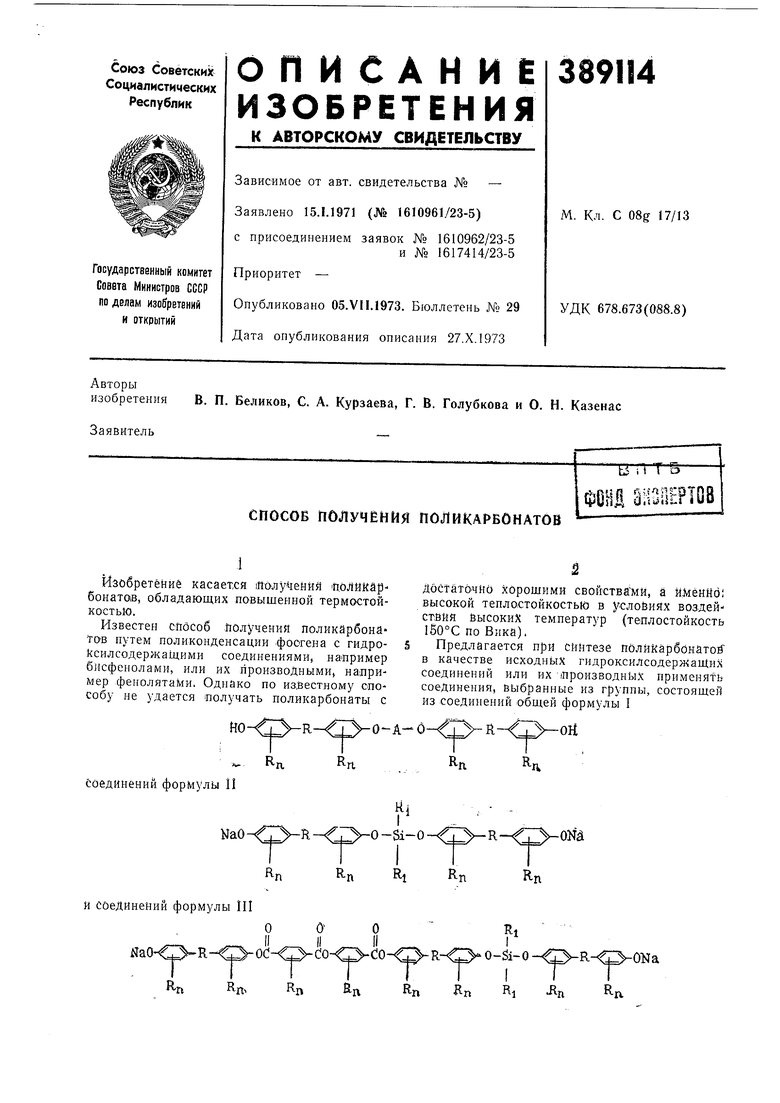

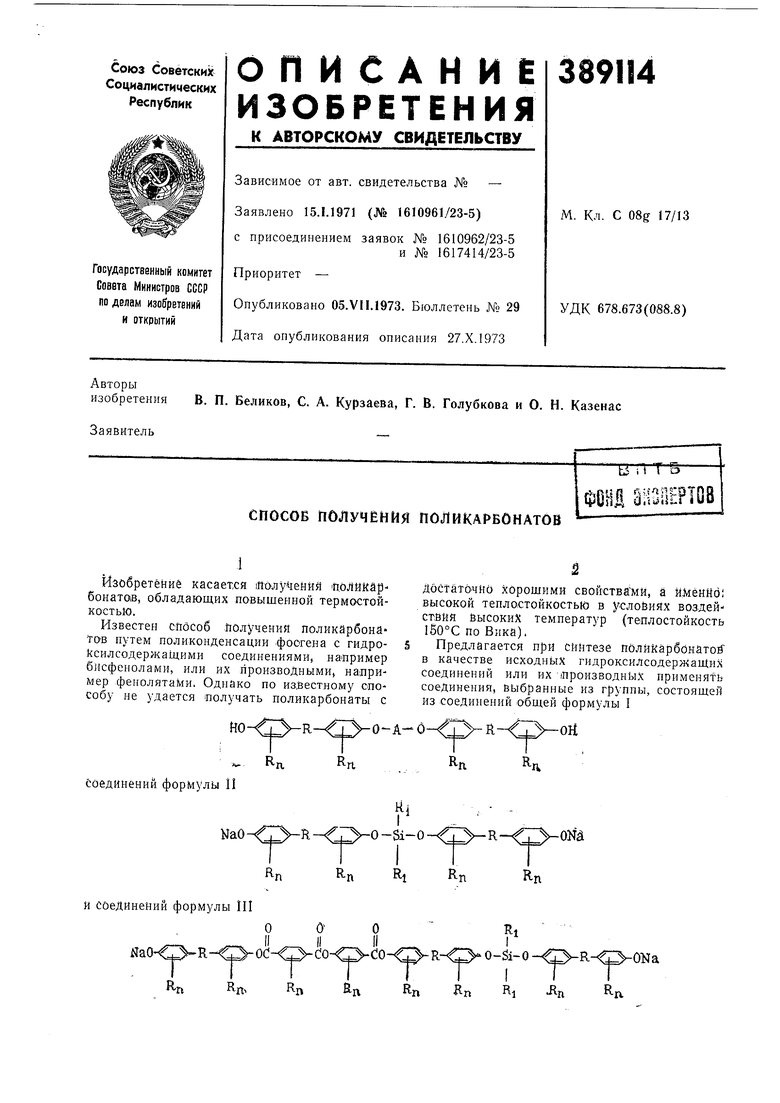

Предлагается при Синтезе пблйКарбонатой в качестве исходных гидроксилсодержаЩих соединений или их производных применять соединения, выбранные из группы, состоящей из соединений общей формулы I

О-А-

R

R

а

п

-О-Si-0- -R- ONa

RI RnR-n где R - алкил, S02, SO, S, О; RI - алкил, арил; Rn - водород; п 0 или 1--4; А-остаток ароматической дикарбоно кислоты, например ,н,-с-с,н,II II ОО 00 -С-СбН4-СбН4-С--, -С-С оНб-С0000Предложенный способ позволяет получать поликарбонаты с улучшенными физико-механическими свойствами, особенно теплостойкостью. Синтез осуществляют по известному способу. В случае использования соединений формулы I, представляющих собой гидроксилсодержащий эфир, их вначале подвергают взаимодействию с едким натром или суспендируют непосредственно натриевую соль эфира. Изобретение иллюстрируется примерами. Пример 1. В реактор с мещалкой загружают 1 моль (586 г) сложного эфира формулы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТОВ | 2008 |

|

RU2378296C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТОВ | 1977 |

|

SU672872A1 |

| Способ получения поликарблнатов | 1973 |

|

SU516260A1 |

| Способ получения поликарбоната | 1991 |

|

SU1837061A1 |

| Способ получения поликарбонатов | 1978 |

|

SU1043151A1 |

| Способ получения поликарбонатов | 1974 |

|

SU592362A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТОВ | 1972 |

|

SU332106A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТА | 1991 |

|

RU2010810C1 |

| АЛКИЛФЕНОЛ ДЛЯ УСТАНОВЛЕНИЯ МОЛЕКУЛЯРНОГО ВЕСА И СОПОЛИКАРБОНАТ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2009 |

|

RU2505556C2 |

| ПОЛУЧЕНИЯ ДЙФЕНИЛОЛПРОПАНПОЛИКАРБОНАТА | 1967 |

|

SU191804A1 |

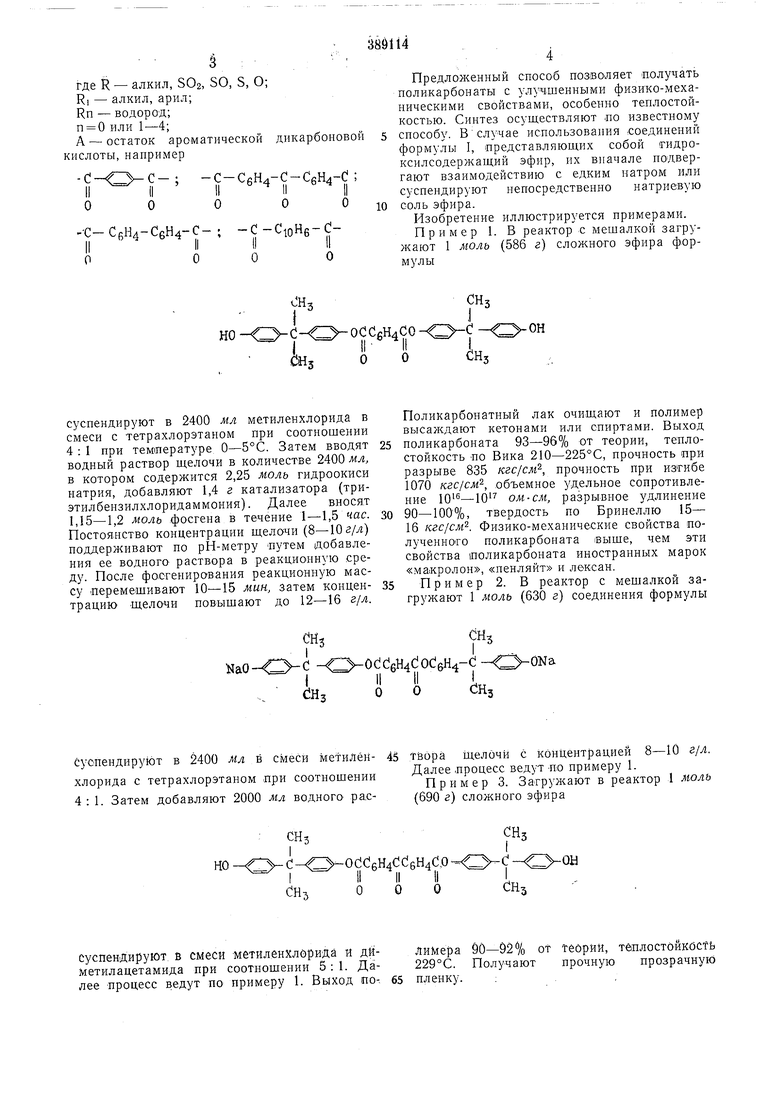

суспендируют в 2400 мл метиленхлорида в смеси с тетрахлорэтаном при соотношении 4 : 1 при температуре О-5°С. Затем вводят водный раствор щелочи в количестве 2400 мл, в котором содержится 2,25 моль гидроокиси натрия, добавляют 1,4 г катализатора (триэтилбензилхлоридаммония). Далее вносят 1,15-1,2 моль фосгена в течение 1-1,5 час. Постоянство концентрации щелочи (8-10г/.д) поддерживают по рН-метру -путем добавления ее водного раствора в реакциопную среду. После фосгенирования реакционную массу перемешивают 10-15 мин, затем концентрацию щелочи повышают до 12-16 г/л.

Шз

-с ос;ебН4 оСбН4-с

с1Нзо оСНз Суспендирукэт в 2400 мл Ё смеси метилён-45 хлорида с тетрахлорэтаном при соотношении rt- f 4:1. Затем добавляют 2000 мл водного расСНзI

.-С -ОЙСбН4СЙбН4С,(

III II III

dH 000СНз суспендируют, в смеси метиленхлбрида и дйМетилацетамида при соотнощении 5:1. Далее процесс цедут по примеру 1. Выход по- 65

Поликарбонатный лак очищают и полимер высаждают кетонами или спиртами. Выход поликарбоната 93-96% от теории, теплостойкость по Вика 210-225°С, прочность прп разрыве 835 кгс/см, прочность при изтибе 1070 кгс/см, объемное удельное сопротивление ом-см, разрывное удлинение 90-100%, твердость по Бринеллю 15- 16 кгс/см. Физико-механические свойства полученного поликарбоната выще, чем эти свойства поликарбоната иностранных марок «макролон, «пенляйт и лексан.

Пример 2. В реактор с мешалкой загружают 1 моль (630 г) соединения формулы

сн.

СН, твора Щелочи с концентрацией 8-10 г/л. Далее процесс ведут да примеру 1. Пример 3. Загрул ;ают в реактор I моль (690 г) сложного эфира лимера 90-92% от теории, теплостойкость 229°С. Получают прочную прозрачную пленку. : 5 Пример 4. В реактор загружают |Н5 / с-СН суспендируют в 3000 мл смеси метиленхло- 10 ряда и тетрахлорэтаиа при соотношении 4:1. Далее процесс ведут так же, как и в при3891146 1 моль (6Q2 г} сложного эфира формулы «Нз оссен, с: ооCHi мере 1. Выход полимера 94-96% теории, теплостойкость 231°С. Пример 5. В реактор загружают 1 моль (636 г) сложного эфира формулы

Далее процесс ведут по примеру 1. Выход полимера 95-96% от теории, теплостойкость 235°С.

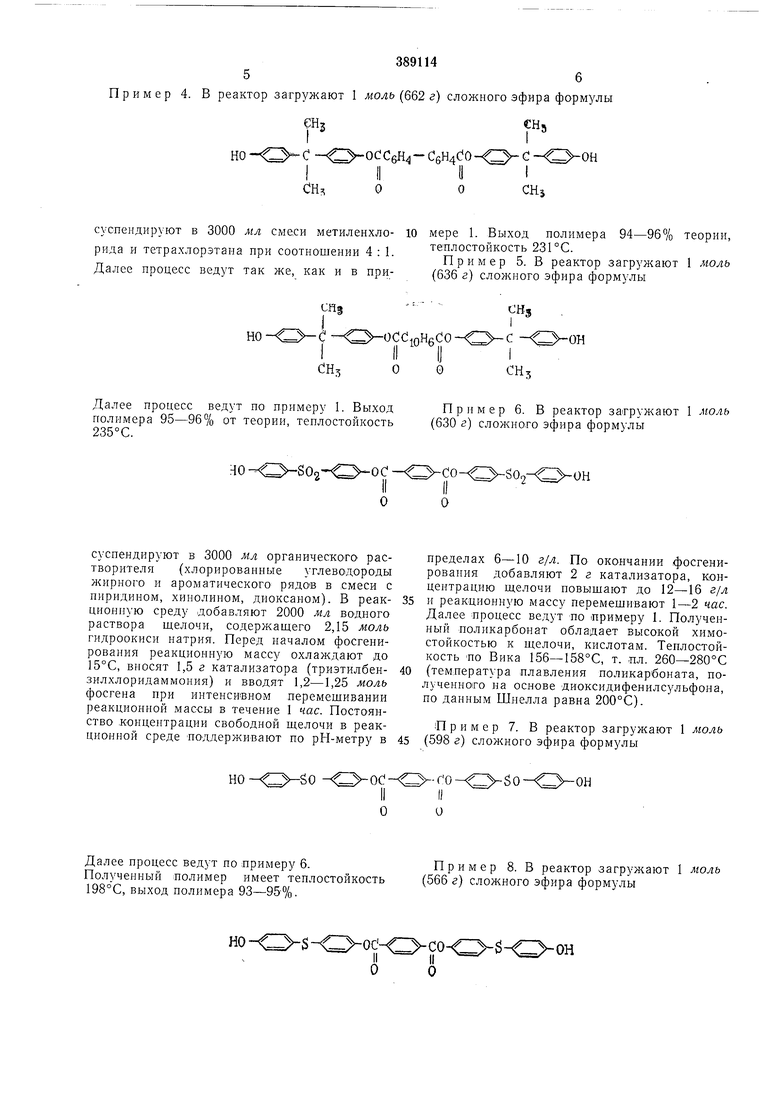

Пример 6. В реактор за гружают 1 моль (630 г) сложного эфира формулы

суспендируют в 3000 мл оргаиическо-го растворителя (хлорироваииые углеводороды жирного и ароматического рядов в смеси с ииридииом, хинолииом, диоксаиом). В реакциониую среду добавляют 2000 мл водного раствора щелочи, содержащего 2,15 моль гидроокиси натрия. Перед началом фосгеиирования реакциоииую массу охлаждают до 15°С, вносят 1,5 г катализатора (триэтилбензилхлоридаммония) и вводят 1,2-1,25 моль фосгена при интенсивном перемешивании реакционной массы в течение 1 час. Постоянство концентрации свободной щелочи в реакционной среде поддерживают по рП-метру в

пределах 6-10 г/л. По окончании фосгенирования добавляют 2 г катализатора, концентрацию щелочи повышают до 12-16 г/л и реакционную массу перемещивают -2 час. Далее процесс ведут по примеру I. Полученный поликарбонат обладает высокой химостойкостью к щелочи, кислотам. Теплостойкость по Вика 156-158°С, т. пл. 260-280°С (температура плавления поликарбоната, полученного на основе диоксидифенилсульфона, по данным Шпелла равна 200°С).

Пример 7. В реактор загружают 1 моль (598 г) сложного эфира формулы

Далее процесс ведут по примеру 6. Полученный полимер имеет теплостойкость 198°С, выход полимера 93-95%.

Пример 8. В реактор загрул ают 1 моль (566 г) сложного эфира формулы

Далее процесс ведут -по примеру 6. Полученный поликарбонат имеет теплостойкость по Вика , выход полимера 90-92%.

Далее процесс 1ведут по примеру 1. Выход полимера 92-94%, теплостойкость 161°С.

Э-0-Si-o- G

NaO

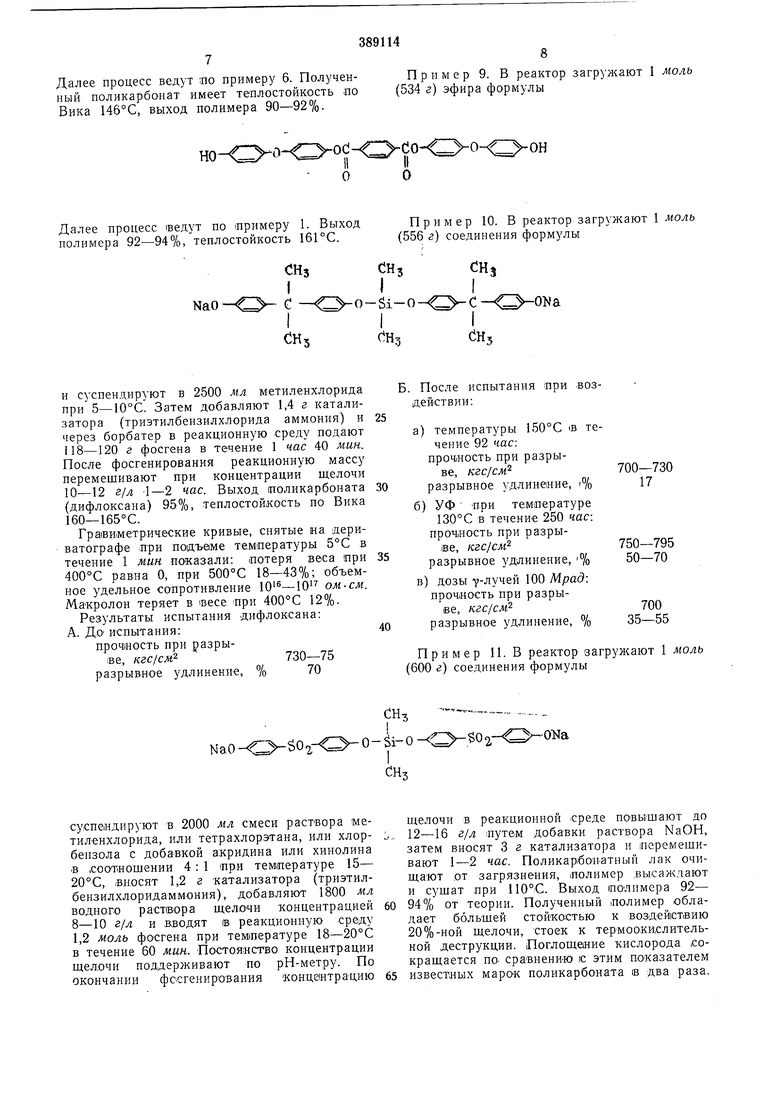

и суспендируют в 2500 мл метиленхлорида при 5-10°С. Затем добавляют 1,4 г катализатора (триэтилбензилхлорида аммония) и через борбатер в реакционную .среду подают 118-120 г фосгена в течение 1 час 40 мин. После фосгенирования реакционную массу перемешивают при концентрации щелочи 10-12 г/л час. Выход поликарбоната (дифлоксана) 95%, теплостойкость по Вика 160-165°С.

Гравиметрические кривые, снятые на дериватографе отри подъеме температуры 5°С в течение 1 мин показали: потеря веса при 400°С равна О, при 500°С 18-43%; объемное удельное сопротивление ом-см. МаКролон теряет в щесе при 400°С 12%.

Результаты испытания дифлоксана: А. До испытания:

прочность при разры|ве, кгс/см 730-75

разрывно-е удлинени-е, %70

NaO- O SO - 0-M-O O §02- -om

суспендируют в 2000 мл смеси раствора метиленхлорида, или тетрахлорэтана, или хлорбеизола с добавкой акридина или хинолина в соотношении 4 : 1 при температуре 15- 20°С, вносят 1,2 г катализатора (триэтилбензилхлоридаммония), добавляют 1800 мл водного раствора щелочи концентрацией 8-10 г/л и вводят в реакционную среду 1,2 моль фосгена при температуре 18-20°С в течение 60 мин. Постоянство концентрации щелочи поддерживают по рН-метру. По окончании фссгенирования конце1нтрацию

Пример 9. В реактор загружают 1 моль (534 г) эфира формулы

Пример 10. В реактор загружают 1 моль (556 г) соединения формулы

. После испытания при воздействии:

а)температуры 150°С ш течение 92 час:

прочность при разрыве, кгс/см 700-730 разрывное удлинение, i%17

б)УФ При температуре 130°С в течение 250 час:

прочность при разрыве, кгс/см 750-795 разрывное удлинение, % 50-70

в)дозы 7-лучей 100 Мрад: прочность при разрыве, кгс/см 700

разрывное удлинение, % 35-55

Пример 11. В реактор загружают 1 моль 600 г) соединения формулы

..,..,,.„.

СНз

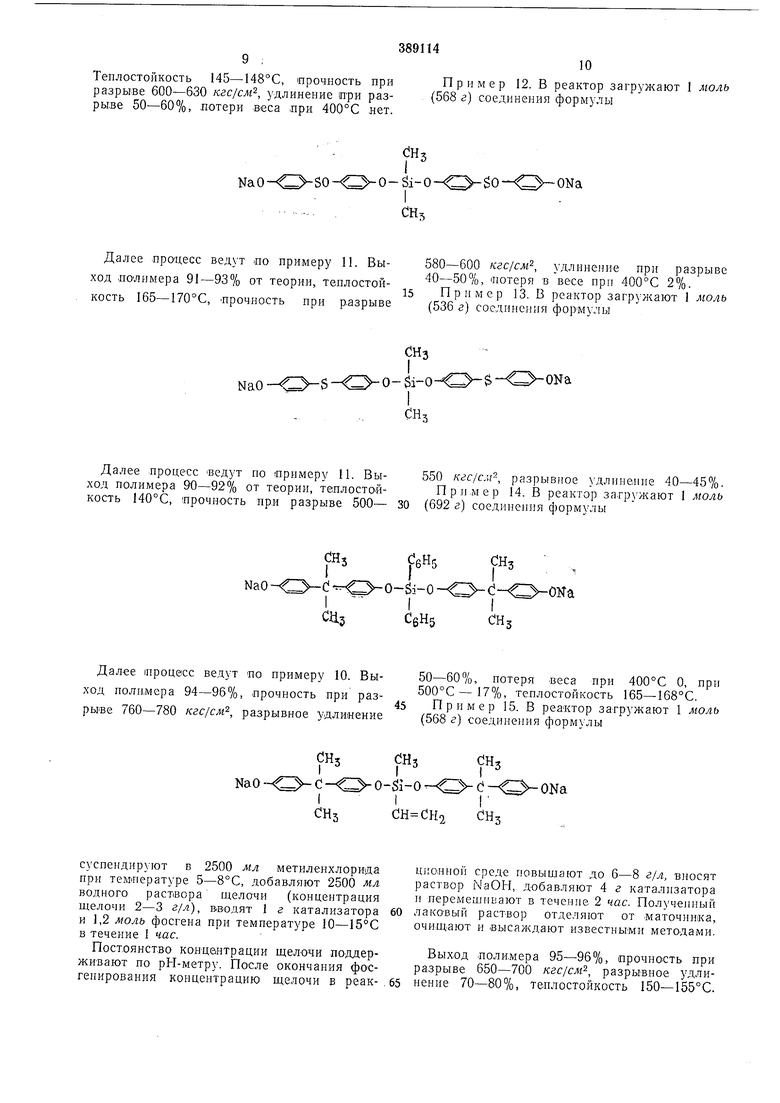

щелочи в реакционной среде повыщают до 12-16 г/л путем добавки раствора NaOH, затем вносят 3 г катализатора и перемешивают 1-2 час. Поликарбоп-атный лак очищают от загрязнения, полимер высаждают и сущат при 110°С. Выход полимера 92- 94% от теории. Полученный полимер обладает большей стойкостью к воздействию 20%-ной щелочи, стоек к термоокислительной деструкции. Поглощение кислорода сокращается по- сравнению ic этим показателем известных марок поликарбоната в два раза. Теплостойкость 145-148°С, прочность при разрыве 600-630 кгс/см, удлинение при разрыве 50-60%, потери веса .при 400°С лет. Пример 12. В реактор загружают 1 моль (568 г) соединения формулы

Далее процесс ведут по примеру П. Выход полимера 91-93% от теории, теплостойкость 165-170°С, Прочность при разрыве

NaO- S- O-pДалее процесс ведут по примеру 11. Выход полимера 90-92% от теории, теплостойкость 140°С, прочность при разрыве 500- 30

580-600 кгс/см, удлииение при разрыве 40-50%, аютеря ввесе при 400°С 2%. 15 Пример 13. В реактор загружают 1 моль (536 г) соединения форму,лы

снз

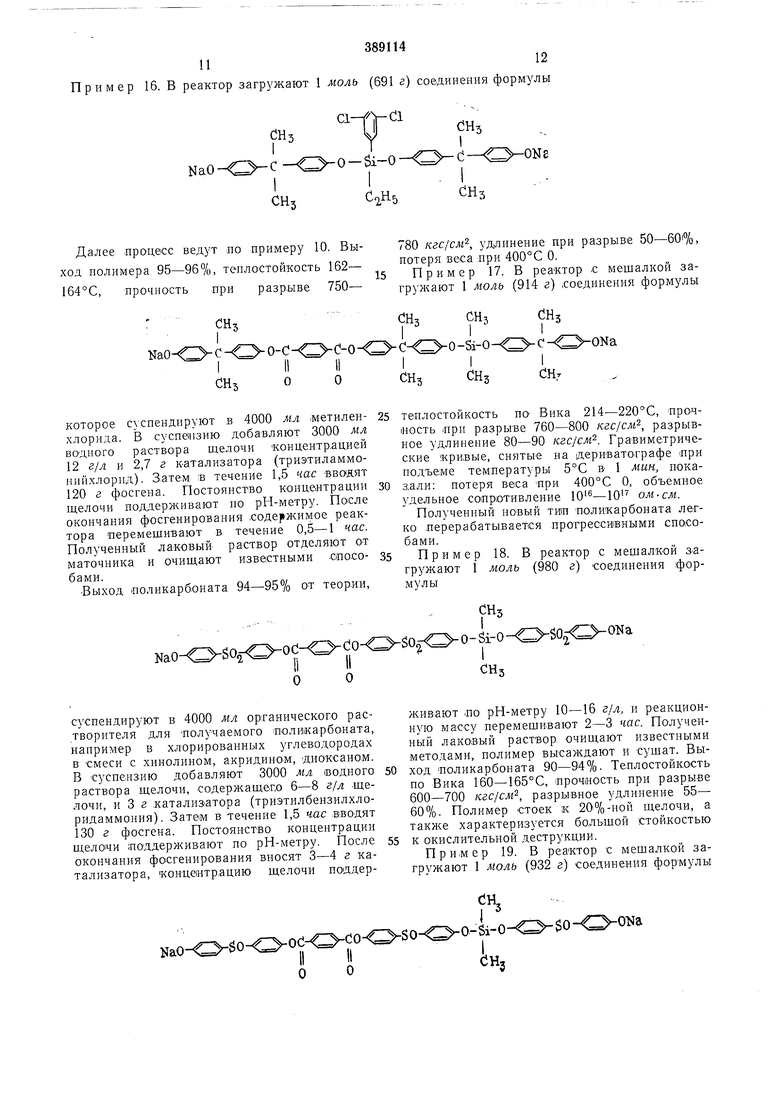

СНз 550 кгс/см, разрывное удлинение 40-45%. При.мер 14. В реактор затрзжают 1 моль (692 г соединения формулы

f6 5уДЗ

СН

;Нг

-Si-0 -О-

СбН5

СН: Далее процесс ведут по примеру 10. Выход полимера 94-96%, прочность при разрыве 760-780 кгс/см, разрывное удлинение 45 50-60%, потеря веса при 400°С О, при 500°С -177о, теплостойкость 165-168°С. Пример 15. В реактор загружают 1 моль (568 г) соединения формулы

NaO--

ONa

суспендируют в 2500 мл метиленхлорида при температуре 5-8°С, добавляют 2500 мл водного pacTiBopa щелочи (концентрация пделочи 2-3 г/л), вводят 1 г катализатора и 1,2 моль фосгеиа при температуре 10-15°С в течение I час.

Постоянство концентрации щелочи лОДдерживают по рН-метру. После окончания фосгенирования концентрацию щелочи в реакциопиой среде повышают до 6-8 г/л, вносят раствор NaOH, добавляют 4 г катализатора и перемешивают в течение 2 час. Полученный лаковый раствор отделяют от маточника, очищ.ают и высаждают известными методами.

Выход полимера 95-96%, прочность при

разрыве 650-700 кгс/см, разрывное удлииение 70-80%, теилостойкость 150-155°С. 11 Пример 16. В реактор загружают

Далее процесс ведут ло примеру 10. Вы-780 кгс/см, удлинение при разрыве 50-60%,

ход полимера 95-96%, теплостойкость 162- «I P ®« п

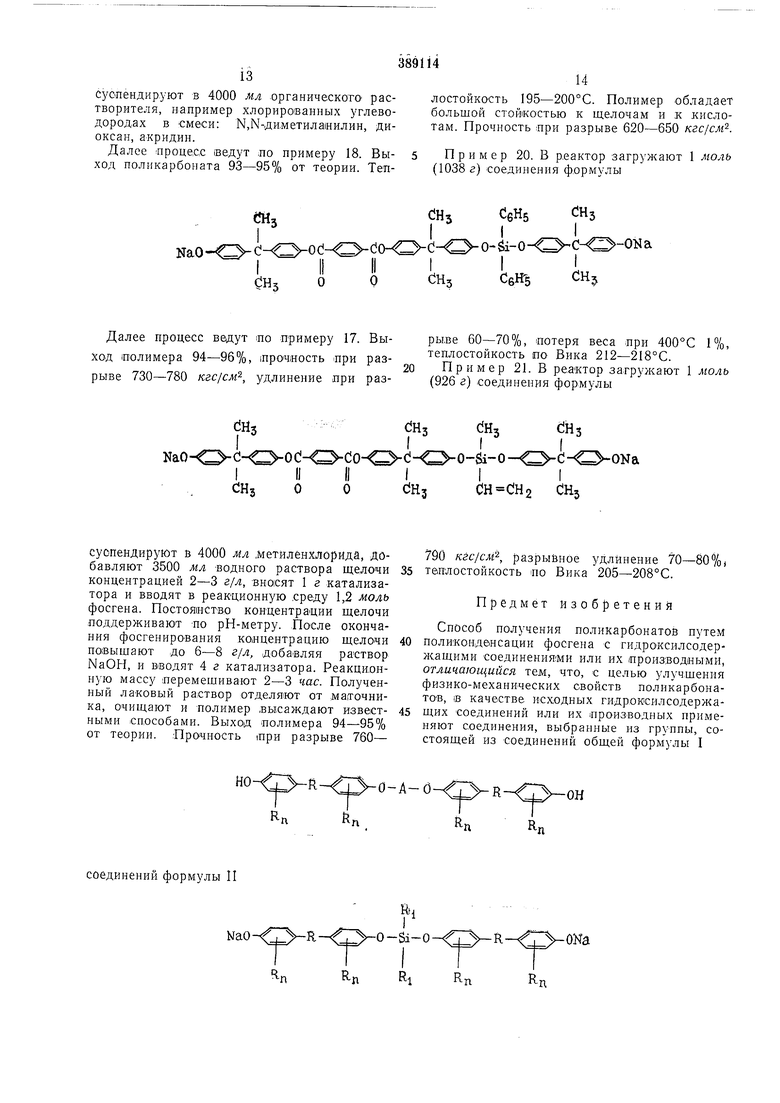

164°С, прочность при разрыве 750-гружают 1 моль (914 г) соединения формулы которое суспендируют в 4000 мл метилеп- 25 хлорида. 13 суспензию добавляют 3000 мл водного раствора щелочи концеитр.ацией 12 г/л и 2,7 г катализатора (триэтиламмонийхлорнд). 3:атем ;в течение 1,5 час -ввадят 120 г фосгена. Постоянство концентрации 30 ш,елочи поддерживают по рН-метру. После окончания фосгенирования -содержимое реактора перемешивают в течение 0,5-1 час. Полученный лаковый раствор отделяют от маточника и очищают известными спосо- 35 бами. Выход поликарбоната 94-95% от теор.ии,

15Пример 17. В реактор с мешалкой за1 моль (691 г) соединения формулы 389114 12 СНзСНзСНз ZVo-Si-0- CIIСНз СНз с;н. теплостойкость по Вика 214-220°С, прочность при разрыве 760-800 кгс/см, разрывное удлинение 80-90 кгс/см. Гравиметрические кривые, снятые на дериватографе при подъеме температуры 5°С в 1 лшн, показали: потеря веса при 400°С О, объемное удельное сопротивление ом-см. Полученный новый тип поликарбоната легко перерабатывается прогрессивными способами. Пример 18. В реактор с мешалкой з агружают 1 моль (980 г) соединения формулы

суспендируют в 4000 мл органического растворителя для получаемого поликарбоната, например в хлорированных углеводородах в смеси с хинолином, акридином, диоксаном. В суспензию добавляют 3000 мл (водного раствора шелочи, содержащего 6-8 г/л щелочи, и 3 г катализатора (триэтилбензилхлоридаммония). Затем в течение 1,5 час вводят 130 г фосгена. Постоянство концентрации шелочи поддерживают по рП-метру. После окончания фосгенирования вносят 3-4 г катализатора, конпентр.ацию ш,елочи поддерживают по рН-метру 10-16 г/л, и реакционную массу перемешивают 2-3 час. Полученный лаковый раствор: очиш,ают известными методами, полимер высаждают и сушат. Выход поликарбоната 90-94%. Теплостойкость по Вика 160-165°С, прочность при разрыве 600-700 кгс/см, разрывное удлинение 55- 60%. Полимер стоек к 20%-ной щелочи, а характеризуется большой стойкостью к окислительной деструкции.

Пример 19. В реактор с мешалкой загружают 1 моль (932 г) соединения формулы

NaO

13

сзопендируют в 4000 мл органического растворителя, ргапример хлорированных углеводородах в смеси: К,Ы-ди.метила1Нилин, диоксан, акридин.

Далее лроцесс 1ведут ло примеру 18. Выход поликарбоната 93-95% от теории. Теп14

лостойкость 195-200°С. Полимер обладает большой стойкостью к щелочам и к кислотам. Прочность при разрыве 620-650 кас/см.

Пример 20. В р.еактор загрулсают 1 моль (1038 г) соединения формулы

Далее процесс ведут по примеру 17. Выход полимера 94-96%, (прочиость при разрыве 730-780 кгс/см, удлинение при разрыве 60-70%, потеря веса при 400°С 1%, теплостойкость по Вика 212-218°С. 20 Пример 21. В реактор загружают 1 моль (926 г) соединения формулы

суспендируют в 4000 мл .метиленхлорида, добавляют 3500 мл ВОДНОГО раствора щелочи концентрацией 2-3 г/л, вносят 1 г катализатора и вводят в реакционную .среду 1,2 моль фосгена. Постоянство концентрации щелочи поддерживают по рН-метру. .После окончания фосгенирОВания концентрацию щелочи П01выщают до 6-8 г/л, доба-вляя раствор NaOH, и вводят 4 г катализатора. Реакционную массу перемещивают 2-3 час. Полученный лаковый раствор отделяют от маточника, очищают и полимер .высаждают известными способами. Выход полимера 94-95% от теории. .Прочность лри разрыве 760-

-V-R- n o-A-d- TVRRnRnRn

соединений формулы П

790 кгс/см, разрывное удлинение 70-80%) теплостойкость по Вика 205-208°С.

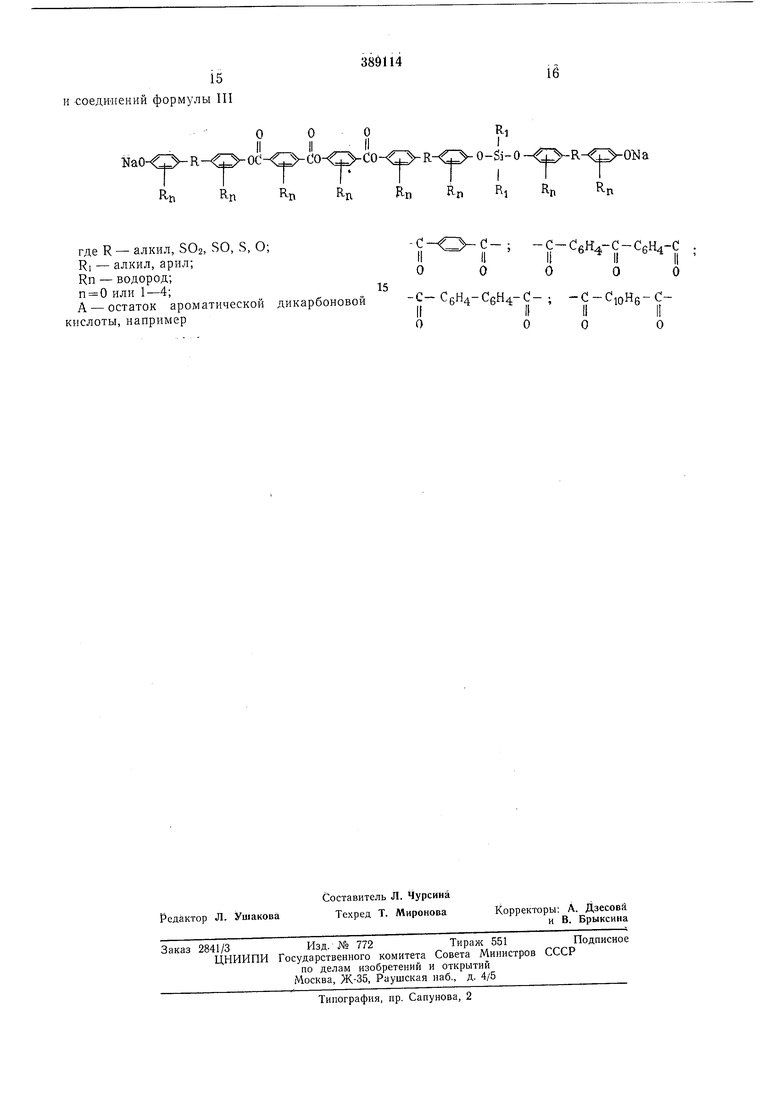

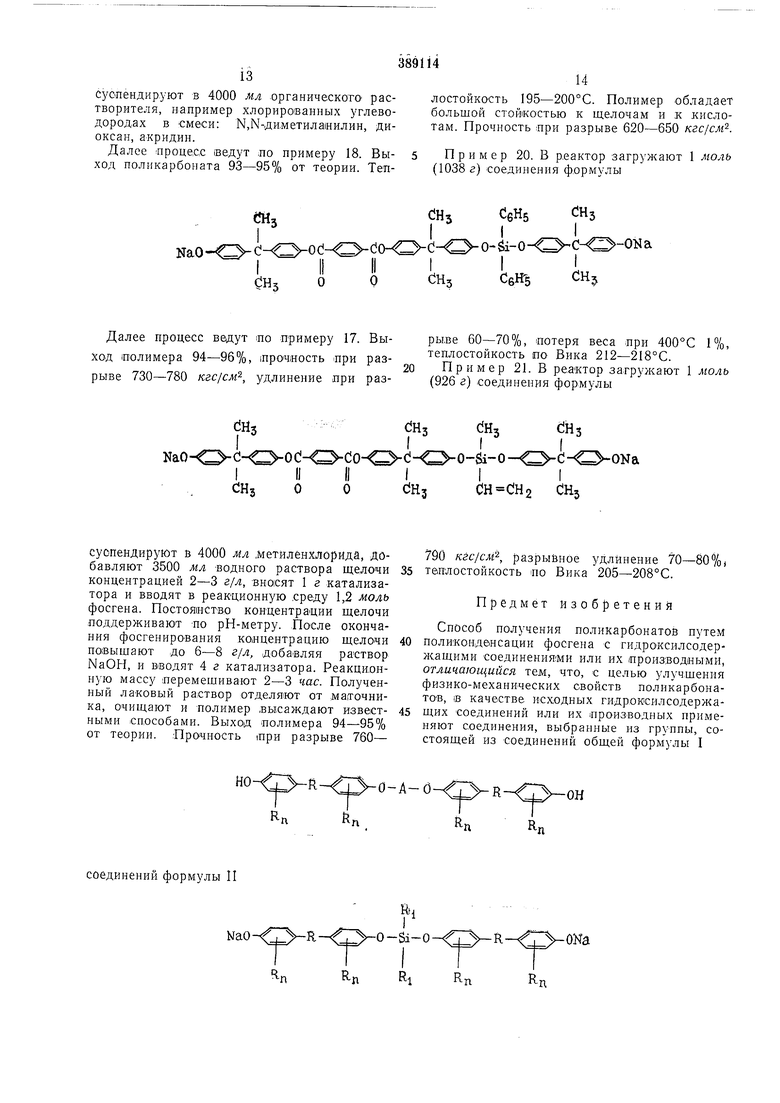

Предмет изобретений

Способ получения поликарбонатов путем поликонденсации фосгена с гидроксилсодержащими соединениями или их производными, отличающийся тем, что, с целью улучшения физико-Механических свойств поликарбонатов, IB качестве исходных гидроюснлсодержащих соединений или их производных применяют соединения, выбранные из группы, состоящей из соединений общей формулы I ГТ

Rr

f

О-si-0-cr:WR--eTVoNa

Ri

Rr

15

и соединений формулы III R- 0-Si-Огде R - алкил, SO2, SO, S, О; RI - алкил, арил; Rn - водород;

n 0 или 1-4;

А - остаток ароматической дикарбоновой кислоты, например

389114

16

-тг. ЕП RI

-с-СеН,-С-СеН4-С

Ооо и

-с-с,„,-ад,-с-. -с-с,„„,-R

Авторы

Даты

1973-01-01—Публикация