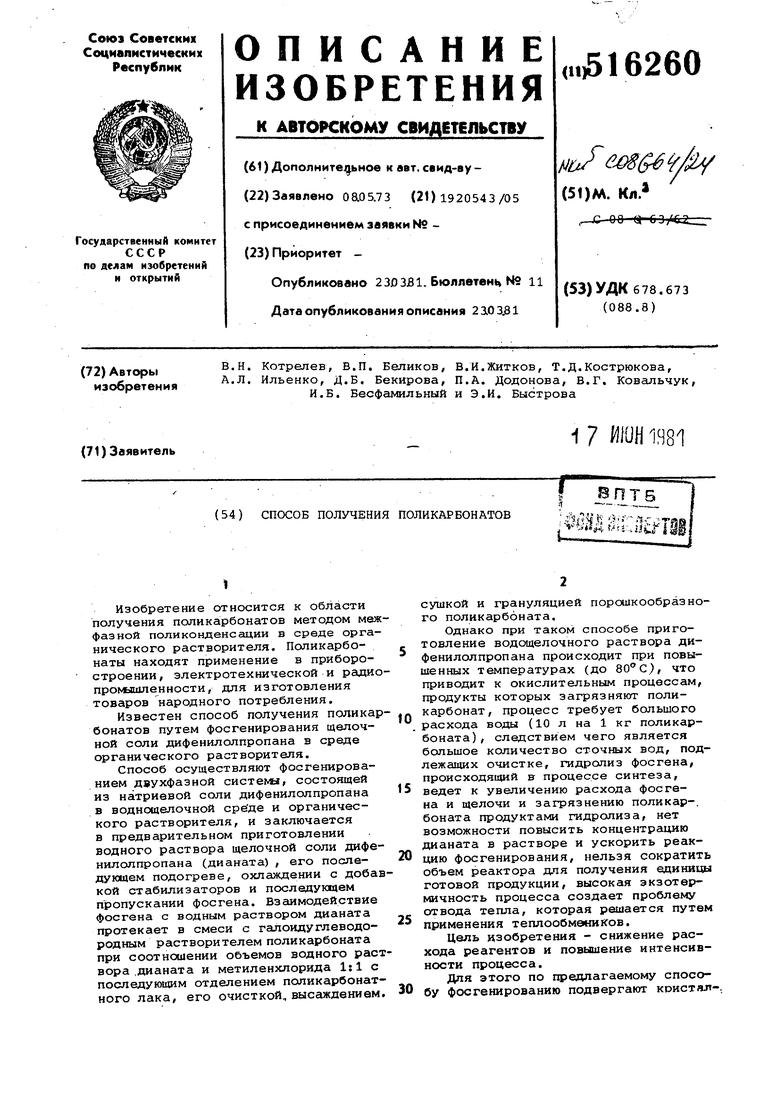

логидрат щелочной соли дифенилолпропана, предварительно суспендированны в органическом растворителе. Это позволяет также резко сократить расход воды (1л на 1 кг поликарбоната) , примерно в 10 раз по сравнению с известным способом. Уменьшение расхода воды и понижение расходных коэффициентов фосгена и щелочи (в среднем на 20%) позволяет значительно повысить полезный объем реактора, и его производительность и.не ограничивает размеры реа тора, так как съем тепла экзотермической реакции осуществляется путем конденсации кипящего растворителя. Проведение синтеза в отсутствии свободной воды в реакционной зоне во время фосгенирования позволяет вести процесс при повышенной температуре, поскольку при этом не про исходит гидролиза продуктов и появляется возможность повысить скорос фосгенирования. Синтезпроводят следующим образо Твердый дифенилолпропан (1 моль) суспендируют в органическом растворителе при перемешивании непосред ao-Q-i-fОбразовавшийся кристаллогидрат щелочной соли дифенилолпропана имее вид белых твердых чешуек, равномерн распределенных в метиленхлориде. Пр дукт отделяют от метиленхлорида на воронке Вюхнера и подсушивают на во духе или в термошкафу при 38-40°С. Кристаллогидрат дианата, вьщелен ный в чистом виде,, имеет химическую формулу СН5 -C-/VONa 5Н20 Молекулярный вес 380-, Содержит б моль кристаллизационной воды, что составляет 28,5%. Представляет. собой белый сыпучий порошкообразный продукт,хорошо растворимый в воде и не. .растворимый в метиленхлориде ацетоне, спирте (в последних хорошо растворяется дифеиилолпропан Теряет кристаллизационную воду при +140С и темнеет.Не плавится до ЗОО Способ получения поликарбоната путем фосгенирования суспензии крис таллогидрата дианата практически ис ключает процесс окисления динатриевой соли, дифенилолпропана до таких

СН,

о-1Га- -2Н20сн.

ЗН.20 ственно в реакторе.Затем в суспензию при перемешивании вводят 2 моль NaOH и 4 моль воды. Вода, образовавшаяся в процессе реакции дианата и щелочи (2 моль) и введенная со щелочью (4 моль), присоединяется в виде кристаллизационной воды к дианату. В полученную суспензию кристаллогидрата дианата пропускают фосген (1 моль). Затем в реакционную смесь вводят катализатор 0,5 моль NaOH в виде 10%-ного водного раствора и перемешивают 1 - 2ч. В процессе перемешивания происходит рост цепи полимера, прекращающийся введением обрывателя цепи цо достижении заданной вязкости. Полученный лак отделяют от солей и перерабатывают в гранулированный поликарбонат известными способами. Кристаллогид ат щелочной соли дифенилолпропана образуется при взаимодействии дифенилолпропана ЙЬ щелочью в среде метилеН5Шорида, при этом реакционная вода (2 моль) и 4 моль воды, введенной со щелочью, связываются с молекулой дифенолята по схеме монофункциональных соединений, как параизопропенилфенол и фенол. Эти соединения обрывают молекулярную цепь полимера на стадии ее роста и привносят в образующийся полимер фракций с низким молекулярным весом (до 7-9 тыс). Низкомолекулярные фракции в обычном способе составляют 25-35% (по графикам молекулярно-весового распределения). Образующийся при этом полимер обладает желтым или кори.чневым цветом. Термостабильность такого полимера при переработке в изделия недостаточна, например, в тачание 12-14 мин при 240-250 С полимер углубляет свою окраску до темно-коричневой, а молекулярный вес снижаетсл с 27000 до 14000. Физико-механические характеристики образцов также снижаются. Содержание низкомолекулярных фракций в поликарбонате, полученном по предлагаемому способу, не превышает 7-9%, полимер практически бесцветен. При вьщержке расплава в течение 40мин при 250-280 С его молекулярный вес снижается не более, чем на 4-6%, например от 32000 до 28600. По данному способу можно получать полимер с.любым желаемым молекулярным

весом, выход полимера во всех случаях превышает 97%.

Молекулярный вес образующегося поликарбоната регулируется обрывателями цепи, например фенолом, третичным бутилфенолом и другими однофункциональными соединениями, которые . вводятся в реакционную среду при достижении желаемой вязкости.

Пример 1, В реактор объемом 2/5 м с мешалкой загружают 1200 л метиленхлорида и при перемешивании вводят 228 г дифенилолпропана, в полученную суспензию приливают 80 кг едкого натра, растворенного в 72 кг воды, и продолжают перемешивание 15-17 мин. В образовавшуюся суспен1ЦИЮ кристаллогидрата динатриевой соли дифенилолпропана в метиленхлориде пропускают 99 кг фосгена в течение 45 мин, поддерживая температуру в реакционной массе при помощи внешнего охлаждения в интервале 28-32 с. После окончания фрсгенирования перемешивание продолжают 15-20 мин, затем добавляют 200 кг 10%-ного раствора едкого натра и 1 кг катализатора триэтилбензилхлорида аммония.

Реакционную массу выдерживают при 25-38с и перемешивании 2 ч. По достижении необходимой вязкости раствора (или молекулярного веса) в реакто добавляют 2 кг фенола. Через 10-15ми отделяют раствор поликарбоната в метиленхлориде от водной фазы, промлвают от солей и щелочи водой, выделяют поликарбонат из раствора ацетоном, сушат и гранулируют.

Выход поликарбоната 247 кг или 97% от теоретического. Молекулярный вес-32-35 тыс., температура плавления 231-235С.

П р и м е р 2. Получают поликарбонат аналогично примеру 1, но Фосгенирование проводят 1,5 ч при 2538°С. После фосгенирования реакционную массу перемешивают 1 ч до достижения необходимой вязкости, а затем

добавляют в реактор 0,5-0,7 кг фенола и перемешивают еще 15 мин. . Раствор отделяют от водной фазы, промывают от солей и щелочи водой, полимер выделяют, сушат. Выход полимера 250 кг или 98%, молекулярный вес 90-115 тыс., температура плавления выше . Полимер с таким молекулярным высом идет только на пленку, получаемую методом полива из раствора.

o

Примерз. В реакционную колбу с мешалкой и термометром загружают 400 мл метиленхлорида и 57 г дифенилолпропана. При непрерывном перемешивании и температуре 16°С посте5пенно прибавляют 20 г едкого натра, предварительно растворенного в 18 мл воды. Через 15 мин температура реакционной массы поднимается до 36-37С. Затем проводят фосгенирование, пропус0кая 25 г фосгена в течение 17-18 мин при температуре реакционной массы 37-40°С, после чего смесь перемешивают еще 15 мин, затем в нее вводят 60 мл 10%-ного раствора едкого натра и 0,25 г катализатора. По достиже5нии необходимой вязкости в реактор вводят 0,3 г фенола-, растворенного в 25 мл метиленхлорида, и смесь перемешивают 30 мин при 38°С.

Выход поликарбоната 61,6 г юш

0 97% от теоретического, молекулярный вес полимера 36-42 тыс., температура размягчения 247°С.

Поликарбонат.,полученный по данному способу,бесцветен,обладает мень5шей полидисперсностью, большей текучестью при тех же молекулярных весах, повьлшенной термостабильностью. По своим основным физико-механическим показателям полученный поликарбо0нат соответствует поликарбонату, полученному известными способами.

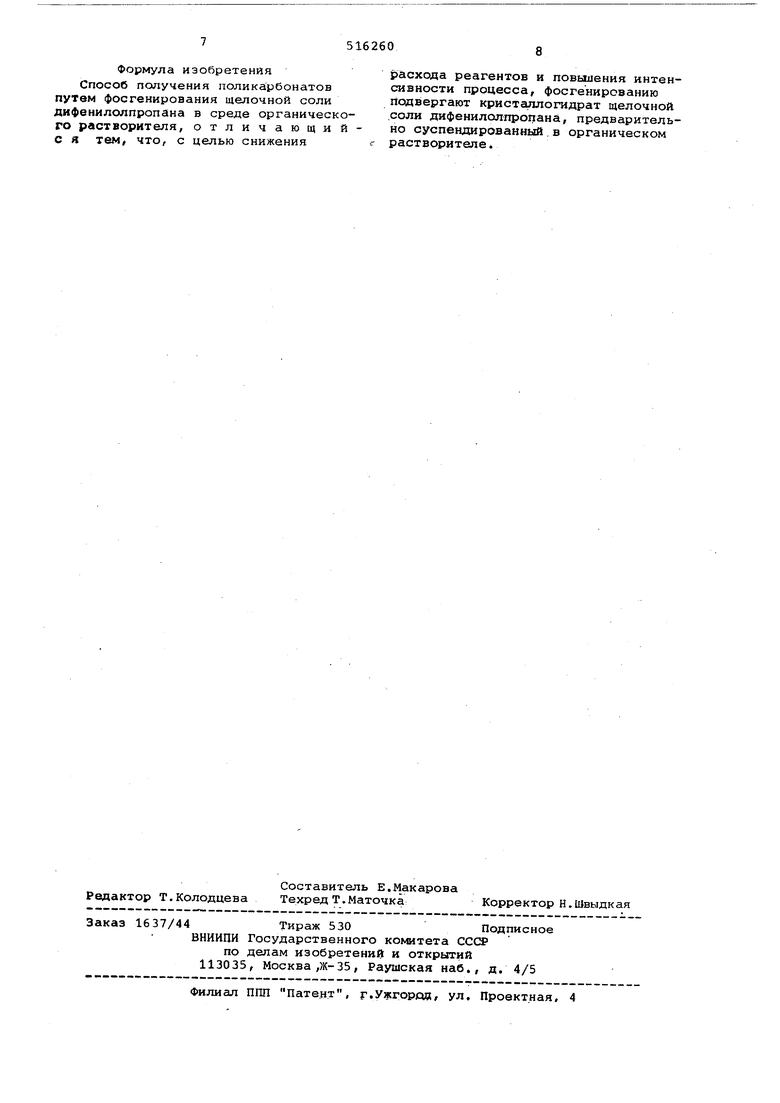

В таблице приведены сравнительные данные по расходу реагентов и времени фосгенирования для известного способа и предлагаемого.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТОВ | 1977 |

|

SU672872A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТОВ | 2008 |

|

RU2378296C2 |

| Способ получения поликарбонатов | 1978 |

|

SU1043151A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТА | 1991 |

|

RU2010810C1 |

| АЛКИЛФЕНОЛ ДЛЯ УСТАНОВЛЕНИЯ МОЛЕКУЛЯРНОГО ВЕСА И СОПОЛИКАРБОНАТ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2009 |

|

RU2505556C2 |

| Способ получения поликарбоната | 1991 |

|

SU1837061A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТА | 1998 |

|

RU2132339C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛОКСАН-ПОЛИКАРБОНАТНЫХ БЛОК-СОПОЛОМЕРОВ | 2005 |

|

RU2277546C1 |

| ПОЛУЧЕНИЯ ДЙФЕНИЛОЛПРОПАНПОЛИКАРБОНАТА | 1967 |

|

SU191804A1 |

| Способ получения поликарбонатов | 1974 |

|

SU592362A3 |

Расход гидроокиси

натрия на 1 моль дианата,

моль

Расход фосгена на 1 моль дианата, моль

Время реакции фосгенирования, мин

2,5

1Д 20,0

75162608

Формула изобретениярасхода реагентов и повыиения интенСпособ получения поликарбонатовсивности процесса, фосгенированию

путем фосгенирования щелочной солиподвергают кристаллогидрат щелочной

дифенилолпропана в среде органическо-.соли дифенилолпропана, предварительго растворителя, отличающий-но суспендированный .в органическом

с я тем, что, с целью снижения г-растворителе.

Авторы

Даты

1981-03-23—Публикация

1973-05-08—Подача