1

Мзобретеиие касается способа получения эпоксидных олигамерОБ, перерабатываемых п-ри отверждении в полимеры.

Известел способ получения эпоксидных олигомеров на осчюве дифенилоллропана, заключаюпии.ся в том, что бисфенол обрабатывают эпихло;ргидри1ном при их :молярном соотношении 1:1 -10 в nipncyrcTtBHH третичных аминов при температуре 50-130°С. Образуюпдаеся хлоргидриповые эфиры делидрохлорируют тве-рдон гидроокисью щелочных металлов при .ЗО-70°С iB среде орга нического растворителя ги полученную смолу выделяют из реакционной зоны по обычной |Методике.

П1родукты такого тиеа, отверждаемые ами11ам1и, ангидридами кислот и др., обладают ценным ко М:Нлексом свойств и широко применяются.

Однако такие отвержденные эпоксидные полимеры отличаются относительно невысокой термическон устойчивостью. Теплостойкость по Мартенсу эпоксидных полимеров на основе дифенилолпропана не превышает 150°. Большинство отверждеиных диглицидиловых эфиров двухатомных фенолов в условиях дилам.ического термогратаиметрическОГо анализа «ачинают деструктироваться ;при 250-280°С.

Большей те|рмичеокой устойчивостью обладают эпоксидные полимеры на основе циануровон илИ изоииануровой кислот, фосфорни2

трилхлорида, а также ц,иклоал(1фатические эпоксиды. Однако эпоксидные полимеры такого ти:па отличаются низкой водостойкостью (полимеры -на основе циаиуровой кислоты), а больип-гнствО ци-клоал1И:фатичбс«их апоксидов полышенной хрупкостью. KpOiMe того, по сравнению с диглицидиловыми эфирами двухатомных феиолов такие элоксиды более сложны в переработке и требуют очень строгого соблюдения режимов отверждения.

Предметом изобретения является способ получения легко перерабатываемых эпоксидных полимеров, обладаюш,|Их физико-мехаиическимн свойствами, прагсуш,ими полимерам на основе диглицидиловых эфиров двухатомиых фенолов, и даже превосходящих последние, а также эпоксидные полимеры иа основе циануровой и изоциапуровой кислот, циклоалифатических эпоксидов и т. п., обладающих высоко термостойкостью.

Кроме того, отличительной чертой способа получения эпоксидных полимеров является получение большого коксового -остатка ори нагревании отвержделных продуктов до высоких температур, что расширяет возмол :ности использования этих лолимеров.

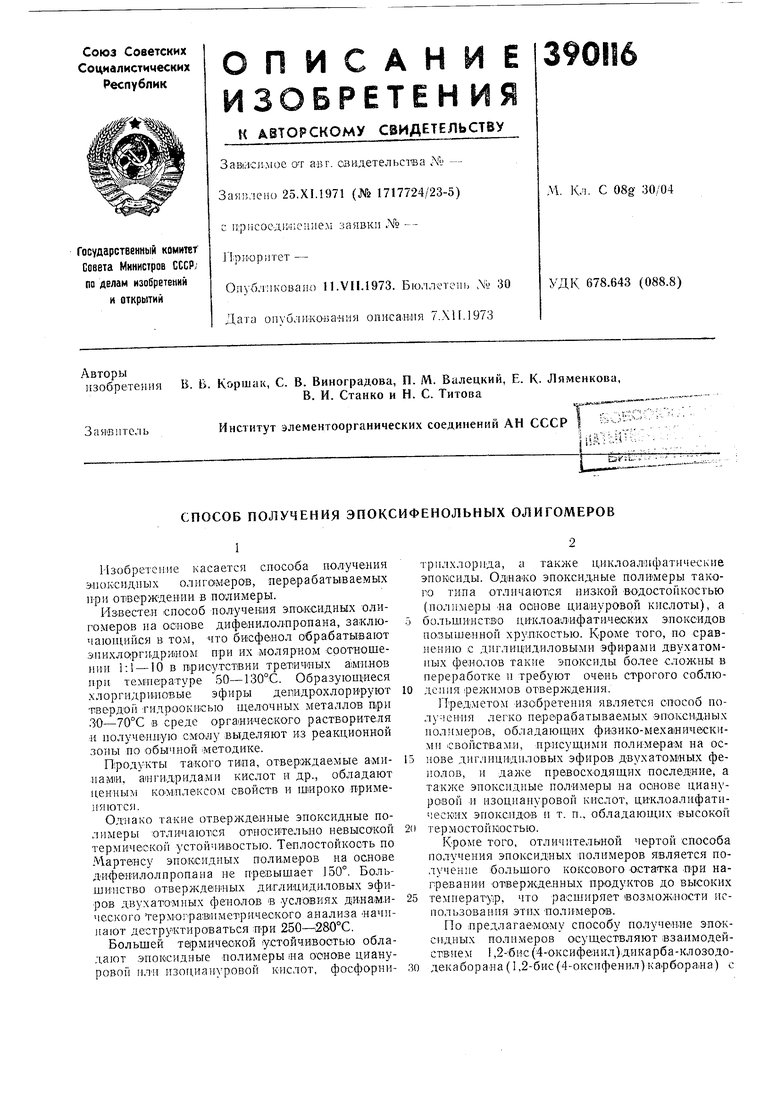

По предлагаемому способу получение эпоксидных полимеров осуществляют взаимодействием 1,2-бис (4-оксифенил) дикарба-клозододека бор ала (1,2-бис (4-оксифенил) карборала) с

эпихлоргидрином в условиях, исключающих разрушеиие карборановых циклов до менее тер мическй устойчивых .производных дикарбаундека-бората. Это достигается тем, что процесс Э|П10ксиди1рова;ния 1у2-бис(4-оксифенил)карбарана эцихлоргидрином осуществляют в две стадии. На oepiBofi стадии при темлературе

OHtm СНг-СН-СНоС li Ч

50-90°С, преимущественно 65-75°С, в течение 6-12 час проводят взаимодейсгв.ие 1,2бис(4-аксифенил) карбораиа с эпихлоргидрипом iB присутствии каталнтичеоких количеств третичлых амИнов, в «ачестве которых могут служить тризтиламин, диметилалилии и т. п.

М /

О

-cicHr7-cR,o

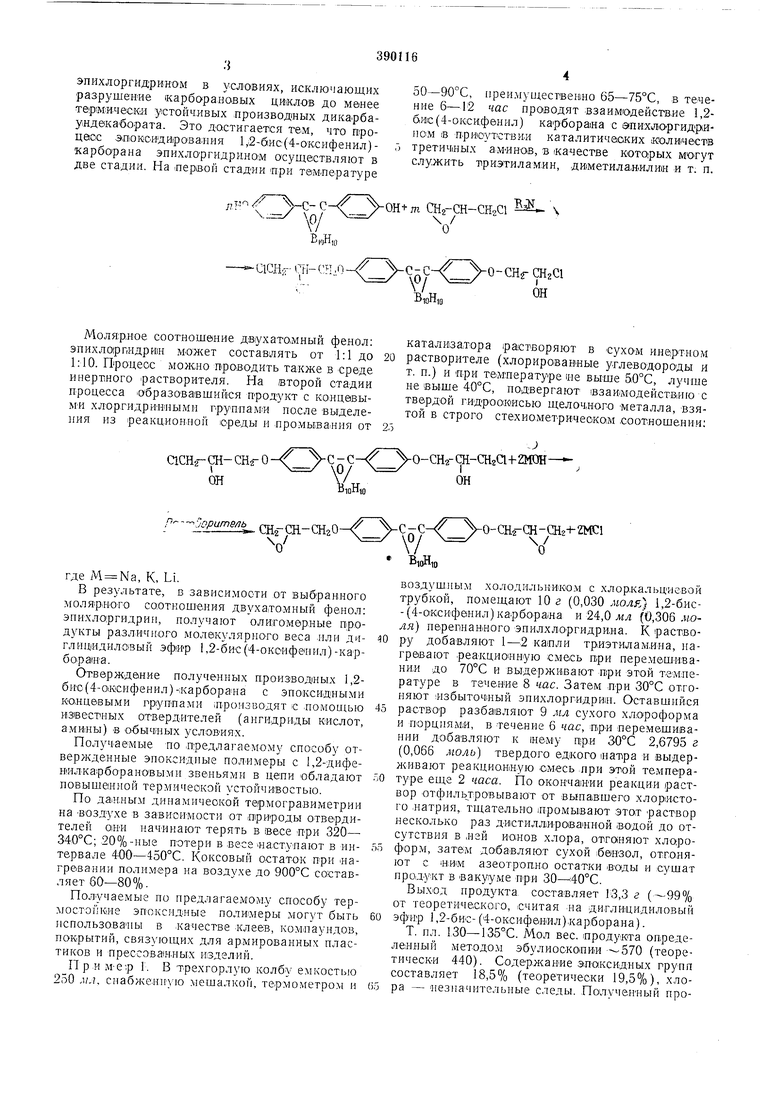

О-СНгСНгС ОН Молярное соотнощение дв|ухато,мный фенол: энихло рГ|НдрИ1Н может составлять от 1:1 до 20 1:10. Процесс можно проводить также в среде инертного растворителя. На второй стадии процесса Образовавшийся продукт с концавыМИ хлоргидриинымн группами после выделения из реакционной среды и промыва-иия от 2.3 ClCHr-CH- СНГ О о ,ОП10 катализатора растворяют в сухо-м инертном растворителе (хлорированные углеводороды и т. ц.) и при те-млературе ие выще 5;0°С, лучше не выше 40°С, подвергают 1взаи гадейств;ию с твердой гидроокисью щелочного металла, взятой в строго стехиометричеоком соотношении: .-} 0-СН2-СН-СНгС1 2МШjopums/ib

СНг-СЕ-СНгО 0

о-снг-сн-снз- -гмс

О

где M Na, К, Li.

В результате, в зависимости от выбранного моляр-иого соотношения двухатомный фенол: эпихлоргидрин, получают олигомерные продукты различного молекулярного веса или дчглицидиловый 1,2-бис (4-оксифеннл) -карбор aiH а.

Отверждение полученных производных 1,2бис(4-01ксифенил)-1карбора1на с эпоксидными КО.НЦ6ВЫМИ группами ;производят с ломощью известных отвердителей (аигидриды кислот, амины) в обычгных условиях.

Получае мые по .предлагаемому способу отвержденные эпоксидные полИмеры с 1,2-дифеНИлкарборановыми звеньями в цепи обладают повышенной термической устойчивостью.

По даН.ным динамической термогравиметрии на воздухе в завис имости от природы отвердителей oiHH начинают терять в весе -при 320- 340°С; 20%-ные потери в весеНаступают в интервале 4 00- 450°С. Коксовый остаток при нагре/вании полимера на воздухе до 900°С составляет 60-80%.

Получаемые по предлагаемому способу термостойкие эпоксидные полимеры могут быть использованы в .качестве клеев, компаундов, покрытий, связующих для армированных пластиков и прессовальных изделий.

Прим-е;р Г. В трехгорлую колбу емкостью 250 л/л, снабженную мешалкой, термометром и

воздушным холодильником с хлор.кальциевой трубкой, помещают 10 г (0,030 ЛЮЛ.Е) 1,2-б,нс-(4-01Ксифвннл)карбора«а н 24,0 мл (0,306 .моля) нерелнанНОго эпилхлоргидрина. К раствору добавляют 1-2 ка-пли триэтилам.ииа, нагре1вают реакционную смесь при перемешивании до 70°С и выдерживают при этой температуре в течение 8 час. Затем лри 30°С отгоняют избыточный эпихлоргидри1и. Оставшийся

раствор разбавляют 9 лл сухого хлороформа и порциями, в течение 6 час, при перемешивании добавляют к 1нему при 30°С 2,6795 г (0,066 моль) твердого едкого натра и выдерживают ,Н1ную Смесь при этой температуре еще 2 часа. По окончаиии реакции раствор oтфильJpoвывaют от выпавшего хлористого .натрия, тщательно нромьшают этот раствор несколько раз дистиллированной водой до отсутствия в лей ио;нов хлора, отгоняют хлороформ, затем добавляют сухой бен-зол, отго.няют с НИМ азеотропно остатки воды и сушат продукт в вакууме при 30-40°С.

Вы.чод продукта составляет 13,3 г (-99% от теоретического, Считая на диглицндиловый

эфнр 1,2-бис-(4-оксифвнил).карборана).

Т. пл. 130-135°С. Мол вес. продукта определелный методом эбулиоскопии -570 (теоретически 440). Содержание эпо ксидных групп составляет 18,5% (теоретически 19,5%), хлоpa - незначительные следы. .Полученный продужт раСтворим в ацето,не, хлороформе, бензоле .и других органичаских растворителях. Строеиие получаниото диглицид/илового эфира подтверждается даннЫМИ ИК-опектроскопи:и И элементного состава.

П р :2. Исходные компоненты и ус повия .Пр0 веден;ия ситтеза аналогичны олксанным гв -п.римбре 1. Берут Q г (0,006 жоля) 1,2-бис (4-01К1с ифенил)-карбораяа, 2,4 тл (0,026 моля эпихлорпидрииа, 0,5359 г (0,013 моля) -твердого едкого натра и 25 мл хлороформа.

Выход продукта 2,58 г ( -99% от теоретического, считая .на дигЛИЦидиловый эфир 1,2бис(4-оксифенил)-карбораиа. Т. ол. 126- 31°С. Мол. вес нродукта, определенный эбулиоокопичвским методо м -460 (теорети:чеоки 440). Содержание эпо1ксиД|Ных групп составляет 19,5% (теоретически 19,5%), хлора - яе31нач;ителы1ые следы. Полученный продукт растворим :в ацето1не, хлорО форме, бензоле и других органических растворителях.

П рн м е р 3. 1,00 г (0,003 моля диглицндилового эфира 1,2-бис-(4-оксифе.)-карбоpaiHa, полученного в соответствии с описанным в нрИМере 1, смешивают с 0,54 г (0,003 моля) ангндр ида надиковой кислоты, нагревают до 120°С 1И выдерживают нри этой темнературе, а затем нри 140, 160 н 180° ио 4 часа соответственно.

Получают нерастворимый .продукт, температура начала деформации которого по термомехаиической кривой составляет 365°С. Температура начала его разложения на воздухе по данным дина;мичеокого термогравиметрйческого апализа нрн скорости подъема температуры У/мин составляет около 340°С. Температура 20%-ной нотери в весе по данным динамнческого термогравиметрического анализа на 1воздухе равна 430°С. Потери в весе нри 900°С составляют -25%, т. е. коксовый остаток составляет 75%.

Прнмер 4. 1,00 г (0,003 моля) диглицидилового эфира 1,-2-бис-(4-оксифенил)карборана, полученного в соответствии с описанным в примере 1, смешивают с 0,54 г ангидрида метилтетрагидрО|фталевой кислоты, 1нагревают до 120°С и выдерживают при этой температуре при 140° н 160°С по 4 часа, соответственно.

Температура начала деформации полномера из термомеханинеской кривой 320°С. Тем.пература начал.а деструкции на воздухе по данII ы м дин а1МИЧ ecKOiro тер м огр ав етрм ч еоко го анализа составляет около 320°С. Темнература 20%-ной потери в весе ио да1Н1Ным динамической термограВИ.метрии на воздухе около 400°С. Потери в весе при 900°С составляют ЗВ%, т. е. коксовый остаток 62%.

Пример 5. 1,00 г (0,003 моля) диглидидилового эфира 1,2-бис(4-оксифенил)карборана, полученного в соответствии с описганным в примере 1, смешивают с 0,42 г (0,003 моля) аи В это.м и в других случая.х нагрузка 0.8 кг/см при скорости подъема температуры 80°//пг.

гидрида фталевой кислоты, впрыскивают Д: метила1нилин, нагревают до 120°С и выдерживают при этой температуре 1 час и затем при 50°С - 10 час.

Температура начала дефор.мации отвержде1ннО:Го продукта из термомеханичеокой кривой 320°С. Темнература начала деструкции на воздухе по данным дина мического термогра1ВИметрического анализа составляет около

0 320°С. Темнература 207о-ной потери в весе по данным динамической термогравиметрии на воздухе около 400°С. Потери в весе при 900°С составляют - 30%. т. е. коксовый остаток 70%.

5

П р И:М ер 6. 1,00 г (0,003 моля) диглицидилового эфира 1,2-|бнс(4-окоифенил)карборана, полученного в соответствии с 01писанным в 1, смешивают с 0,50 г (0,003 моля) ангидрида метилэндиковой кислоты, впрыскива0ют ди,.мeтилaiпили,п, нагревают до 120°С и выдерживают нри этой температуре 1 час, при 150°С - 3 часа и при 260°С - 15 час.

Те.мнераггура начала деформации отвержденного продукта из термомеханнческой вой 340°С. Температура начала деструкции на воздухе но данным динамического термограви.метрнческого аналнза составляет около 340°С. Темнература 20%-ной потеря в весе по данным динамической термогравиметрии на

0 воздухе около 440°С. Потери в весе при 900°С составляют 25%, т. е. коксовый остаток 75%.

Пример 7. 1,00 г (0,00,3 моля) диглицидилового эфира 1,2-:бнс(4-оксифенил) карборана, полученного в соответствии с описа1ины-м в

5 примере 1, смешивают с 0,51 г (0,0016 моля) диангидрида дифенилоксидтетракарбоновой кислоты, нагревают до 120° и выдерживают при этой темнературе, 140° и 160°С но 4 часа соответственно.

0

Темнература начала деформацни продукта из термО1механнческой кривой 345°С. Температура начала деструкции на воздухе по данным динамического термогравиметрического

5 анализа составляет около 320°С. Температура 20%-ной потерн в весе но данным динамической термогравиметрии на воздухе лежит около 440°С. Потери в весе при 900°С составляют 26%, т. е. коксовый остаток 74%.

0

Пример 8. 1,00г (0,0030 жоля) днглицидилового эфира 1,2-бис(4-оксифеиил)карборана, полученного в соответствии с описан1ным в примере 1, Смешивают с 0,62 г (0,0014 моля) диа:пгидрида 1,2-бис(3,4-дикарбоксифенил)

5 карборана, нагревают до 120°С и выдерживают прн этой тем1пературе 1 час; при 150°С - 3 часа; при 260°С - 15 час.

Температура начала деформации отвержденного продукта из термомеханической кри0вой 340°С. Температура начала деструкции на воздухе но дан.иы.м динамического тармогравиметричеокого анализа составляет около 340°С. Температура 20%-ной потери в весе по данным динамической термограви.метрии на воздухе около 450°С. Потери в весе при 900°С

составляют 20%, т. е. коксовый остаток 80%.

Прим ер 9. 1,00 г (0,0030 моля) ;шгл..TOiBoro эфира 1,2-бис(4- акс 1феннл)«арбораиа, получе11;Мого в соотаетствми с описанным в примере 1, смешивают с 0,09 г (0,0008 люля) гексаметиле1гд; алп :на и нагревают получеииую смесь до 130°С, з-атем снижают температуру до 50°С и ,выдержи вают при этой температуре 15 час.

Температура лачала деформации продукта из термо.меха г ической кривой v320°C. Темлература -начала деструкции иа :в0|здухе по даны м д ил а ми ч е:С КОГО тер м огр а в и м ет.р и чвского анализа составляет около 320°С. Тем.пература 20%-Hoii потери с весе поданным динамической термограви метрии iita воздухе около 320°С. Потери в весе ири 900°С составляют 30%, т. е. коксовый остаток 70%.

П р е д м е т п з о б р е т е н и я

Способ получе)11ия эпоксифенольных оли1-о.NjcpiOB, о 1верждаемых обычными приемами, путем взаимодействия бисфе:иола и эпи-х.торгпдрииа, -взятых в молярном соот1иошении от 1,0:1,0 до 1,0-:10, IB лрисутствии третичных a.MifHOB И;ри 50-90С дегиарохлорировалпя образова:вп1н :ся хлоргидрииовых эфиров в среде cyxo.ro органического растворителя твердой гпдроокисью п1елочиых мета-ллов при 30- 50°С и последующего выделеи.ия олигОМерое по обы;|ной методике, отличающийся тем, что, с полью -повышэнмя термостой кости эпоксииолимеров, Б ка честве бисфенола используют 1,2- бис(-о.ксифе;нпл)дикарба - клозододекаборан (1,2-бис (- -оисифетатл) карбораи).

| название | год | авторы | номер документа |

|---|---|---|---|

| Отверждаемая потимерная композиция | 1973 |

|

SU487914A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩИХ ЦИКЛОЦЕПНЫХ ПОЛИМЕРОВ | 1974 |

|

SU401160A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАРИЛАТОВ | 1971 |

|

SU316708A1 |

| Способ получения карборансодержащих полицианатов | 1973 |

|

SU453064A1 |

| ОПИСАНИЕ ИЗОБРЕТЕНИЯ393287 | 1973 |

|

SU393287A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАРИЛЦИАНУРАТОВ | 1972 |

|

SU347339A1 |

| Способ получения полицианамидов | 1974 |

|

SU517599A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАРИЛЕН-1, 3, 4-ОКСАДИАЗОЛОВ | 1971 |

|

SU317685A1 |

| Способ получения полифениленов | 1977 |

|

SU663697A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ПОЛИАРИЛАТОВ | 1967 |

|

SU197164A1 |

Авторы

Даты

1973-01-01—Публикация