Известен способ получения эпоксидных соединений путем окисления циклогексеновых производных надуксусной или надбензойной кислотами.

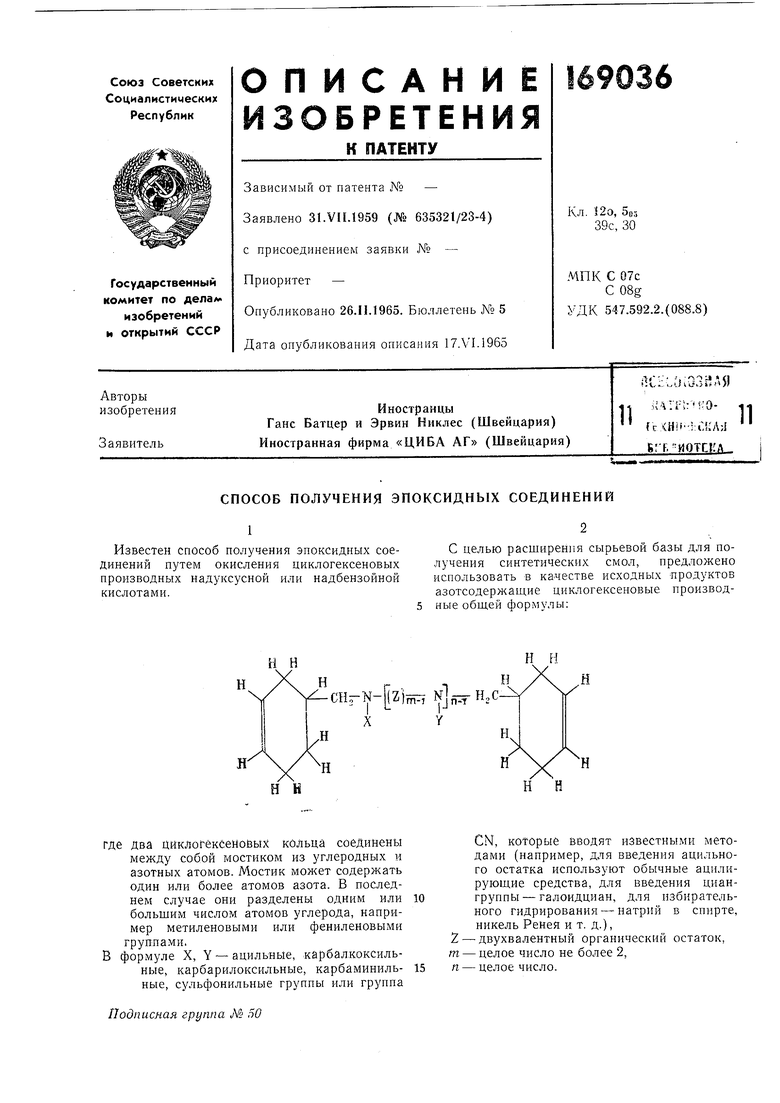

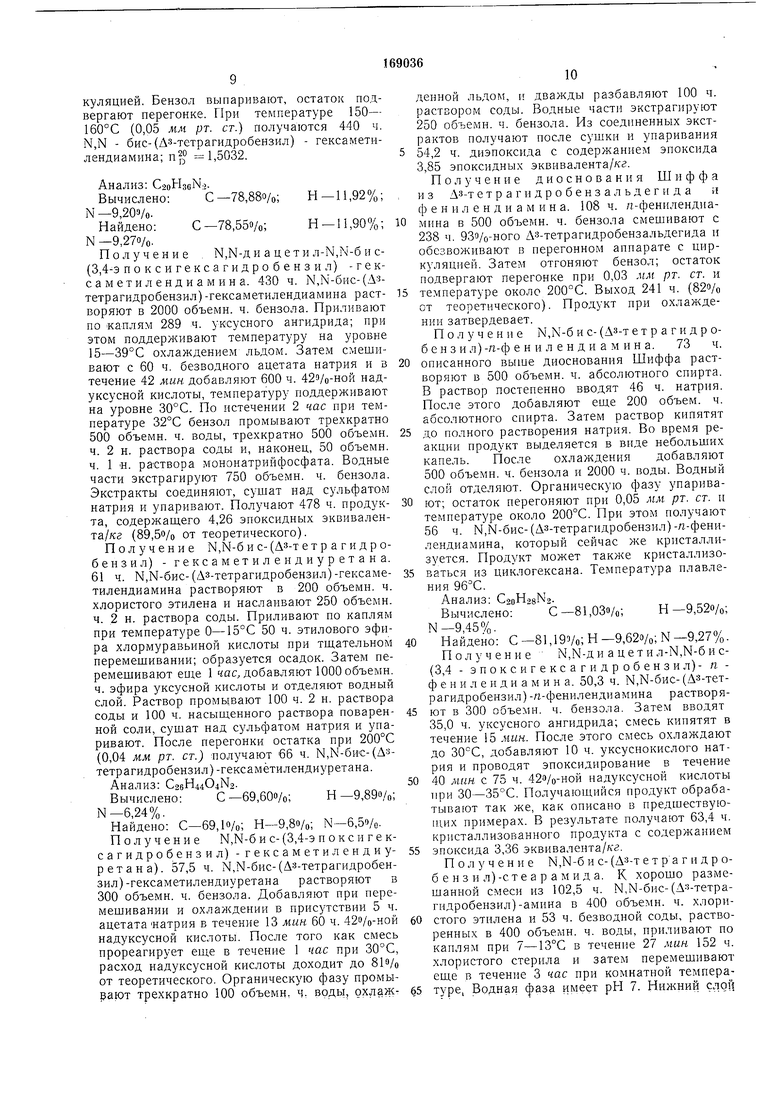

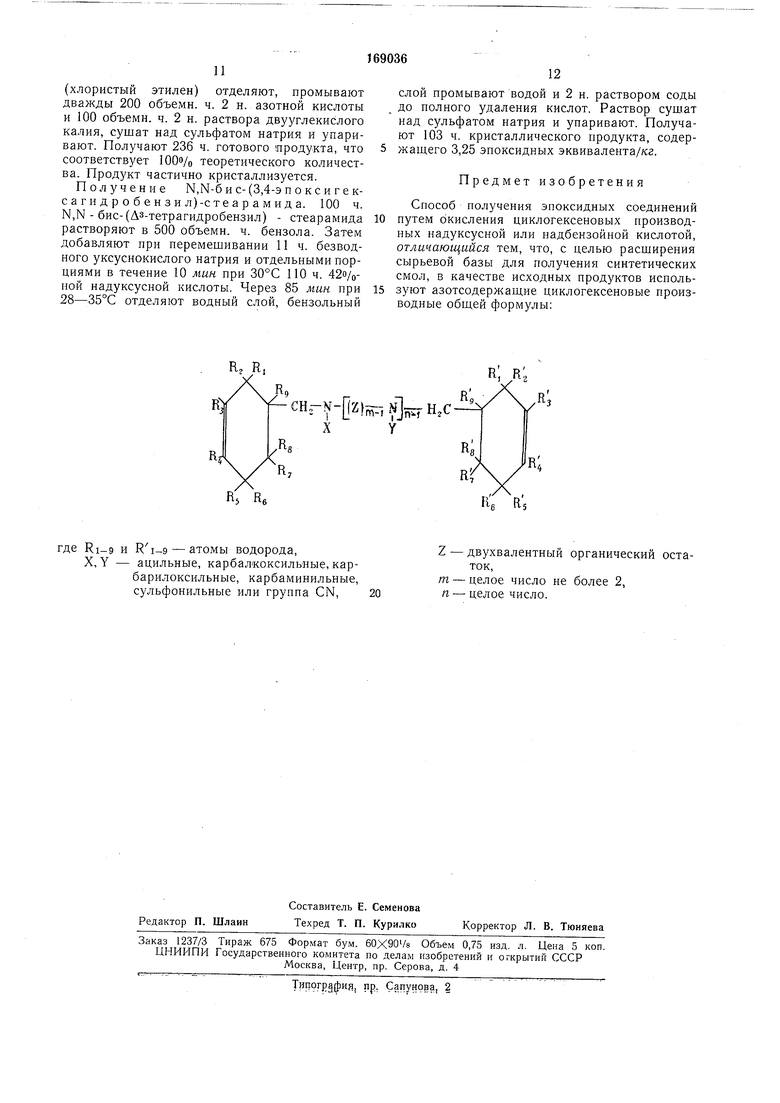

С целью расширения сырьевой базы для получения синтетических смол, предложено использовать в качестве исходных продуктов азотсодержащие циклогексеновые производные общей формулы; а)Получен и е б и с- (Дз-т е т р а г и д р об е нзи л)-а м и н а. 922 ч. А -тетрагидробензонитрила подвергают в автоклаве с мешалкой при 131 - 132°С и начальном давлении в 140 атм гидрированию в присутствии 40 ч. хромита меди. После поглощения 398800 объеми. ч. водорода (нормальные условия) процесс восстановления прерывают. Катализатор отфильтровывают и фильтрат подвергают перегонке. Паряду с головной фракцией, содержащей Дз-тетрагидробензиламин, отгоняются при 162-164°С {14 мм рт. ст.) 580 ч. бис-(Дз-тетрагидробензил)-амина. 1,5059. б)В раствор из 229 ч. Д -тетрагидробензиламина и 750 объемн. ч. бензола вводят 227 ч. Дз-тетрагидробензальдегида, растворенны.х в 750 объемн. ч. бензола; непосредственно за этим происходит нагрев и отделение воды. Затем смесь нагревают до кипения и обезвоживают в перегонном аппарате с циркуляцией тцца, описанного Батцером и сотрудниками в журнале «Макромолкуларе хемп, 1951 г., (т. 7, стр. 84-85). Растворитель выпаривают, и остаток перегоняют в вакууме при 11 мм рт. ст. При 147°С в дистиллят переходит 382 ч. (920/0 от теории) основания Шиффа. 51 ч. Основания Шиффа растворяют в 188 ч. абсолютного спирта и в течение 30 мин смещивают с 23,3 ч. натрия в форме кусков весом от 3 до 4 г. Затем эту смесь кипятят с обратным холодильником до полного растворения натрия. Остывшую массу заливают 500 ч. воды, охлажденной льдом. Отделившееся масло удаляют, массу смешивают с 160 объемн. ч. 2 н. серной кислоты и перегоняют с водяным ца,ром до тех пор, пока не сконденсируются 2000 ч. воды. Дистиллят отбрасывают. Смесь подщелачивают концентрированным раствором едкого натра и экстрагируют эфиром. После сушки над сульфатом натрия производят упаривание, а экстракт подвергают перегонке при 11 мм рт. ст. При 152-157°С 42,8 ч. (840/0 от теории) бпс-(Дз-тетрагидробензил)амина переходит в дистиллят. в) 54 ч. Дз-тетрагидробензальдегида растворяют в 170 объемн. ч. метанола и смешивают с 7,7 ч. хлористого аммония в 25 ч. воды и с 26 объемн. ч. 250/0-го аммиака. При этом смесь нагревается и происходит выпадение осадка. В присутствии 15 ч. никеля Ренея проводят гидрирование при 56-65°С и давлении водорода 70-120 ат до поглощения теоретического количества. Катализатор отфильтровывают. После отгонки растворителя остаток направляют в приемник, содержащий 500 объемн. ч. эфира, и перемешивают дважды с 200 объемн. ч. 2 н. серной кислоты. Кислые водные растворы соединяют, подщелачивают концентрированным раствором едкого натра и экстрагируют дважды 250 объемн. ч. эфира. Эфирный экстракт сушат над сульфатом натрия, упаривают и иодвергают перегонке при давлении 14 м.и рт. ст. При температуре 60-70°С 19 ч. Дз-тетрагидробензиламина (350/0 теории) переходят в дистиллят, а при 141 -156°С 24 ч. бис-(Дз-тетрагпдробензил)-амина (47о/о). Получение N,N-6 и с- (Дз-т етрагидроб е н 3 и л)-ф о р м а м и д а. 102,5 ч. бис-(Дзтетрагндробензил)-амина кипятят в загруженном сульфатом натрия циркуляционным перегонном аппарате с 300 объемн. ч. бензола и 55 ч. 850/о-ной муравьиной кислоты до появления очень чистого дистиллята. Растворитель и избыточную муравьиную кислоту выпаривают иод вакуумом; остаток подвергают перегонке при 0,2 мм рт. ст. Получают 106 ч. (91«/о от тео;;ци) 1,1Ч-бис-(Дз-тетрагидробензил)формамкда с точкой кипения 141°С, Анализ: С зПазОМ. Вычислено: С -77,20о/о, Н -9,94о/о. Пайдено: С -77,10%, П -9,94о/о. Получен и е N,N-6 и с- (3,4-э поксигекс а г и д р о б е н 3 и л) -ф о р м амида. 93 ч. бис-(Дз-тетрагидробензил)-формамида растворяют в 400 объемн. ч. бензола. После добавления 20 ч. безводного ацетата натрия приливают по каплям в течение 31 мин 180 ч. 420/о-ной надуксусной кислоты. Путем внешнего охлаждения поддерживают температуру 29°С. Через 30 мин расход надуксусной кислоты достигает 94о/о от теоретического. Нижнюю водную фазу отделяют, бензольный слой промывают трехкратно 200 ч. воды, 200 ч. 2 н. раствора соды и 50 ч. раствора первичного кислого фосфата натрия (мононатрийфосфата). -Водные части экстрагируют дважды 300 ч. бензола. Соединенные экстракты сущат над сульфатом натрия и затем упаривают. После сушки под высоким вакуумом при 60-70°С получаются 89 ч. эпоксида. При выдерживании -продукта он кристаллизуется. Содержание эпоксида 6,8 эквивалента/кг (900/0 от теории). Получение N,N-6 и с-(Дз-тетр а г и д р об е н 3 и л)-а ц е т а м и д а. К 102,5 г бис-(Дзтетрагидробензил)-амина приливают по каплям 75 ч. уксусного ангидрида при перемешивании. Смесь нагревается до 150°С. По истечении 30 мин при температуре 140°С отгоняют образовавшуюся уксусную кислоту и избыточный уксусный ангидрид. После перегонки остатка получают 117,9 ч. (95о/о теоретического) бис-(Дз-тетрагидробензил)-ацетамида с точкой кипения 134-136°С при 0,05 мм рт. ст. Анализ: С ПадОМ. Вычислено: С - 77,68о/о, Н-10,19о/о. ПаГвдено: С--77,56%; Н -10,19о/о. Получение N,N-6 и с- (3,4-э п о к с и г е ксагидробензил)-ацетамида. 102 ч. иС-(Дз-тетрагидробензил)-амина смешивают 400 объемн. ч. бензола. Затем приливают по каплям в течение 14 мин, 51 ч. уксусного нгидрида при перемешивании и охлаждении ьдом. Температура повышается до 25°С. осле добавления 30 ч. безводного ацетата

натрия прибавляют в течение 40 мин отдельными порциями 230 ч. 42о/о-ной надуксусно кислоты. Охлаждая льдом, поддерживают температуру 29°С. Затем охлаждение прекращают и дают смеси возможность вновь реагировать в течение 38 мин при 29°С. Расход надуксусной кислоты достигает 90% от теории. Водную часть отделяют, а бензольный слой промывают трехкратно 500 объемн. ч. воды, 400 объемн. ч. 2 и. раствора соды и 50 объемн. ч. первичного кислого фосфата натрия (мононатрийфосфата). Водные части экстрагируют 500 объемн. ч. бензола. Экстракты при упаривании дают в общей сложности 95 ч. вязкой смолы, содержащей 6,33 эпоксидных эквивалента/кг (89Vo от теории).

Получение N,N-6 и с- (Дз-т етрагидроб е н 3 и л)-/г-толуолсульфамида. К смеси из 205 ч. бис-(Дз-тетрагидробензил)-амина, 300 объемн. ч. хлористого этилена и 500 объемн. ч. 2 н. раствора едкого натра приливают но каплям раствор 191 ч. г-толуолсульфохлорида в 500 объемн. ч. хлористого этилена. Путем охлаждения льдом температуру поддерживают на уровне 10°С. По истечении 2 час при комнатной температуре отделяют водный слой п экстрагируют его 200 объемн. ч. хлористого этилена. Экстракты промывают дважды 100 объемн. ч. 0,5 н. раствора едкого натра, сушат их над сульфатом натрия и упаривают в вакууме. Получается 358,2 ч. (99,70/0 от теории) 1,Ы-бис-(Дз-тетрагидробензил)-л-толуолсульфамида с точкой кипения 87-89,5°С. После трехкратной кристаллизации из метанола получают препарат с точкой кипения 95-96°С.

Анализ: CaiHsDOoNS.

Вычислено: С -70,16о/о, Н -8,13о/о, S -8,92%.

Найдено: С -70,14о/о, Н -8,40о/о, S - 0,84%.

Получение N,N-6 и с- (3,4-э п о к с и г е ксагидробензил) - п - толуол сульфамида). 358 ч. л-толуолсульфамида растворяют в 1500 объемн. ч. хлористого этилена и смещивают с 50 ч. безводного этилена. В течение 45 мин приливают по каплям при 450 ч. 42 /о-ной надуксусной кислоты при перемешивании и охлаждении льдом. В течение последующих 75 мин тем-пературу смеси поддерживают на уровне 30°С, периодически охлаждая ее. Расход надуксусной кислоты достигает 970/0 от теории. Раствор промывают трехкратно 500 объемн. ч. воды и дважды 200 объемн. ч. 2 н. раствора соды, сущат над сульфатом натрия и затем упаривают. Получают 375 ч. кристаллизованного эпоксида. Содержание эпоксида в продукте составляет 4,72 эпоксидных эквивалента/кг (92,3з/о от теории).

Анализ: C-MH.-yOjNS.

Вычислено:С-64,42о/(,,н -7,46о/о,

Q1635 .

Пайдено: С-64,42%, Н-7,66о/о, О-16,02о/о.

П о л у ч е н и е N,N-6 и с- (Дз-т е т р а г и д р об е н 3 и л)-у р е т а н а. 102,5 ч. бис-(Дз-тетрагидробензил)-амина растворяют в 400 объемн. ч. хлористого этилена и смешивают с 250 объемн. ч. 2 н. раствора соды. В течение 30 мин при 5-7°С приливают по каплям 56 ч. этилового эфира хлормуравьиной кислоты при тщательном перемешивании и охлаждении. После того как смесь нагревают до комнатной температуры, хлористый этилен отделяют и водный слой с рН 6 экстрагируют 250 объемн. ч. хлористого этилена. Экстракты соединяют, сушат над сульфатом натрия и упаривают. При перегонке остатка получают 119,5 ч. (860/0 от теории) Ы,М-бис-(Дз-тетрагидробензил)-уретана с точкой кипения 131- 136°С (0,02 мм рт. ст.), г 1,5006.

Анализ: CnHovOoN.

Вычислено: С--73,60э/о, Н-9,81о/о, N- 5,053/0.

Найдено: С-73,6%, Н -9,7о/о, N-5,2о/о. П о л учен и е N,N-6 и с- (3,4-э п о к с и г е кс а г и д р о б е н 3 и л)-у р ет а н а. 108 ч. N,Nбис-(Дз-тетрагидробензил)-уретана растворяют в 500 объемн. ч. бензола и смешивают с 500 объемн. ч. ацетатанатрия. Затем в течение 30 мин приливают по каплям при 200 ч. 420/о-ной надуксусной кислоты при

охлаждении и перемешивании. После выдержки смеси в течение 2 час при 30°С расход надуксусной кислоты достигает от теоретической.

Бензольный раствор простывают трехкратно

150 ч. воды, охлажденной льдом, и дважды 150 объемн. ч. разбавленного раствора соды. Водные части экстрагируют 250 объемн. ч. бензола. Соединенные экстракты сушат над сульфатом натрия и упаривают. Получается

прозрачная смола с содержанием эпоксида 5,67 эквивалента/кг (87,7i/o от теоретического) .

Получение N,N-6 и с- (Дз-т етрагидроб е н 3 и л) -ц и а н а м и д а. 102,5 ч. бис- (Дзтетрагидробензил)-амина растворяют в 400 объемн. ч. хлористого этилена и наслаивают 250 объемн. ч. 2 н. раствора соды. При тщательном перемешивании и охлаждении, при температуре минус 2 - плюс2°С приливают каплями в течение 15 мин 54 ч. бромиацина, растворенного в 200 объемн. ч. хлористого этилена. Затем при непрерывном перемешивании смесь нагревают до комнатной температуры. Водный слой имеет рН 6.

Хлористый этилен отделяют и экстрагируют воду 200 объемн. ч. хлористого этилена. Экстракты соединяют, сущат над сульфатом натрия, упаривают и подвергают перегонке. При температуре 144-148°С (0,04 мм рт. ст.) неN,N-6HC - (Дз-тетрагидробензил) - цианамида.

-,20

1,5157.

Анализ: .

Вычислено:С-78,21о/о;Н -9,,

N-12,16%.

Найдено:С -78,078/о,Н -9,83о/о,

N - 11,91%.

Получение N,N-6 и с- (3,4-э п о к с и г е кс а г и д р о б е Н 3 и л) -ц и а Н а м и д а. 85,0 ч. бис-(Дз-тетрагидробензил)-цианамида растворяют в 300 объемя. ч. бензола. После добавления 20 ч. ацетата натрия вводят отдельными порциями в течение 33 мин 190 ч. 420/о-ной надуксусной кислоты при охлаждении и перемешивакии при 30°С. По истечении дальнейших 60 мин при температуре 28- 30°С расход надуксусной кислоты достигает 960/0 от теоретического. Бензол промывают трехкратно 100 объемн. ч. воды и дважды 100 объе.мн. ч. раствора соды. Водные части экстрагируют 250 объемн. ч. бензола. Соединенные экстракты дают ири упаривании 77 ч. (80Э/0 от теоретического) прозрачной смолы с содержанием эноксида в 6,76 эквивалента/лг (88,6% от теоретического).

Получение диоснования Шиффа и 3 Дз-т етрагидробензальдегида и этилен диамин а. Раствор 31 ч. этилендиамина в 200 объемн. ч. бензола смешивают с 118 ч. 930/о-ного Дз-тетрагидробензальдегида. Сейчас же вода отделяется, после чего смесь нагревают до кипения и обезвоживают в перегонном аппарате с циркуляцией. Раствор упаривают и остаток подвергают перегонке в высоком вакууме. При температуре 117-126°С (0,01 мм рт. ст.) получают 107 ч. ( от теории) диоснования Шиффа, где 1,5177.

Анализ: CieHgiN-.

Вычислено:С -78,63о/о,П-9,903/0,

N-11,46%.

Найдено:С -78,84о/о,Н-10,198/о,

N-11,14%.

Получение N,N-6 и с- (Дз-т етрагидроб е Н 3 и л)-эти л е Н д и а м и Н а. 122 ч. диоснования Шиффа растворяют в 800 ч. абсолютного спирта и отдельными порциями смешивают с 92 ч. натрия; при этом происходит кипение смеси. К концу реакции вводят еще 100 ч. спирта и кипятят до полного растворения натрия. После остывания приливают 1750 ч. воды, удаляют отделившееся масло и дважды экстрагируют водные части 250 объемн. ч. бензола. Экстракт соединяют с маслом, сушат над сульфатом натрия и упаривают. При перегонке остатка в высоком вакууме (0,05-0,08 ми рт. ст.) получают 102 ч. (820/0 от теоретического) N,N-6Hc-(Дзтетрагидробензил)-этилендиамина с т. кипения 132-142°С; п 2° 1,5092.

Найдено:С-77,46%,Н -11,26о/о,

N-11,409/0.

Пол у ч е Н и е N,N-д и а ц е т и л-N,N-б и с- (Дзт е т р а г и д р о б е Н 3 и л) - э т и л е н д и а м ина 99 ч. N,N-6nc-(Дз-тетрагидробензил)-этилендиамина- смешивают с 90 ч. уксусного ангидрида при охлаждении. После отгонки образовавшейся уксусной кислоты в обычном вакууме остаток подвергают перегонке в высоком вакууме. При температуре около 200°С (0,07 мм рт. ст.) в дистиллят переходят 102 ч. очень вязкой жидкости, которая при длительном стоянии медленно кристаллизуется. Анализ: CaoHsaOsNo.

Вычислено N -8,43о/о; Найдено N-0,53%.

Получение N,N-д и а ц е т и л-N,N-б и с(3,4-э поксигексагидробензил) -этилендиамина. 33 ч. вышеозначенного продукта растворяют в 200 объемн. ч. бензола. При температуре около 20°С приливают по каплям 840 объемн. ч. бензольного раствора надуксусной кислоты, содержашего 19 ч. надуксусной кислоты. Смесь медленно нагревают

до 27°С и через 7 час промывают дважды 200 объемн. ч. 1 н. раствора соды, охлажденного льдом, а затем 200 объеггш. ч. насыщенного раствора поваренной соли. После сушки над сульфатом натрия растворитель

выпаривают.

Получающуюся эноксидную смолу (25 ч.) можно перекристаллизовать из четыреххлористого углерода. Температура кипения 128- 129°С.

Получение диоснования Шиффа и 3 Дз-т етрагидроб.ензальдегида и гексаметилендиамина. 59 ч. гексаметилендиамина в 200 объемн. ч. бензола смешивают с 118 ч. 93%-ного Дз-тетрагидробензальдегида. Отделившуюся воду удаляют в перегонном аппарате с циркуляцией. После отгонки растворителя остаток подвергают иерегонке при температуре 154-159°С (0,05 мм рт. ст.). Выход 144 ч. (96% от теоретического); 1,5074.

20 D

Анализ: C2oH3jN2.

Вычислено:С-79,94%; Н-10,74о/о;

N - 9,320/0.

Найдено: С-79,94%; Н-10,82%; N-9,48%. Получение N,N-6 и с-(Дз-те т р а ги д р обензил)-гексаметилендиамина. 525 ч. описанного выше основания Шиффа смешивают с 3800 объемн. ч. абсолютного спирта.

К смеси постепенно добавляют при перемешивании- 325 ч. металлического натрия в форме кусков весом около 4 г каждый; при этом наблюдается нагревание смеси до кипения.. К концу реакции смесь кипятят с обратным

холодильником до полного растворения на-, трия. После охлаждения добавляют 4000 ч. воды, удаляют отделившееся масло и экстрагируют водную часть дваждь 500 объемн. ч. бензола. Экстракт соединяют с маслом и

куляцией. Бензол выпаривают, остаток подвергают перегонке. При температуре 150- 160°С (0,05 мм рт. ст.) получаются 440 ч. N,N - бис-(Аз-тетрагидробензил) - гексаметилендиамина; п 1,5032.

Анализ: CooHseNo.

Вычислено:С-78,1

Н-11,92%;

N -9,200/0.

Найдено: С-78,55о/о; Н -11,90%; N -9,270/0.

Получение , Ы,М-д и а цети л-Ы,Н-б и с{3,4-эпоксигексагидробензил) -гексаметилендиамина. 430 ч. N,N-6HC-(A тетрагидробензил) -гексаметилендиамина растворяют в 2000 объемн. ч. бензола. Приливают по «аплям 289 ч. уксусного ангидрида; при этом поддерживают температуру на уровне 15-39°С охлаждением льдом. Затем смешивают с 60 ч. безводного ацетата натрия и в течение 42 мин добавляют 600 ч. 42э/о-ной надуксусной кислоты, температуру поддерживают на уровне 30°С. По истечении 2 час при температуре 32°С бензол промывают трехкратно 500 объемн. ч. воды, трехкратно 500 объемн. ч. 2 и. раствора соды и, наконец, 50 объемн. ч. 1 «. раствора мононатрийфосфата. Водные части экстрагируют 750 объемн. ч. бензола. Экстракты соединяют, сушат над сульфатом натрия и упаривают. Получают 478 ч. продукта, содержащего 4,26 эпоксидных эквивалента/кг (89,5о/о от теоретического).

Получение N,N-6 и с- (Дз-т етрагидробензил) - гексаметилендиуретана. 61 ч. М,Ы-бис-(Дз-тетрагидробензил)-гексаметилендиамина растворяют в 200 объемн. ч. хлористого этилена и наслаивают 250 объемн. ч. 2 Н. раствора соды. Приливают по каплям при температуре О-15°С 50 ч. этилового эфира хлормуравьиной кислоты при тщательном перемещивании; образуется осадок. Затем перемешивают еще 1 час, добавляют 1000 объемн. ч. эфира уксусной кислоты и отделяют водный слой. Раствор промывают 100 ч. 2 н. раствора соды и 100 ч. насыщенного раствора поваренной соли, сушат над сульфатом натрия и упаривают. После перегонки остатка при 200°С (0,04 мм рт. ст.) -получают 66 ч. Ы,К-би€-(Дзтетрагидробензил)-гексаметилендиуретана.

Анализ: С2бН44О4Н2.

Вычислено:С-69,60о/о;Н -9,89о/о;

N-6,24%.

Найдено: С-69,1о/о; Н-9,8о/о; N-6,5Vo.

Получение N,N-6 и с- (3,4-э п о к с и г е ксагидро бензил) - гексаметилендиуретана). 57,5 ч. 1х1,М-бис-(Л8-тетрагидробензил)-гексаметилендиуретаиа растворяют в 300 объемн. ч. бензола. Добавляют при перемещивании и охлаждении в присутствии 5 ч. ацетата «атрия в течение 13 мин 60 ч. 42 /о-ной надуксусной кислоты. После того как смесь прореагирует еще в течение 1 час при 30°С, расход надуксусной кислоты доходит до 81 о/о от теоретического. Органическую фазу промырают трехкратно 100 объемНг ч. водь1, охлаж10

денной льдом, и дважды разбавляют 100 ч. раствором соды. Водные части экстрагируют 250 объемн. ч. бензола. Из соединенных экстрактов получают после сушки и упаривания

54,2 ч. диэпоксида с содержанием эпоксида 3,85 эпоксидных эквивалента/кг.

Получение диоснования Шиффа и 3 АЗ-Т етрагидробензальдегида и ф е н и л е н д и а м и н а. 108 ч. л-фенилендиамина в 500 объемн. ч. бензола смешивают с 238 ч. 93 /о-ного Дз-тетрагидробензальдегида и обезвоживают в перегонном аппарате с циркуляцией. Затем отгоняют бензол; остаток подвергают перегонке при 0,03 мм рт. ст. и

температуре около 200°С. Выход 241 ч. (820/0 от теоретического). Продукт при охлаждении затвердевает.

Получение N,N-6 и с- (Дз-т етрагидробензил) -п-ф енилендиамина. 73 ч.

описанного выше диоснования Шиффа растворяют в 500 объемн. ч. абсолютного спирта. В раствор постепенно вводят 46 ч. натрия. После этого добавляют еще 200 объем, ч. абсолютного спирта. Затем раствор кипятят

до полного растворения натрия. Во время реакции продукт выделяется в виде небольших капель. После охлаждения добавляют 500 объемн. ч. бензола и 2000 ч. воды. Водный слой отделяют. Органическую фазу упаривают; остаток перегоняют при 0,05 мм рт. ст. и температуре около 200°С. При этом получают 56 ч. М,М-бис-(Дз-тетрагидробензил)-/г-фенилендиамина, который сейчас же кристаллизуется. Продукт может также кристаллизоваться из циклогексана. Температура плавления .

Анализ: CgoHogN,.

Вычислено:С-81,03о/о;Н -9,52о/о;

N-9,45%.

Найдено: С -81,19Vo; Н -9,62о/о; N -9,27%.

Получение Ы,К1-д и а цет и л-N,N-б и с(3,4 - эпоксигексагидробензил)- я фениле н д и амин а. 50,3 ч. N,N-6HC- (Дз-тетрагидробензил) -/г-фенилендиамина растворяют в 300 объеми. ч. бензола. Затем вводят 35,0 ч. уксусного ангидрида; смесь кипятят в течение 5 мин. После этого смесь охлаждают до 30°С, добавляют 10 ч. уксуснокислого натрия и проводят эпоксидирование в течение

40 мин с 75 ч. 42 /о-ной надуксусной кислоты при 30-35°С. Получающийся продукт обрабатывают так же, как описано в предшествуюпщх примерах. В результате получают 63,4 ч. кристаллизованного продукта с содержанием

эпоксида 3,36 эквивалента//хг.

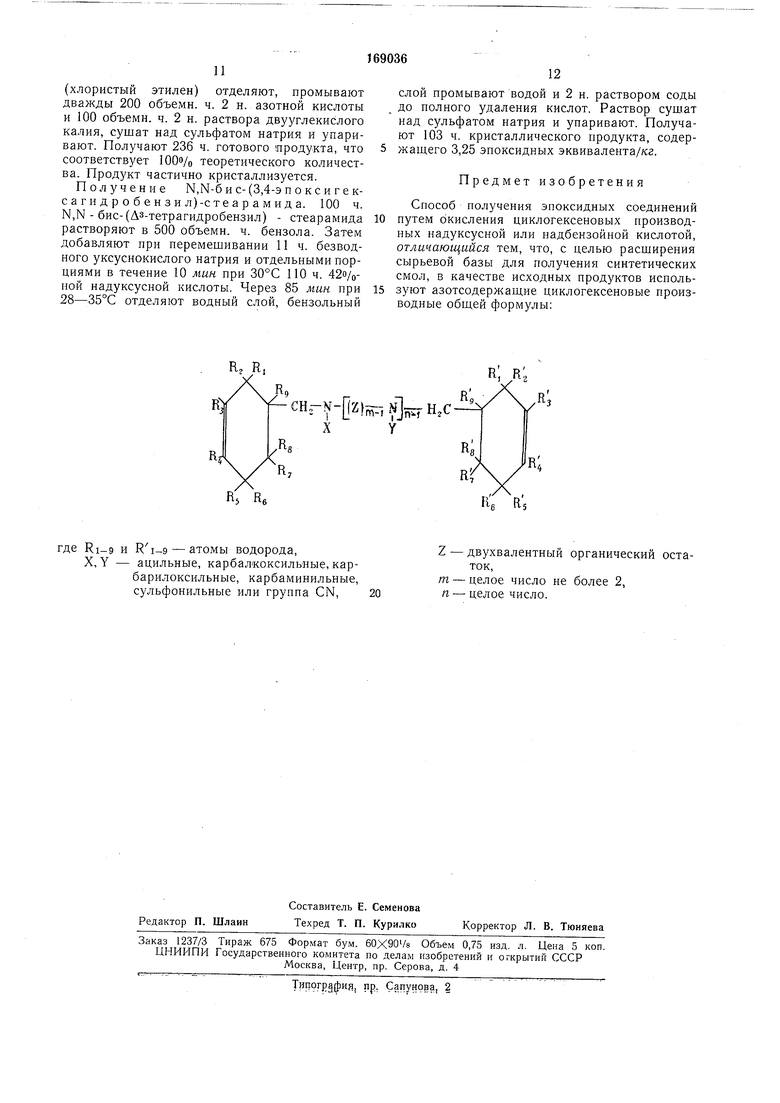

Получение N,N-6 и с- (Дз-т е т р а г и д р об е н 3 и л)-сте а р а м и д а. К хорошо размешанной смеси из 102,5 ч. N,N-биc-(Дз-тeтpaгидробензил)-амина в 400 объемн. ч. хлористого этилена и 53 ч. безво дной соды, растворенных в 400 объемн. ч. воды, приливают ио каплям при 7-13°С в течение 27 мин 152 ч. хлористого стерила и затем перемешивают еще в течение 3 час при комнатной темпера(хлористый этилен) отделяют, промывают дважды 200 объемы, ч. 2 н. азотной кислоты и 100 объемн. ч. 2 н. раствора двзуглекислого калия, сушат над сульфатом натрия и упаривают. Получают 236 ч. готового продукта, что соответствует 100о/о теоретического количества. Продукт частично кристаллизуется. Получение N,N-6 и с- (3,4-э поксигексагидробензил)-стеарамида. 100 ч. N,N - бис-(Аз-тетрагидробензил) - стеарамида растворяют в 500 объемн. ч. бензола. Затем добавляют при перемешивании 11 ч. безводного уксуснокислого натрия и отдельными порциями в течение 10 мин при 30°С ПО ч. 42о/опой надуксусной кислоты. Через 85 лшн при 28-35°С отделяют водный слой, бензольный слой промывают водой и 2 н. раствором соды до полного удаления кислот. Раствор cyaiar над сульфатом натрия и упаривают. Получают 103 ч. кристаллического продукта, содержаш,его 3,25 эпоксидных эквивалента/кг. Предмет изобретения Способ получения эпоксидных соединений путем окисления циклогексеновых производных надуксусной или падбензойной кислотой, отличающийся тем, что, с целью расширения сырьевой базы для получения синтетических смол, в качестве исходных продуктов используют азотсодержащие циклогексеновые производные общей формулы:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ 0-АНИЛИНО- ФЕНИЛЭТИЛОВЫХ СПИРТОВ | 1973 |

|

SU381217A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЬГХ 2,4,5-ТРИГАЛОГЕН-ИМИДАЗОЛОВ | 1970 |

|

SU275884A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ТИЕПИНА ИЛИ ИХ СОЛЕЙ | 1973 |

|

SU389663A1 |

| Способ получения жидкокристаллических оснований шиффа | 1974 |

|

SU519128A3 |

| СПОСОБ ПОЛУЧЕНИЯ N-ОКСИАМИДОВ ПАРААЛКИЛОКСИ- АРИЛУКСУСНЫХ КИСЛОТ | 1970 |

|

SU274732A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ТРИАЗИНА | 1965 |

|

SU172695A1 |

| СПОСОБ ПОЛУЧЕНИЯ 7-БЕНЗОИЛКУМАРАНОНА-2 ИЛИ ЕГО ПРОИЗВОДНЫХ12 | 1972 |

|

SU340166A1 |

| Способ получения производных тиено (2,3-с) пиридина или их солей | 1976 |

|

SU618045A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 4Н-БЕНЗО-[4,5]-ЦИКЛОГЕПТА-[1,2-б]-ТИОФЕНА | 1968 |

|

SU220171A1 |

| Способ получения производных изохинолина | 1972 |

|

SU539524A3 |

Н Н

н р, н

CHrN-plwir Njj H.C.НН

н

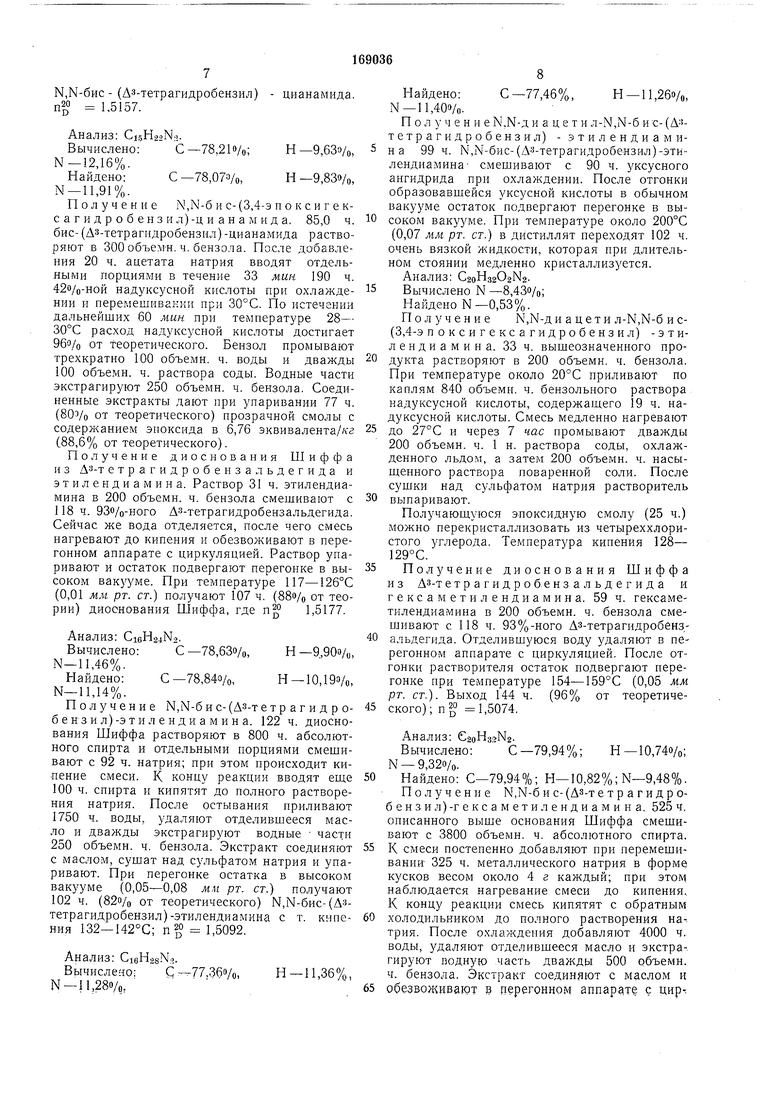

где два циклогексеновых кольца соединены между собой мостиком из углеродных и азотных атомов. Мостик может содержать один или более атомов азота. В последнем случае они разделены одним или больщим числом атомов углерода, например метиленовыми или фениленовыми группами. В формуле X, Y - ацильные, карбалкоксильн н

Н ч.

XY

ч.

н X «

н н

CN, которые вводят известными методами (например, для введения ацильного остатка используют обычные ацилирующие средства, для введения диангруппы-галоидциан, для избирательного гидрирования--натрий в спирте, никель Ренея и т. д.),

-двухвалентный органический остаток,

R. R

г

RO

CHrN- fZ.,C Xу

Rj Re

где и Ri-9 - атомы водорода,

X, Y - ацильные, карбалкоксильные, карбарилоксильные, карбаминильные, сульфонильные или группа CN, 20

R)

Z - двухвалентный органический остаток,

т - целое число не более 2, п - целое число.

Даты

1965-01-01—Публикация