1

Известно устройство для вибраиионной штам1повки, содержащее матрицу, гидравлический цилиндр с .плавающим поршнем, на котором установлен пуансон, золотниковый расиределитель, осуществляющий сброс давления из цолости гидравлического цилиндра, и источник гидравлического давления.

Недостаток известного устройства состоит в отсутствии плавной регулировки амплитуды колебаний усилия на обрабатываемой детали.

С целью получения заданной амплитуды колебаний усилия, прикладываемого к обрабатываемой детали, в предлагаемом устройстве золотниковый распределитель содержит помещенный в выполненную в его корпусе цилиндрическую полость порщень со щтоком, жестко связанным с пуансоном, перемещающий корпус в направлении перемещения матрицы, золотниковый клапан, связанный с полостью порщня для подвода к ней жидкости от источника гидравлического давления и распределительный золотник, перемещаемый деталью, связанной с матрицей и движущейся вместе с ней относительно пуансона, подпружиненный в направлении, противоположном направлению рабочего хода матрицы, и связанный с полостью цилиндра для сброса из нее давления жидкости и с золотниковым клаланом для подвода к нему жидкости от источника гидравлического давления.

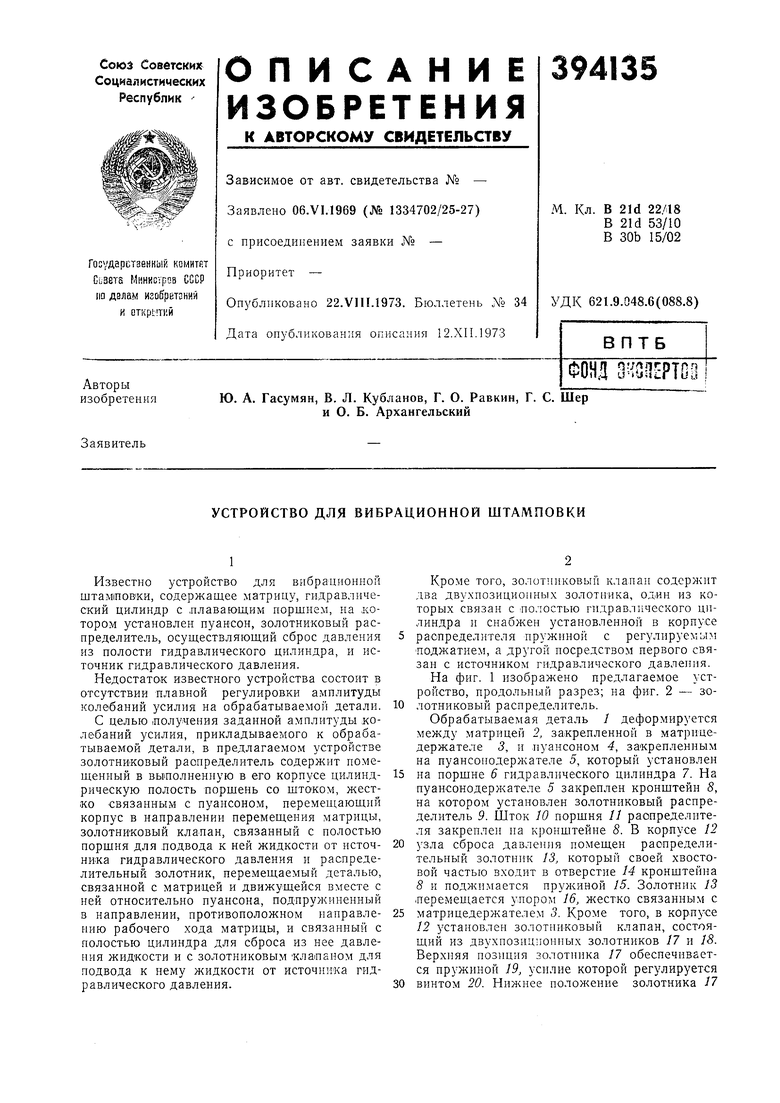

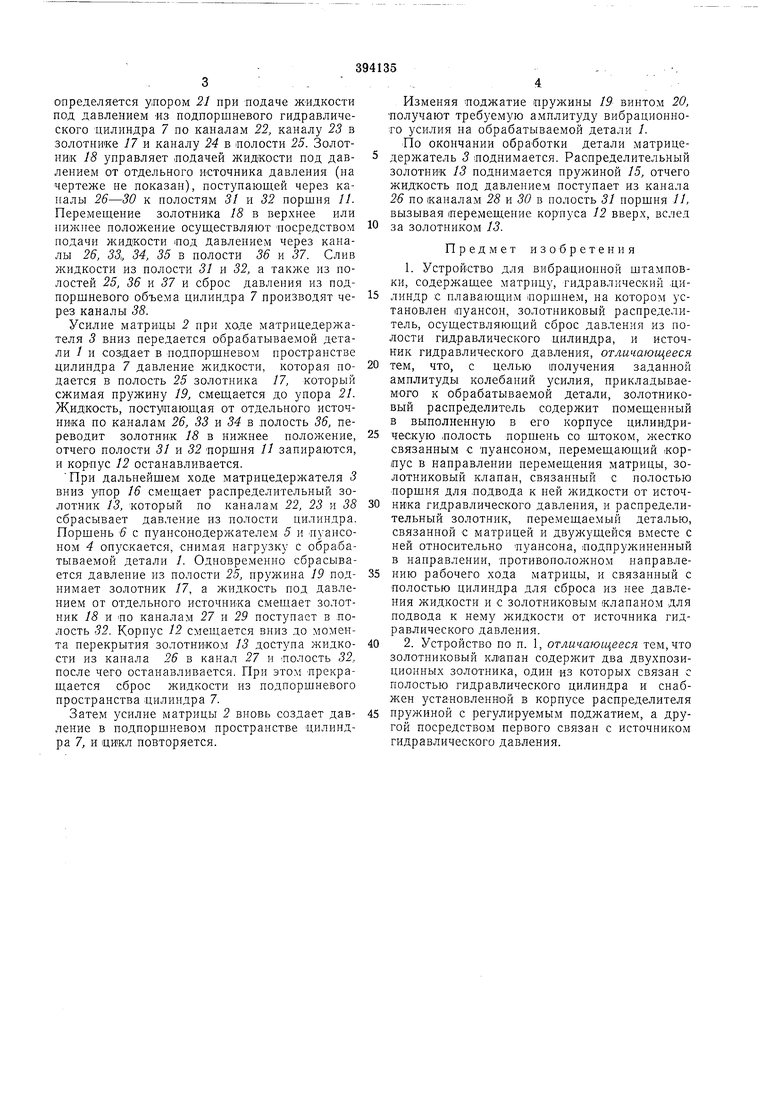

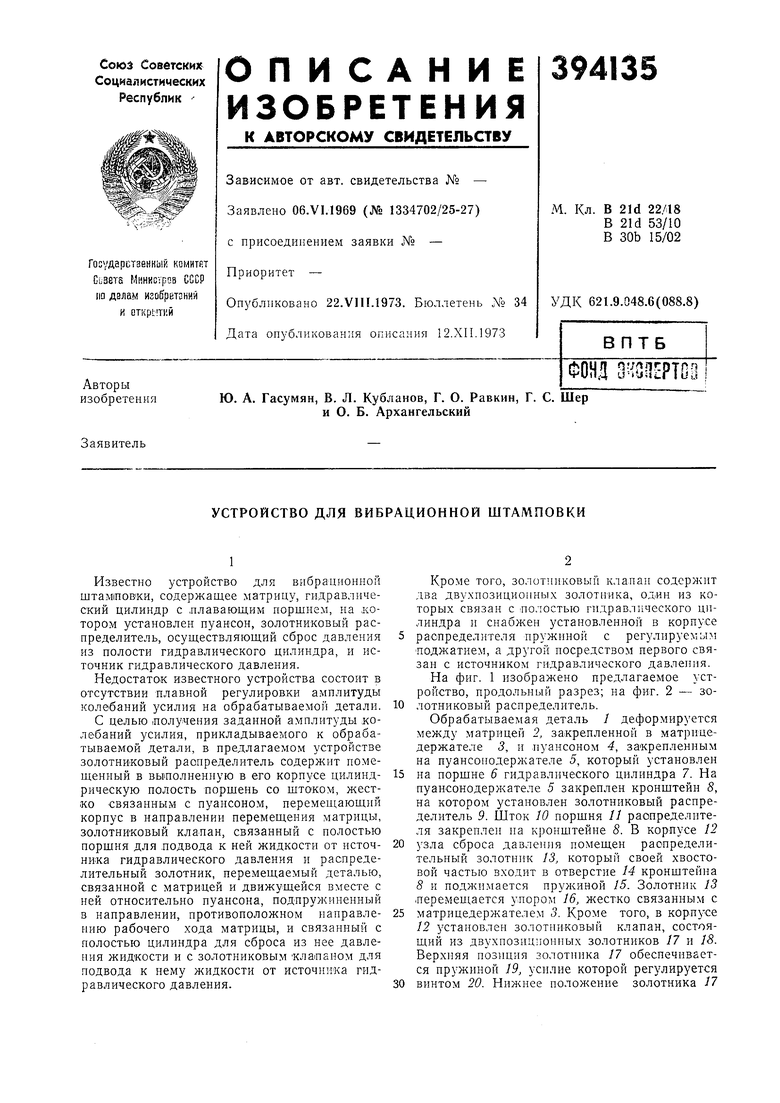

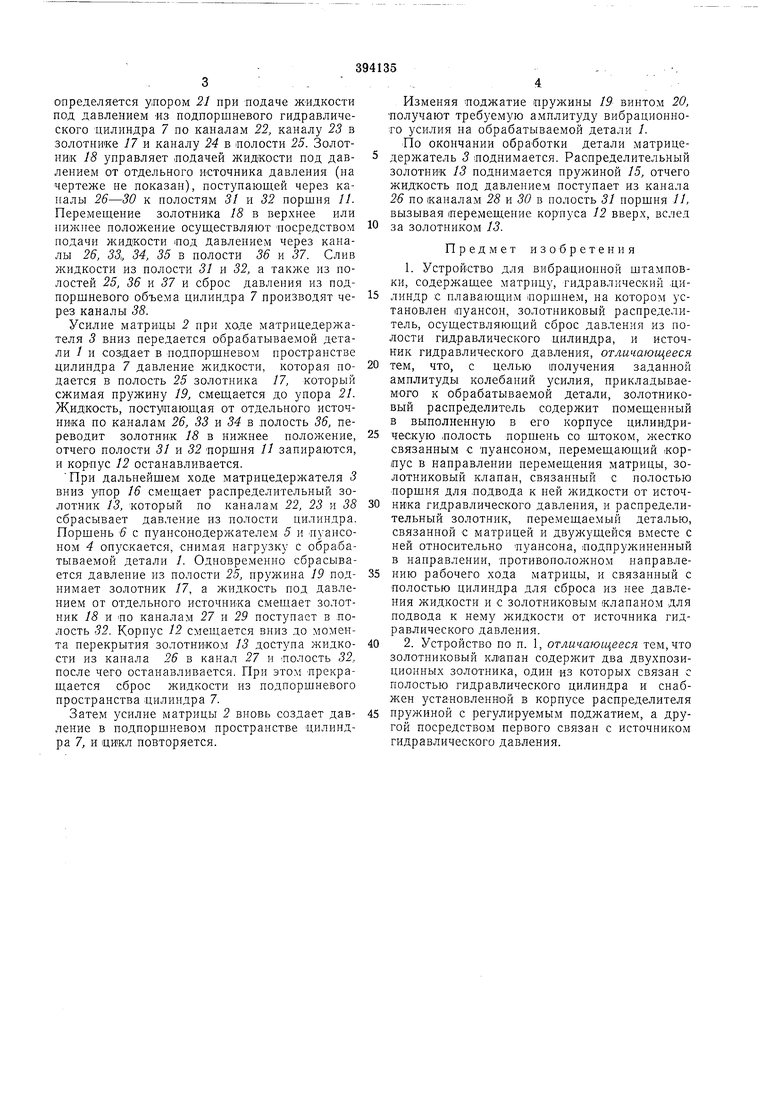

Кроме того, золотниковый клапан содержит два двухнозициопных золотника, од.ин из которых связан с полостью гидравлического цилиндра и снабжен установленной в корпусе распределителя пружиной с регулируемым поджатием, а другой носредством первого связан с источником гидравлического давления. На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 - золотниковый распределитель.

Обрабатываемая деталь / деформируется между матрицей 2, закрепленной в матрицедержателе 3, и пуансоном 4, закрепленным на пуансонодержателе 5, который установлен

на поршне 6 гидравлического цилиндра 7. На пуансонодержателе 5 закреплен кронштейн 8, на котором установлен золотниковый распределитель 9. Шток 10 иорщня // распределителя закреплен на кронштейне 8. В кор-пусе 12 узла сброса давления помещен распределительный золотник 13, который своей хвостовой частью входит в отверстие 14 кронштейна 8 и поджимается пружиной 15. Золотник 13 перемещается упором 16, жестко связанным с

матрицедержателем 5. Кроме того, в корпусе 12 установлен золотниковый клапан, состоящий из двухнозицпонных золотников /7 и 18. Верхняя позиция золотника 17 обеспечивается пружиной /Я усилие которой регулируется

винтом 20. Нижнее положение золотника 17

Определяется упором 21 при подаче жидкости под давлением «з подпоршневого гидравлического цилиндра 7 по каналам 22, каналу 23 в золотнике 17 и каналу 24 в полости 25. Золотник 18 управляет лодачей жидкости под давлением от отдельного источника давления (на чертеже не показан), поступающей через каналы 26-30 к полостям 31 и 32 поршня 11. Перемещение золотника 18 в верхнее или нижнее положение осуществляют посредством подачи жидкости оод давлением через каналы 26, 33:, 34, 35 в полости 36 и 37. Слив жидкости из полости 31 и 32, а также из полостей 25, 36 Е 37 Е сброс давления из подпорщневого объема цилиндра 7 производят через каналы 38.

Усилие матрицы 2 при ходе матрицедержателя 3 вниз передается обрабатываемой детали 1 и создает в подпорщневом пространстве цилиндра 7 давление жидкости, которая подается в полость 25 золотника 17, который сжимая пружину 19, смещается до упора 21. Жидкость, поступающая от отдельного источника по каналам 26, 33 и 34 в полость 36, переводит золотник 18 в нижнее положение, отчего полости 31 и 32 порщня 11 запираются, и корпус 12 останавливается.

При дальнейшем ходе матрицедержателя 3 вниз упор 16 смещает распределительный золотник 13, который по каналам 22, 23 и 38 сбрасывает давление из полости цилиндра. Порщень -6 с пуансонодержателем 5 и пуансоном 4 опускается, снимая нагрузку с обрабатываемой детали /. Одновременно сбрасывается давление из полости 25, пружина 19 поднимает золотник 17, а жидкость под давлением от отдельного источника смещает золотник 18 и по каналам 27 и 29 поступает в полость 32. Корпус 12 смещается вниз до момента перекрытия золотнржом 13 жидкости из канала 26 в канал 27 и полость 32, после чего останавливается. При этом прекращается сброс жидкости из подпорщневого пространства цилиндра 7.

Затем усилие матрицы 2 вновь создает давление в подпорщневом пространстве цилиндра 7, и 1ЦИ1КЛ повторяется.

Изменяя поджатие пружины 19 винтом 20, получают требуемую амплитуду вибрационного усилия на обрабатываемой детали 1.

По окончании обработки детали .матрицедержатель 3 поднимается. Распределительный

золотник 13 поднимается пружиной 15, отчего

жидкость под давлением поступает из канала

26 по каналам 28 и 30 ъ полость 31 норшия //,

вызывая (перемещение корпуса 12 вверх, вслед

за золотником 13.

Предмет изобретения

1. Устройство для вибрационной щтамповки, содержащее матрицу, гидравлический дилиндр с плавающим поршнем, на котором установлен пуансон, золотниковый распределитель, осуществляющий сброс давления из полости гидравлического цилиндра, и источник гидравлического давления, отличающееся

тем, что, с целью получения заданной амплитуды колебаний усилия, прикладываемого к обрабатываемой детали, золотниковый распределитель содержит помещенный в выполненную в его корпусе цилиндрическую полость порщень со штоком, жестко связанным с пуансоном, перемещающий короус в направлении перемещения матрицы, золотниковый клапан, связанный с полостью порщня для подвода к ней жидкости от источни1ка гидравлического давления, и распределительный золотник, пере.мещаемый деталью, связанной с матрицей и двужущейся вместе с ней относительно пуансона, подпружиненный в нанравлении, противоположном направлению рабочего хода матрицы, и связанный с полостью цилиндра для сброса из нее давления жидкости и с золотниковым клапаном для подвода к нему жидкости от источника гидравлического давления.

2. Устройство по п. 1, отличающееся тем, что золотниковый содержит два двухпозиционных золотника, один из которых связан с полостью гидравлического цилиндра и снабжен установленной в корпусе распределителя

пружиной с регулируемым поджатием, а другой посредством первого связан с источником гидравлического давления.

(риг. 1

214 21 2S2517 J X .2

1 / ///

JJ.

26

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ ТОЧНОЙ ШТАМПОВКИ | 1973 |

|

SU391771A1 |

| Пресс-форма для изготовления изделий из пластмасс методом прямого прессования | 1980 |

|

SU903145A1 |

| Система управления вибрационным прессом | 1976 |

|

SU664734A1 |

| РАСПРЕДЕЛИТЕЛЬНЫЙ БЛОК | 1972 |

|

SU348777A1 |

| ИМПУЛЬСНОЕ УСТРОЙСТВО для БРИКЕТИРОВАНИЯ | 1972 |

|

SU349459A1 |

| Импульсная машина с тепловым приводом | 1981 |

|

SU1003987A1 |

| Устройство для штамповки полых изделий с отводами | 1980 |

|

SU912325A1 |

| АВАРИЙНОЕ ЗАПОРНОЕ УСТРОЙСТВО | 1971 |

|

SU296914A1 |

| Гидравлическая тормозная система транспортного средства | 1979 |

|

SU919916A1 |

| Устройство для запрессовки труб | 1980 |

|

SU1022799A1 |

Авторы

Даты

1973-01-01—Публикация