1

Изобретение касается обработки металлов давлением и может быть использовано при создании систем управления прессов с пульсирующей нагрузкой.

Известны системы управления вибрационных прессов, содержащие установленные на станине и взаимодейств)ющие через двуплечий рычаг обратной связи рабочий цилиндр с размещенным на его поршне пуансонодержателем, несущим рабочий орган и управляющий золотник со штоком, а также устройство для регулирования частоты колебаний рабочего органа 1 и 2.

Недостаток известной конструкции состоит в том, что амплитуда колебаний рабочего органа определяется подводимым к jmравляющему золотнику расходом, в связи с чем при деформировании листовых деталей большой кривизны, ввиду требующегося увеличения амплитуды колебаний, увеличивается расход жидкости, что приводит к увеличению мощности привода и инерционных нагрузок в рабочем цилиндре.

Целью изобретения является увеличение амплитуды колебаний рабочего органа без увеличения приводной мощности пресса, а также снижение инерционных нагрузок.

Указанная цель достигается тем, что система, управления снабжена установленным в поршне рабочего цилиндра соосно с

пуансонодержателем дополнительным цилиндром и соединенным с последним механизмом осевого перемещения пуансонодержателя относительно рабочего поршня, при этом подпоршневые полости рабочего и дополнительного цилиндров соединены между собой гидравлическим каналом с установленным в нем плунл ером, воздействующим на поршень дополнительного цилиндра, а полость, образованная торцами порщня рабочего цилиндра и поршня дополнительного цилиндра, соединена пневматическим каналом с источником давления. Механизм осевого перемещения пуансонодержателя относительно рабочего поршня может быть, например, выполнен в виде муфты с кулачками на торцовой поверхности, взаимодействуюпднми с закрепленными на торце пуансонодержателя ответными

кулачками.

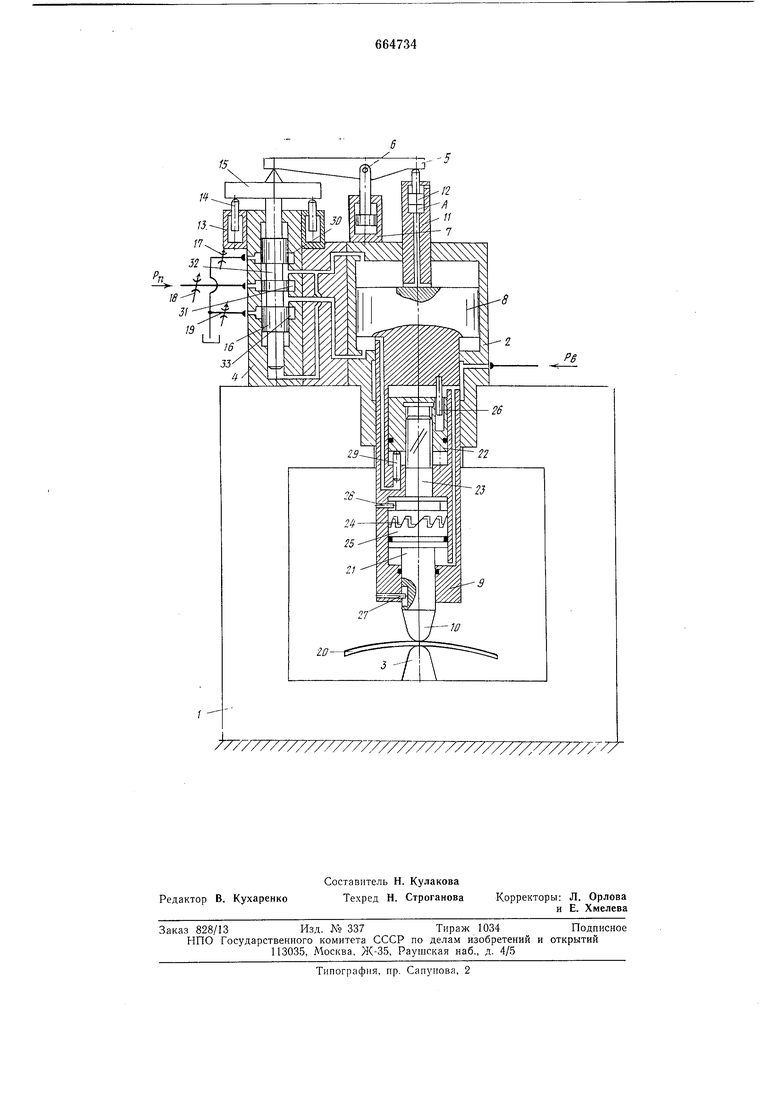

На чертеже изображена схема системы управления вибрационным прессом.

На станине 1 неподвижно закреплен рабочий цилиндр 2 ,и часть инструмента - стол 3. Корпус управляющего золотника 4 неподвижно закреплен на корпусе рабочего цилиндра 2. Рычаг 5, осуществляющий обратную связь от рабочего цилиндра на управляющий золотник, имеет

подвижную опору 6, установленную на штоке цилиндра 7. В рабочем цилиндре 2 иоме1цается поршень 8, который имеет два штока. Fla силовом нижнем штоке 9, являюш,емся рабочим органом, размещается верхняя часть инструмента - иуансон 10. Верхний шток 11 через встроенный в него плунжер 12 упирается в конец рычага 5. Полость А под плунжером 12 соединена с верхней полостью рабочего цилиндра 2. На корпусе 4 установлены два пневматических цилиндра 13 с независимой системой управления их усилием, плунжеры 14 которых взаимодействуют с грузом 15, закрепленным на штоке управляющего золотника 16. Под нижний торец управляющего золотника 16 подведено давление, создаваемое в верхней полости рабочего цилиидра 2. В магистрали, подводящей к управляющему золотнику 4 давление, а также в каналах, отводящих от него рабочую жидкость, установлены регулируемые дроссели 17, 18 и 19. Управляющий золотиик 16 контактирует с концом рычага 5.

Между столом 3 и пуансоном 10 располагают обрабатываемую деталь 20.

В силовом штоке 9 поришя 8 размещен пуансонодержатель 21 с норшнем и соосно с ним дополнительный цилиндр с порщнем 22, связанный через винтовую несамотормозящуюся нередачу с механизмом осевого перемещения пуансонодержателя относительно рабочего поршня, выполненного в виде новоротной муфты 23, кулачки 24 которой взаимодействуют с кулачками 25 пуансонодержателя 21. Поршень 22 и пуансонодержатель 21 имеют устройства 26 и 27, удерживающие их от проворота. Поворотная муфта имеет устройство 28, удерживающее ее от поступательного перемещения. На поршень дополнительного цилиндра 22 сверху, а на поршень пуансонодержателя снизу действует постоянное давление воздуха РВ. Снизу на поршень 22 воздействуют плунжеры 29, находящиеся под давлением жидкости, подведенной из нижней полости рабочего цилиндра 2.

Система управления работает следующим образом.

При отсутствии давления в гидросистеме (Ри 0) рычаг 5 отведен цилиндром 7, имеющим самостоятельное питание, в крайнее верхнее положение. При этом управляющий золотник 16 отведен в верхнее положение пневматическими цилиндрами 13 (щели золотника 30 и 31 открыты, а щели 32 и 33 закрыты). Поршень 8 находится в нижнем положении (или в любом промежуточном). Цилиндр 7 удерживает подвижную опору 6 в крайнем верхнем положении. Порщень 22 дополнительного цилиндра давлением воздуха РВ удерживается в крайнем нижнем положении, пуансонодержатель 21 отведен в крайнее нижнее положение поворотной муфтой 23, кулачки 24

которой отжимают кулачки 25 пуансонодержателя 21.

При подаче давления Р„ в корпус золотника 4 жидкость проходит в нижнюю полость цилиндра 2, поднимая порщень 8, и под плунжеры 29, которые, преодолевая давление воздуха на норшень 22, поднимают его. Порщень 22 при вверх вращает муфту 23 и Кулачки 25 пуансоно0держателя 21 входят в назы кулачков 24 муфты 23, а пуансонодержатель 21 под давлением воздуха на его порщень ноднимается до упора. В этом положении устанавливается заготовка 20. После этого при

5 перемещении вниз цилиндром 7 подвижной опоры 6 замыкается рабочий орган через шток 12 с рычагом 5 и управляющим золотником 16.

При дальнейщем перемещении подвиж0ной опоры 6 управляющий золотник 16 опускается вниз, перекрывая щели 30 и 31 и открывая щели 32 и 33. Давление в нижней полости цилиндра 2 и под плунжерами 29 надает, а в верхней полости и под нижним торцом управляющего золотника 16 повыщается. Начинается движение поршня 8 вниз, поршень 22 под давлением воздуха также движется вниз, вращая муфту 23, которая отжимает кулачками 24 пуансонодер0жатель 21 вниз. Управляющий золотник 16 движется вверх, открывая щели 30 и 31 и закрывая щели 32 и 33, в результате чего происходит падение давления в верхней полости цилиндра 2 и повыщение в нижней

5 и под плунжерами 29. Порщни 8 и 22 поднимаются.

При этом иуансонодержатель 21 вновь ноднимается, а золотник 16 опускается, открывая щели 32 и 33 и закрывая щели 30

0 и 31. Далее процесс повторяется, и в системе устанавливаются устойчивые автоколебания управляющего золотника 16, давлений в полостях цилиндра 2 и порщня 8. При перемещении вниз цилиндром 7 подвижной опоры 6 рычага 5 перемещается также центр колебаний норшня 8 (отрабатывается задающее воздействие). При соприкосновении стола 10 с заготовкой 20 она деформируется пульсирующим рабочим усилием, которое создается противофазным колебанием давлений в полостях цилиндра 2. По окончании деформирования цилиндром 7 норшень 8 и стол 10 занимает исходное положение. Величина рабочего

5 усилия и обжатия может регулироваться задающим устройством и подводимым давлением. Частота и амплитуда автоколебаний штока 9 устанавливается подбором веса груза 15, дросселями 17 и 19, а также регулятором давления в полостях пневмоцилиндров 13. Амплитуда колебаний инструмента 10 складывается из амплитуды штока 9 и пуансонодержателя 21, за счет чего происходит ее увеличение без увеличения расхода жидкости, а следовательно,

и приводной мощности пресса, а также уменьшаются инерционные нагрузки в рабочем цилиндре.

Предлагаемая система может быть с успехом использована в вибрационных прессах для обработки изделий путем пластического деформирования и прежде всего при доводочных операциях для выколотки листовых деталей большой кривизны.

Формула изобретения

1. Система управления вибрационным прессом, содержащая установленные на станине и взаимодействующие через двуплечий рычаг обратной связи рабочий цилиндр с размещенным на его порщне пуансонодержателем, несушим рабочий орган, и управляющий золотник со щтоком, а также устройство для регулирования частоты колебаний рабочего органа, отличающаяся тем, что, с целью увеличения амплитуды колебаний рабочего органа без увеличения приводной мощности пресса, а также снижения инерционных нагрузок, она снабжена установленным в порщне рабочего цилиндра соосно с пуансонодержателем дополнительным цилиндром и соединенным с последним механизмом осевого перемещения пуансонодержателя относительно поршня, при этом подпоршневые полости рабочего и дополнительного цилиндров соединены между собой гидравлическим каналом с установленным в нем плунжером, воздейств,Ющим на порщень дополнительного цилиндра, а полость, образованная торцами

поршня рабочего цилиндра и поршня дополнительного цилиндра, соединена пневматическим каналом с источником давления, установленным в системе.

2. Система по п. 1, отличающаяся

тем, что механизм осевого перемещения пуа,неонодержателя относительно поршня рабочего цилиндра выполнен в виде муфты с кулачками на поршневой поверхности, взаимодействующими с закрепленными на

торце пуансонодержателя ответными кулачками.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 356034, В 21J 9/06, 1961.

2.Авторское свидетельство СССР № 435644, В 21J 9/06, 1967.

15

14

25

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационный пресс | 1977 |

|

SU770636A1 |

| Модуль промышленного робота | 1985 |

|

SU1299780A1 |

| Передняя подвеска хобота ковочногоМАНипуляТОРА | 1979 |

|

SU816656A1 |

| Устройство к прессу простого действия для крепления сменного инструмента | 1980 |

|

SU927376A1 |

| Пресс гидравлический переносной для обжатия кабельных наконечников на проводах | 1980 |

|

SU930458A1 |

| Ручной пресс | 1974 |

|

SU521987A1 |

| Корректирующее устройство для топливного насоса двигателя внутреннего сгорания с наддувом | 1983 |

|

SU1139872A1 |

| Гидравлический пресс | 1980 |

|

SU889476A1 |

| Система автоматического управления ковочным прессом | 1975 |

|

SU610678A1 |

| ПРЕСС ДЛЯ ТОЧНОЙ ШТАМПОВКИ | 1973 |

|

SU391771A1 |

////777

Авторы

Даты

1979-05-30—Публикация

1976-09-29—Подача