1

Изобретение относится к области обработки металлов давлением и сварки, в частности к способам изготовления труб для гидротехнических напорных туннелей и шахт.

Известен способ изготовления труб путем сборки и сварки царг, предварительно полученных гибкой листовых заготовок.

Однако известным способом не могут быть получены гофрированные трубы, предназначенные для гидротехнических напорных туннелей и шахт.

Известен способ изготовления труб nyTeNi сборки и сварки иарг, предварительно полученных гибкой листовых заготовок.

Однако известным способом не могут быть получены гофрированные трубы, предназначенные для гидротехинческих напорных туннелей и шахт.

По предлагаемому способу для получения гофрированных труб, преимущественно для гидротехнических напорных туннелей и шахт, плоские заготовки перед гибкой гофрируют, а полученные из царг обечайки последовательно сваривают по торнам с получением трубы заданной длины, при этом сборку и сварку обечаек осуществляют в кондукторе, совмещая гофры собнраемой обечайки с гофрами предварительно собранной обечайки и понарно маркируя обечайки, а сварку обечаек но торцам пронзводят при их фиксированных размерах.

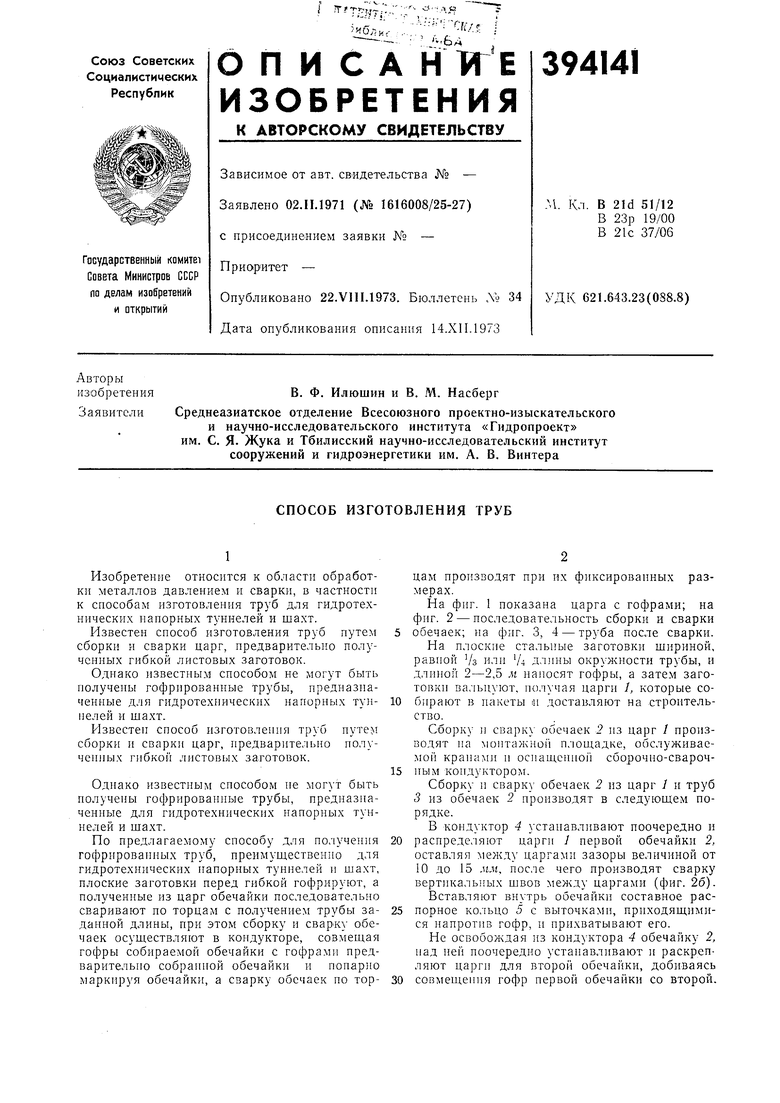

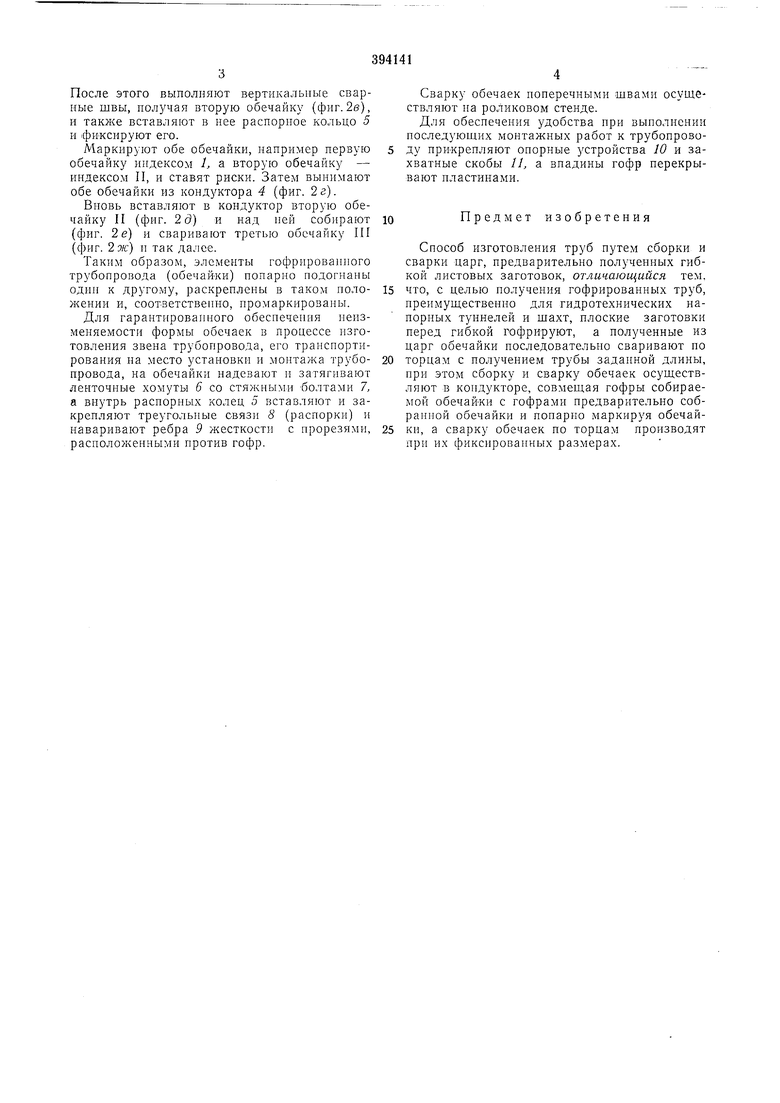

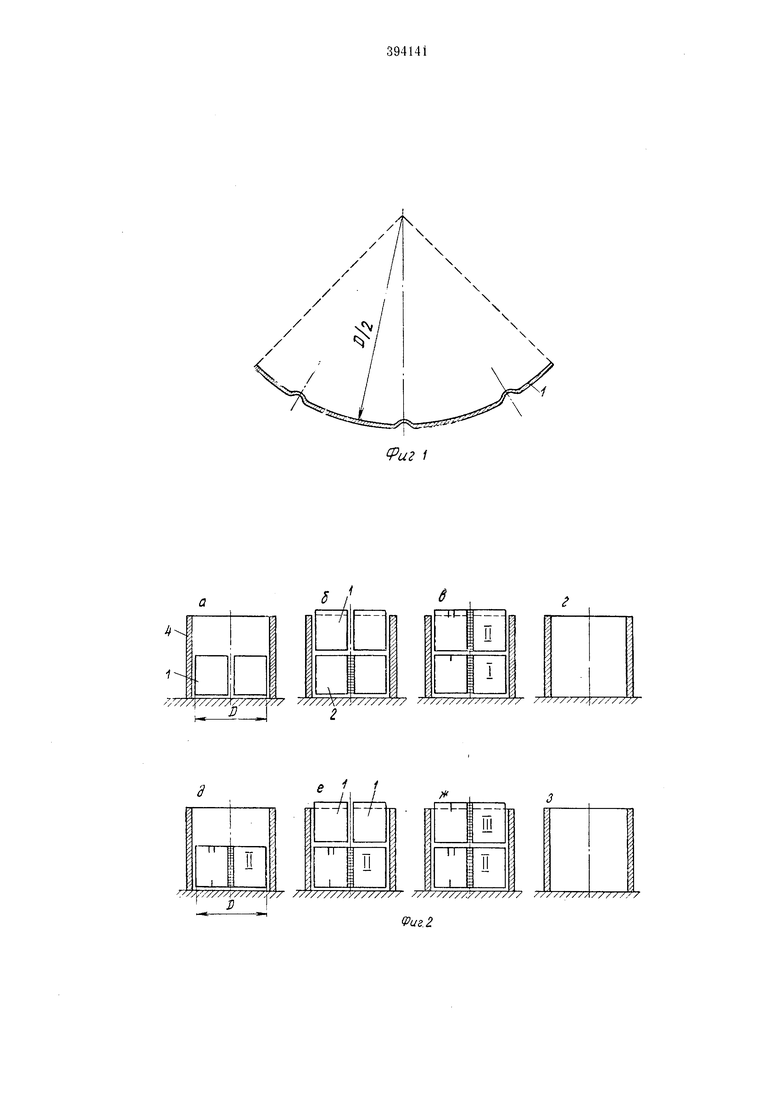

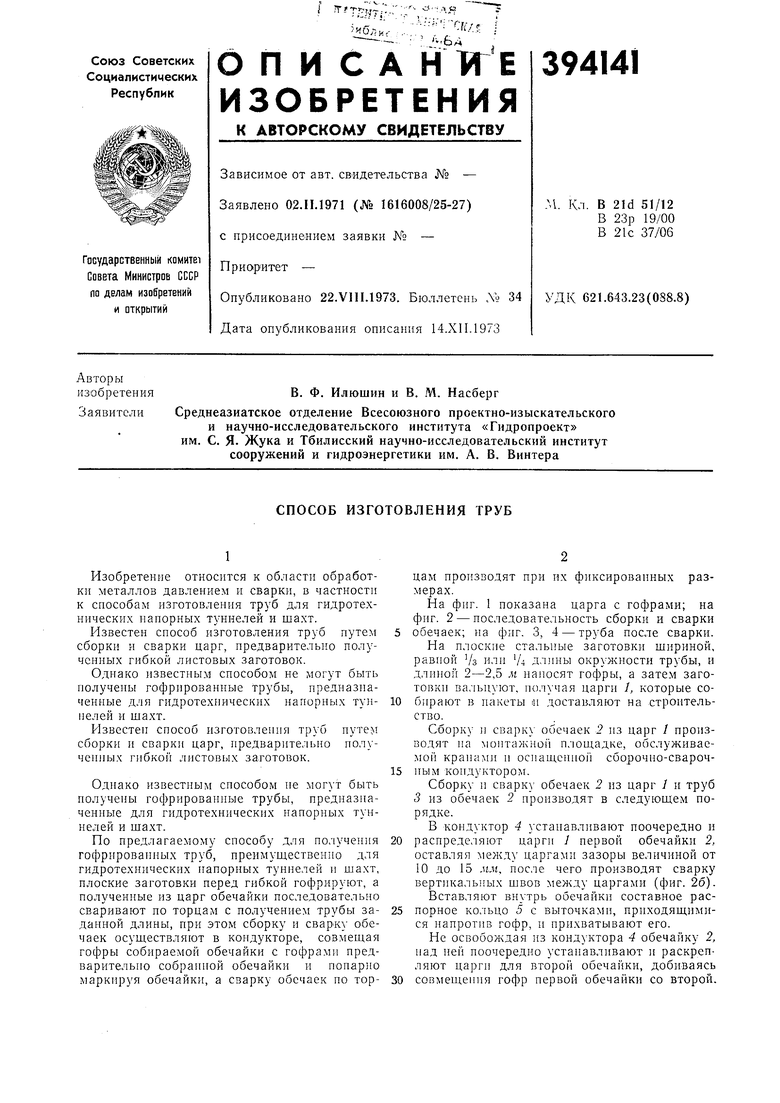

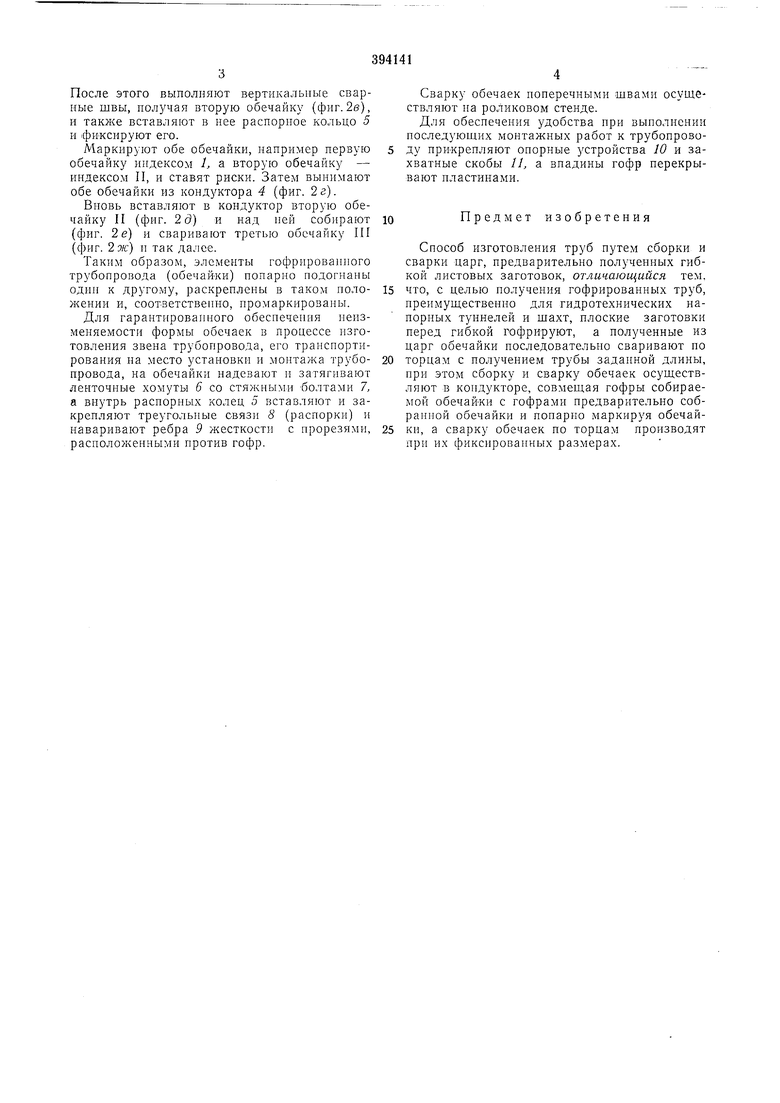

На фнг. 1 показана царга с гофрами; на фиг. 2 - последовательность сборки и сварки обечаек; на фиг. 3, 4 - труба после сварки. На плоские стальные заготовки шириной, равной Vs нлн /4 длины окружности трубы, и длиной 2-2,5 М наносят гофры, а зате.м заготовкн вальнуют, получая царги /, которые собпрают в пакеты л доставляют на строительство.

Сборку )1 сварку обечаек 2 из царг / нронзводят на монтажной п.1он;адке, обслуи нваемой кранами н оснащепно сборочно-сварочным кoпдyктopo r.

Сборку п сварку обечаек 2 из царг / и труб 3 из обечаек 2 пронзводят в следующем норядке.

В кондуктор 4 устанавлнвают поочередно н

распределяют царгн 1 первой обечайкн 2,

оставляя между царгами зазоры величиной от

10 до 15 мм, после чего нроизводят сварку

вертикальных швов между царгамн (фиг. 26).

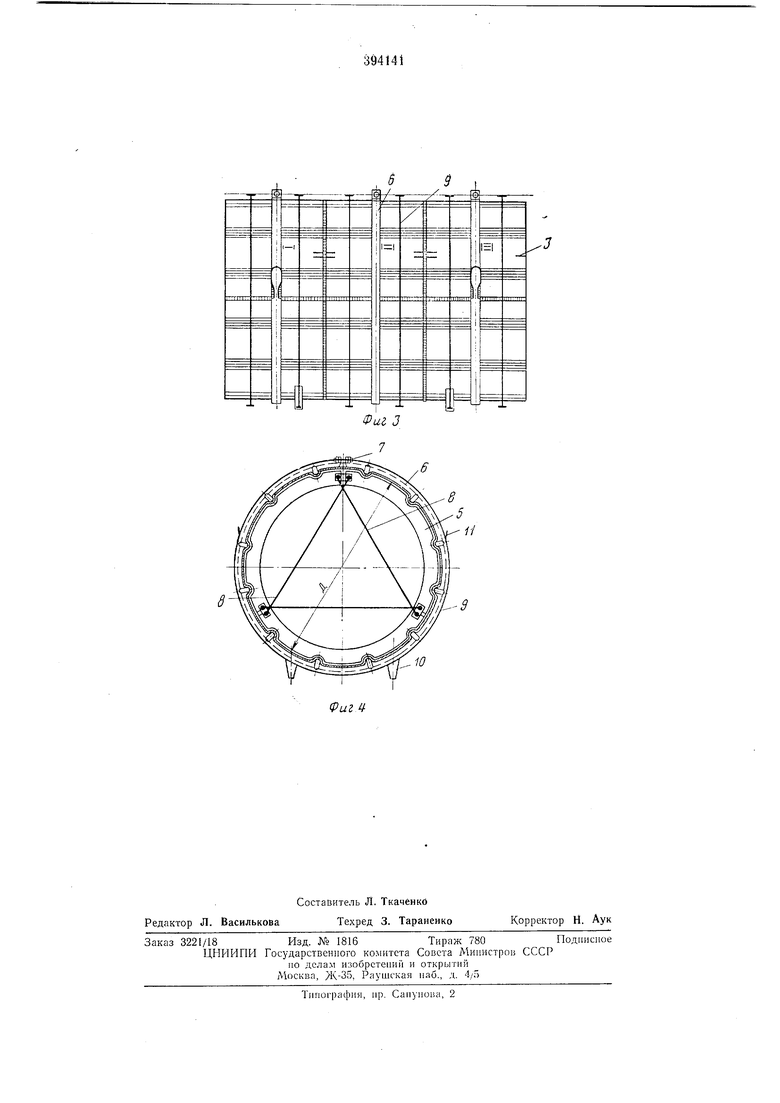

Вставляют внутрь обечайкн составное раснорное кольцо 5 с выточками, прнходящнмнся напротив гофр, н прнхватывают его.

Не освобождая нз кондуктора 4 обечайку 2, над ней поочередно устанавлнвают н раскрепляют царгн для второй обечайкн, добнваясь совмещення гофр первой обечайки со второй. После этого выполняют вертикальные сварные швы, получая вторую обечайку (фпг. 2е), и также вставляют в нее распорное кольцо 5 и |фИКСируют его. Маркируют обе обечайки, например первую обечайку индексом 1, а вторую обечайку - индексом II, и ставят риски. Затем вынимают обе обечайки из кондуктора 4 (фиг. 2г). Вновь вставляют в кондуктор вторую обечайку II (фиг. 2 d) и над ней собирают (фиг. 2 е) и сваривают третью обечайку III (фиг. 2 ж) I так далее. Таким образом, элементы гофрированного трубопровода (обечайКи) попарно подогнаны один к другому, раскреплены в таком положении и, соответственно, нромаркированы. Для гарантированного обеспечения неизменяемости формы обечаек в процессе изготовления звена трубопровода, его транснортирования на место установки и монтажа трубопровода, на обечайки надевают и затягивают ленточные хомуты 6 со стяжными болтами 7, а внутрь распорных колец 5 вставляют и закрепляют треугольиые связи 8 (распорки) и наваривают ребра 9 жесткости с прорезями, расположенными против гофр. Сварку обечаек поперечиыми швами осуществляют иа роликовом стенде. Для обеспечения удобства при выполнении последующих монтажных работ к трубопроводу прикрепляют опорные устройства 10 и захватные скобы и, а впадины гофр перекрывают пластинами. Предмет изобретения Способ изготовления труб путем сборки и сварки царг, предварительно полученных гибкой листовых заготовок, отличающийся тем, что, с целью получения гофрированных труб, преимущественно для гидротехнических напорных туннелей и шахт, плоские заготовки перед гибкой гофрируют, а полученные из царг обечайки последовательно сваривают по торцам с получением трубы заданной длины, при этом сборку и сварку обечаек осуществляют в кондукторе, совмещая гофры собираемой обечайки с гофрами предварительно собранной обечайки и попарно маркируя обечайки, а сварку обечаек по торцам производят при их фиксированных размерах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубопроводов с продольными гофрами | 1983 |

|

SU1109298A1 |

| Обделка напорного подземного водовода | 1982 |

|

SU1046410A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ ТОНКОСТЕННОЙ КОНИЧЕСКОЙ ОБЕЧАЙКИ С ПРОДОЛЬНЫМИ ГОФРАМИ | 2013 |

|

RU2541328C1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ДЕТАЛЕЙ | 1970 |

|

SU286949A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ ТОНКОСТЕННОЙ КОНИЧЕСКОЙ ОБЕЧАЙКИ С ПРОДОЛЬНЫМИ ГОФРАМИ | 2012 |

|

RU2507047C1 |

| РАЗЖИМНОЕ ПОДКЛАДНОЕ КОЛЬЦО ДЛЯ СБОРКИ И СВАРКИ | 1972 |

|

SU423595A1 |

| Способ изготовления трубчатого теплообменника | 1978 |

|

SU740353A2 |

| Способ изготовления трубчатого теплообменника | 1976 |

|

SU648309A1 |

| Установка для изготовления цилиндрических корпусов | 1973 |

|

SU490620A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ЗИГЗАГООБРАЗНО ГОФРИРОВАННЫМИ СТЕНКАМИ | 1999 |

|

RU2198757C2 |

6

-9

Даты

1973-01-01—Публикация