I

Известны прессы для формования п глазурования керамических плиток.

Основным недостатком таких прессов является низкая производительность, так как они обеспечивают глазурование только после прессования ocHOBHofi массы плитки.

Цель изобретения - совмещение по времени операций прессования и глазурования нлнток.

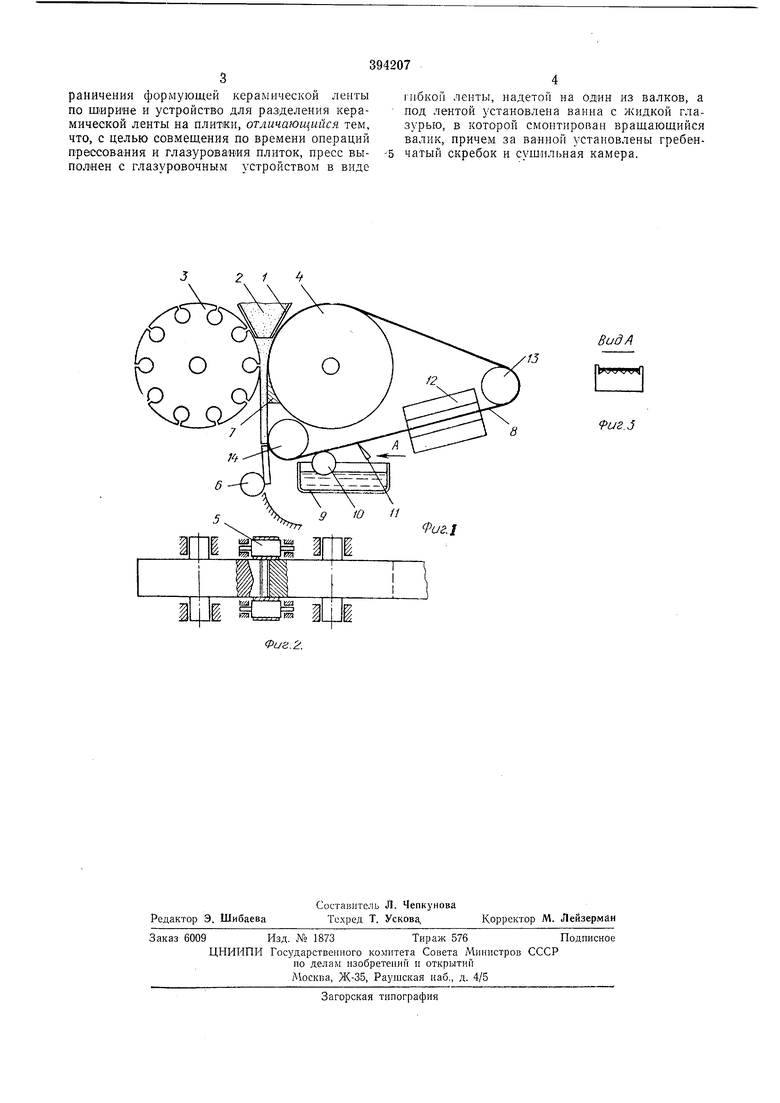

Это достигается тем, что нресс вынолнен с глазуровочны.м -стройством в виде гибкой ленты надетой на один из валков, а под лентой установлена ванна с жидкой глазурью, в которой смонтирован вращающийся валик. За ванной установлены последовательно гребенчатый скребок и сушильиая камера.

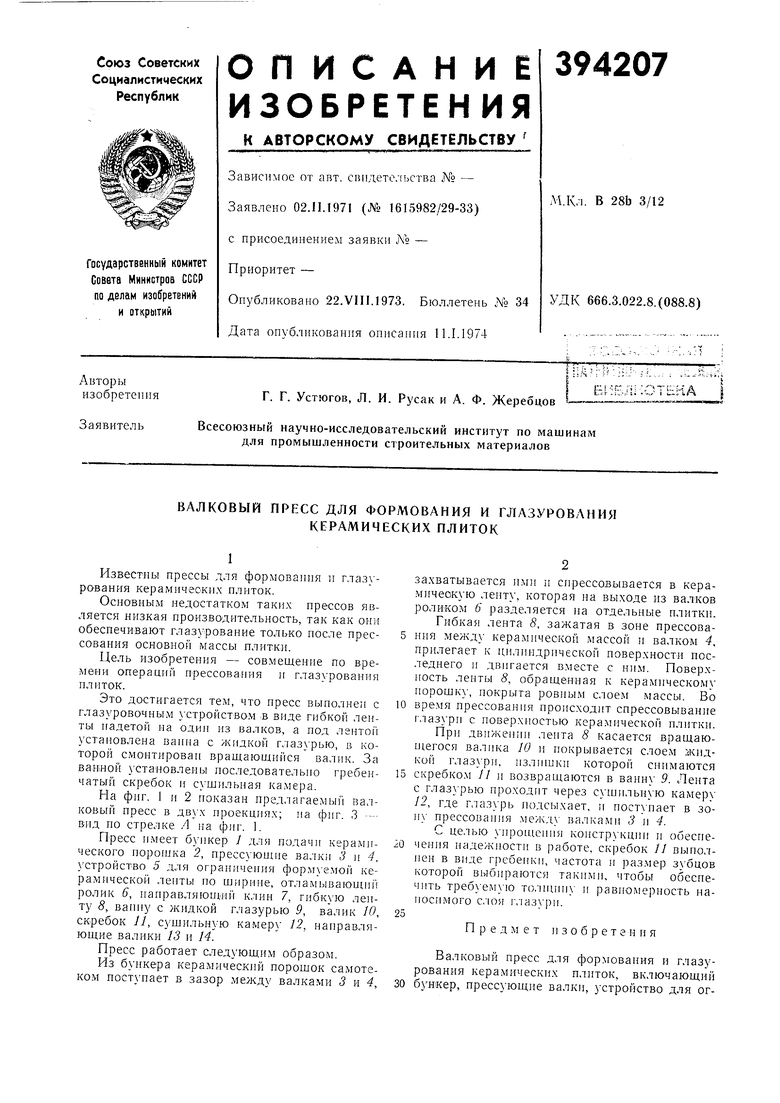

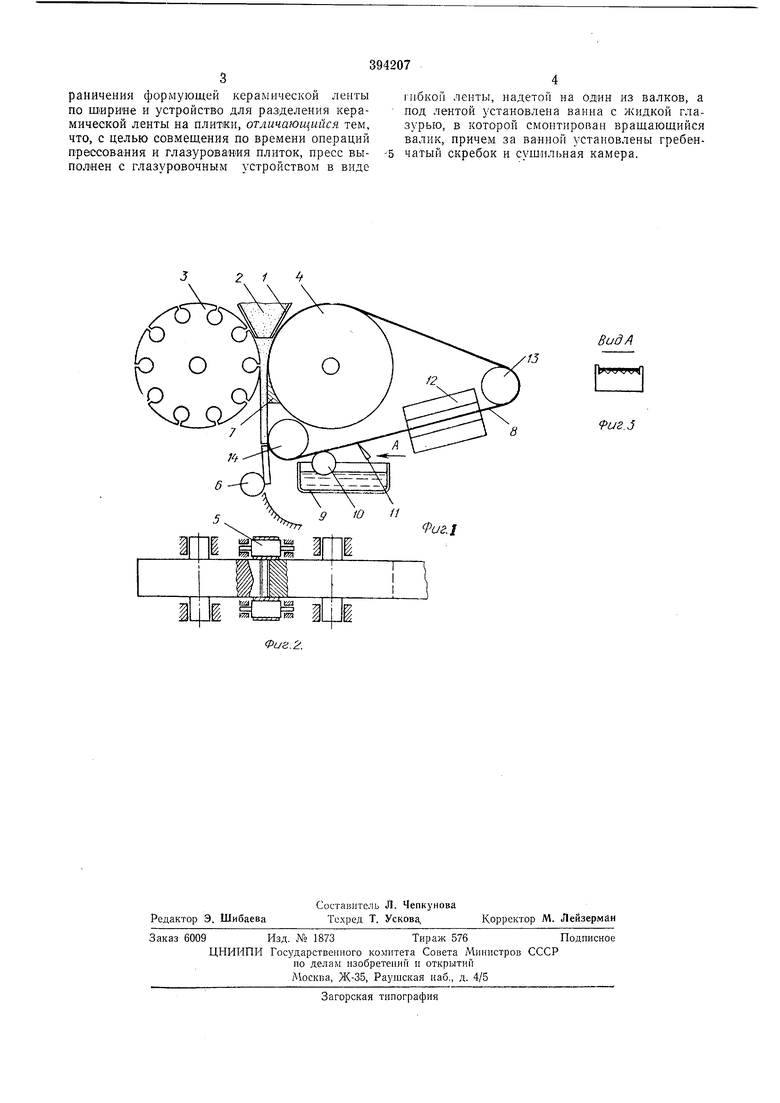

На фиг. I и 2 ноказан предлагаемый 5алковый пресс в проекциях; па фиг. 3 вид по стрелке /1 иа фиг. 1.

Пресс имеет бункер / для подачи керамического порои1ка 2, прессующие валки 3 и 4, ттройство 5 для ограничения формуемой керамической леиты по шириие, отламывающий ролик 6, иаиравляющИЙ клин 7, 8, Bainiy с жидкой глазурью 9, валик 10, скребок 11, сущильную камеру 12, направляющие валнки 13 и 14.

Пресс работает следующим образом.

Из бункера керамический порощок самотеком пост пает в зазор между валками 3 и 4,

захватывается ими и спрессовывается в керамическую леиту, которая на выходе из валков роликом 6 разделяется на отдельные нлиткп. Гибкая лента 8, зажатая в зоне прессования между керамической массой и валком 4, прилегает к иплпндрической поверхности последнего и двигается вместе с ним. Поверхность ленты 8, обращенная к керамическому иорошку, нокрыта ровны.м слоем массы. Во

10 время прессования происходит спрессовывание глазури с поверхностью керамической плитки. Прп движении лента 8 касается вращаюи;егося валика 10 и покрывается слоем жидкой глазхри. излищки которой сиимаются

15 скребком // и возвращаются в ванну 9. Лента с глазхрью проходит через сушнльную камеру 12, где глазурь подсыхает, и поступает в зону прессования между валками 3 и 4.

С целью уирощения конструкции и обесие20 чеиия надежности в работе, скребок 11 выполнен в виде гребенки, частота и размер зубцов которой выбираются такими, чтобы обеспечить требуемую то.ипииу и равномерность наносимого слои .

25

Предмет изобретения

Валковый пресс для формовапия и глазурования керамических плиток, включающий 30 б ункер, прессующие валки, устройство для ограничения формующей керамической ленты по ширине и устройство для разделения керамической ленты на плитки, отличающийся тем, что, с целью совмещения по времени операций прессования и глазуровавдия плиток, пресс выполнен с глазуровочным устройством в виде

пюкои ленты, надетой на один из валков, а под лентой установлена ванна с жидкой глазурью, в которой смонтирован вращающийся валик, причем за ваяной установлены гребенчатый скребок и суЩИльная камера.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГЛАЗУРОВАНИЯ ПЛИТОК МЕТОДОМПОЛИВА | 1972 |

|

SU421676A1 |

| ^^СШОЮОНАЯ j'''' ^i''>&,v-n*C^-''?^t?u^|керамики | 1973 |

|

SU378321A1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1971 |

|

SU316564A1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКЕРАМИЧЕСКОЙ ПЛИТКИ ИЗ ИСПОЛЬЗОВАННОЙ ФУТЕРОВКИ ТИГЛЕЙ ДЛЯ ВЫПЛАВКИ АЛЮМИНИЯ (ВАРИАНТЫ) И СТЕКЛОКЕРАМИЧЕСКАЯ ПЛИТКА | 1995 |

|

RU2143410C1 |

| Устройство для глазурования керамических плиток | 1978 |

|

SU715336A1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1990 |

|

SU1805121A1 |

| Керамическая масса | 1989 |

|

SU1726439A1 |

| ЦИФРОВОЕ ТИСНЕНИЕ | 2014 |

|

RU2661835C2 |

| УСТРОЙСТВА, СИСТЕМА И СПОСОБЫ ФОРМОВАНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ И ПРЕССОВАННЫЕ ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ПРЕССОВАНИЕМ С ПОМОЩЬЮ ЭТИХ УСТРОЙСТВ И СПОСОБОВ | 2011 |

|

RU2603146C2 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1988 |

|

SU1581710A1 |

21 ВидА .J

Даты

1973-01-01—Публикация