Изобретение относится к промышленности строительных материалов и может быть использовано для получения фасадных и облицовочных керамических плит.

Известна керамическая масса, включающая, мас.%:

Глина50-60

Кварцевый песок0,1-10

Стеклобой15-30

Лепидолитовый

концентрат5-30

Однако сырец из известной керамической массы имеет низкую механическую прочность.

Наиболее близким техническим решением к предлагаемому является керамическая масса, включающая,, мас.%:

Глина вурмакасинская

Глина вурмакасинская

обожженная

Бой плиточный

Стеклобой

Стекло жидкое сверх 100%

Сода кальцинированная сверх 100% 0,2

Известная керамическая масса имеет не только низкую механическую прочность полученного из нее сырца, но и высокое водопоглощение полученной из нее плитки,

70

14

6

10

0,1

ч

го о

Јь

СА О

что не позволяет использовать такую плитку для облицовки фасада зданий и сооружений.

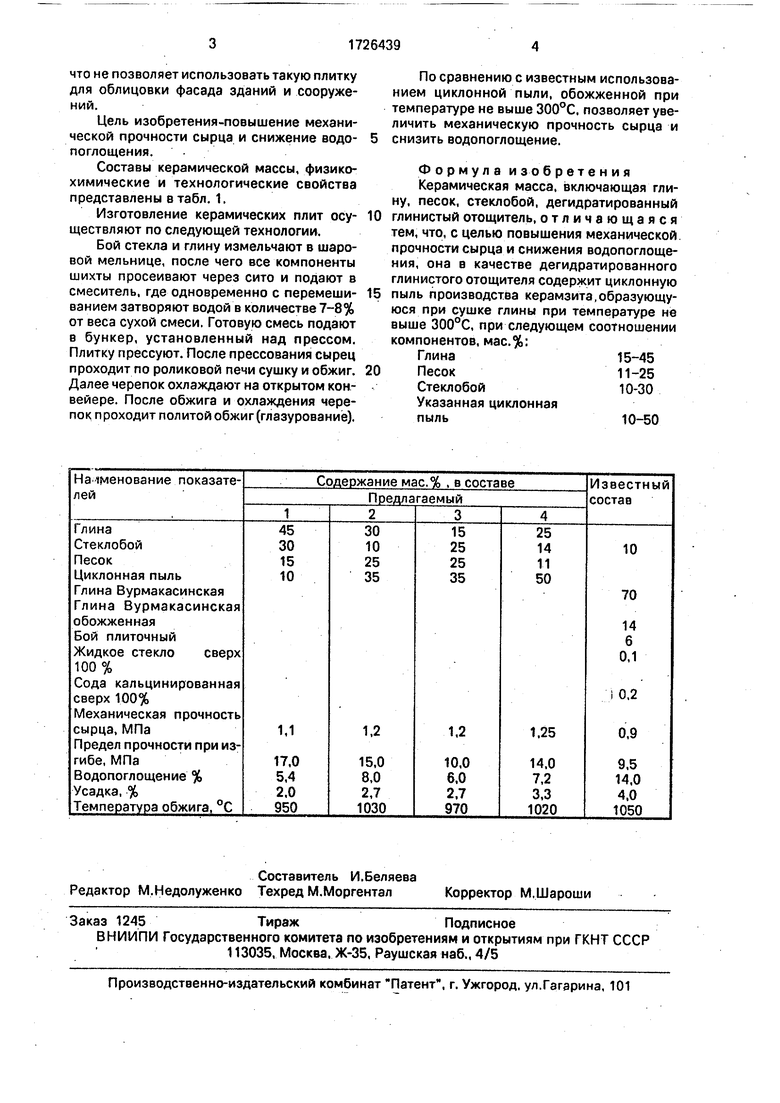

Цель изобретения-повышение механической прочности сырца и снижение водо- поглощения. Составы керамической массы, физико- химические и технологические свойства представлены в табл. 1.

Изготовление керамических плит осуществляют по следующей технологии.

Бой стекла и глину измельчают в шаровой мельнице, после чего все компоненты шихты просеивают через сито и подают в смеситель, где одновременно с перемешиванием затворяют водой в количестве 7-8% от веса сухой смеси. Готовую смесь подают в бункер, установленный над прессом. Плитку прессуют. После прессования сырец проходит по роликовой печи сушку и обжиг. Далее черепок охлаждают на открытом конвейере. После обжига и охлаждения черепок проходит политой обжиг (глазурование).

По сравнению с известным использованием циклонной пыли, обожженной при температуре не выше 300°С. позволяет увеличить механическую прочность сырца и снизить водопоглощение.

Формула изобретения

Керамическая масса, включающая глину, песок, стеклобой, дегидратированный глинистыйотощитель,отличающаяся тем, что, с целью повышения механической прочности сырца и снижения водопоглоще- ния, она в качестве дегидратированного глинистого отощителя содержит циклонную пыль производства керамзита,образующуюся при сушке глины при температуре не выше 300°С, при следующем соотношении компонентов, мас.%:

Глина15-45

Песок11-25

Стеклобой10-30

Указанная циклонная

пыль10-50

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1990 |

|

SU1805121A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1988 |

|

SU1581710A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса для изготовления облицовочной плитки | 1988 |

|

SU1597352A1 |

| Состав литейного шликера (его варианты) | 1982 |

|

SU1108083A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2016 |

|

RU2635690C2 |

| Керамическая масса | 1982 |

|

SU1058932A1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1985 |

|

SU1286570A1 |

| Масса для изготовления облицовочных плиток | 1981 |

|

SU1004305A1 |

Изобретение относится к промышленности строительных материалов, преимуще- ственно для получения фасадных и облицовочных керамических плиток. Керамическая масса содержит следующие компоненты. %: глину 15-45; песок 11-25; стеклобой 10-30; циклонную пыль, образующуюся в результате сушки глины при производстве керамзита при температуре не выше 300°С, 0-50. Бой стекла и глину измельчают в шаровой мельнице, после чего все компоненты шихты просеивают через сито и подают в смеситель, где одновременно с перемешиванием затворяют водой в количестве 7-8% от веса сухой смеси. Готовую смесь подают в бункер, установленный над прессом, Плитку прессуют. После прессования сырец проходит по роликовой печи сушку и обжиг. Далее черепок охлаждают на открытом конвейере. После обжига и охлаждения черепок проходит политой обжиг (глазурование). Характеристика керамических плиток: механическая прочность сырца 1.1-1,25 МПа; предел прочности при изгибе 10,0-17,0 МПа; водопоглощение 5.4-8,9%; усадка 2,0-3,3%; температура обжига 950- 1030°С. 1 табл.

| Керамическая масса | 1978 |

|

SU779350A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Рахваргер Е.А | |||

| и др | |||

| Справочник по строительной керамике | |||

| М.: Строиэдат, 1976, с | |||

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1992-04-15—Публикация

1989-12-22—Подача