1

Изобретение относится к области термической обработки и может быть применено, например, при закалке деталей типа колец.

Известно устройство для бездеформационной закалки цилиндрических деталей, содержащее пресс и расположенный соосно с ним замкнутый жесткий контур, размеш,аемый Б ванне с закалочной средой.

Цель изобретения - повысить точность геометрии деталей при фиксации их в температурном интервале мартенситного превращения и повысить производительность.

Это достигается тем, что замкнутый жесткий контур выполнен в виде оправки со сквозным цилиндрическим отверстием, диаметр которого равен номинальному наружному размеру деталей, высота оправки больше высоты деталей, а загрузочная и разгрузочная позиции устройства расположены с противоположных торцов оправки.

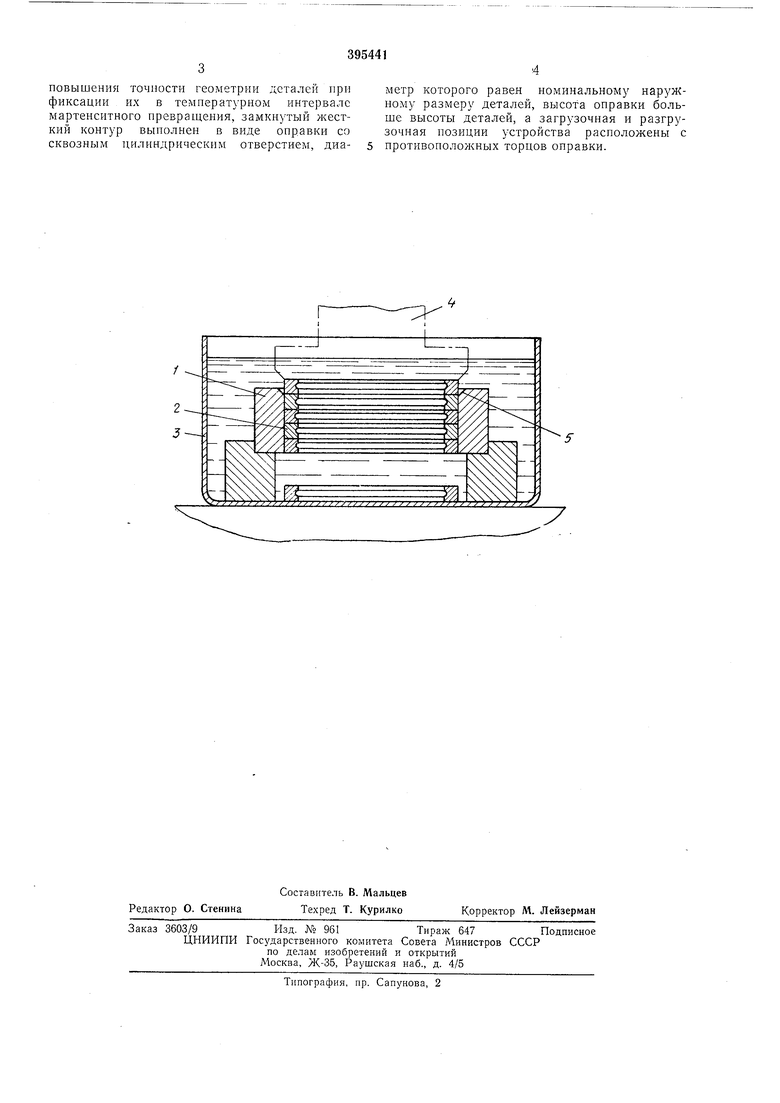

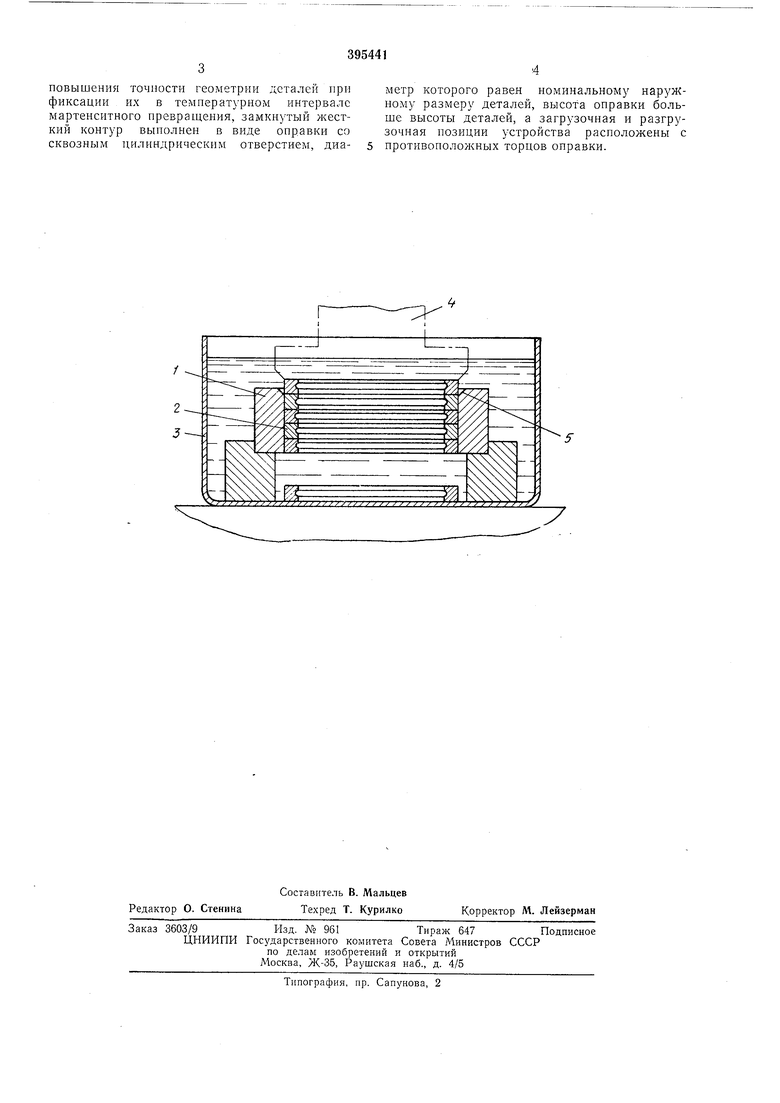

Схема предлагаемого устройства показана на чертеже.

Устройство состоит из оправки 1, размещенных в ней деталей 2, ванны 3 и пресса, шток 4 которого служит для загрузки деталей в оправку. Загрузочный торец оправки 1 снабжен заходным конусом 5.

Устройство работает следующим образом.

Детали 2, нагретые до температуры закалки и затем охлажденные до температуры

начала мартенситного превращения устанавливают на загрузочной позиции. В этом состоянии структура деталп состоит в основном из аустенита, который имеет наименьший удельный объем, и, следовательно, наружный диаметр детали несколько меньше номинального, что позволяет детали свободно заходить в отверстие оправки. Соосность детали отверстию обеспечивается наличием заходного конуса 5. Сразу после загрузки деталь опирается на нижележащие детали. Затем под действием штока 4 пресса деталь перемещается внлтрь отверстия оправки на величину, равную высоте детали или несколько

большую. При этом деталь передает давление на нижележащие детали, и все они перемещаются к разгрузочной позиции на ту же величину. Самая нижняя деталь полностью выходит из отверстия оправки и транспортируется на дальнейшие операции. Затем сверху загружают новую деталь, и процесс повторяется.

Предмет изобретения

Устройство для бездеформационной закалки цилиндрических деталей, содержащее пресс и расположенный соосно с ним замкнутый жесткий контур, размещаемый в ванне с закалочной средой, отличающееся тем, что,

с целью повышения производительности и

повышения точности геометрии деталей при фиксации их в темиературном интервале мартенситного превращения, замкнутый жесткий контур выполнен в виде оправки со сквозным цилнндрическпм отверстием, диаметр которого равен номинальному наружному размеру деталей, высота оправки больше высоты деталей, а загрззочпая и разгрузочная позиции устройства расположены с противоположных торцов оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для закалки | 1982 |

|

SU1073306A1 |

| Устройство для бездеформационной закалки колец | 1977 |

|

SU720031A1 |

| Автоматическая линия закалки деталей | 1981 |

|

SU1041584A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Линия для бездеформационной закалки колец подшипников качения | 1990 |

|

SU1793179A1 |

| Способ термической обработки крупногабаритных стальных плит | 1985 |

|

SU1280032A1 |

| Автоматическая линия бездеформационной термообработки деталей | 1989 |

|

SU1759910A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОТОЧНЫХ ДЕТАЛЕЙ ИЗ ПРУЖИННЫХ КРЕМНИСТЫХ СТАЛЕЙ | 2014 |

|

RU2564805C1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Способ термической обработки стальных шаров и устройство для закалки стальных шаров | 2021 |

|

RU2766621C1 |

; .

Авторы

Даты

1973-01-01—Публикация