Изобретение относится к машиностроению в области термической обработки подшипниковых колец.

Целью изобретения является повышение; производительности при сохранении качества обработки.

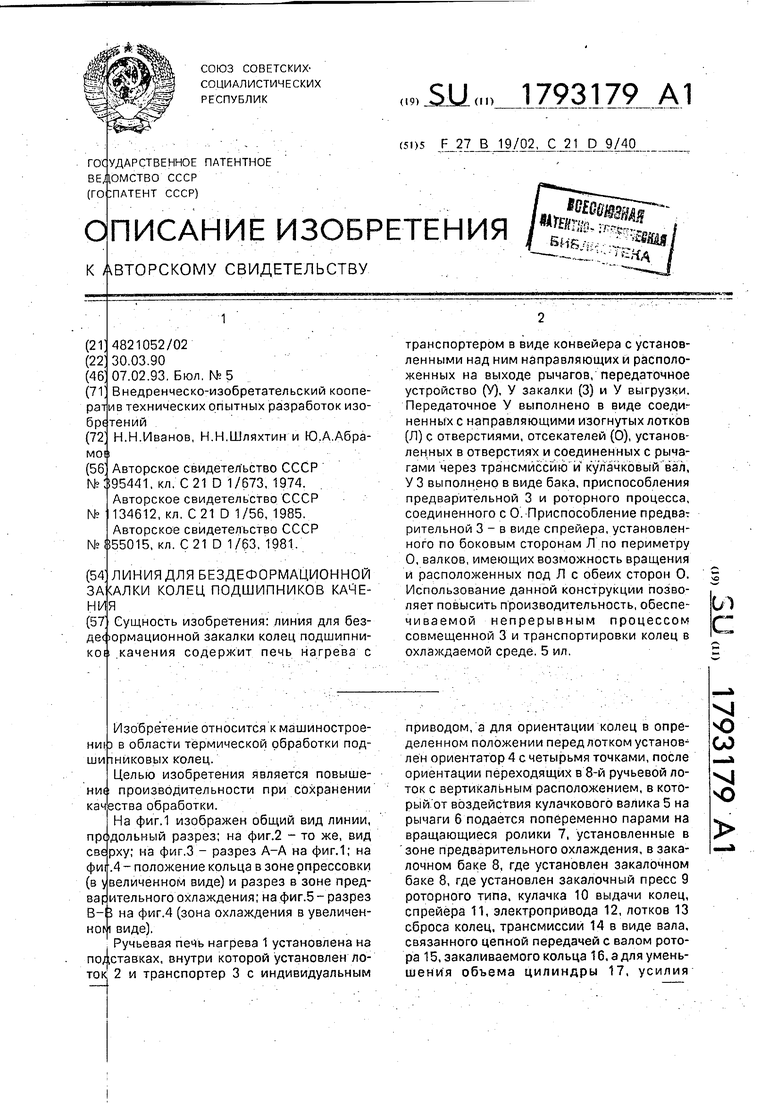

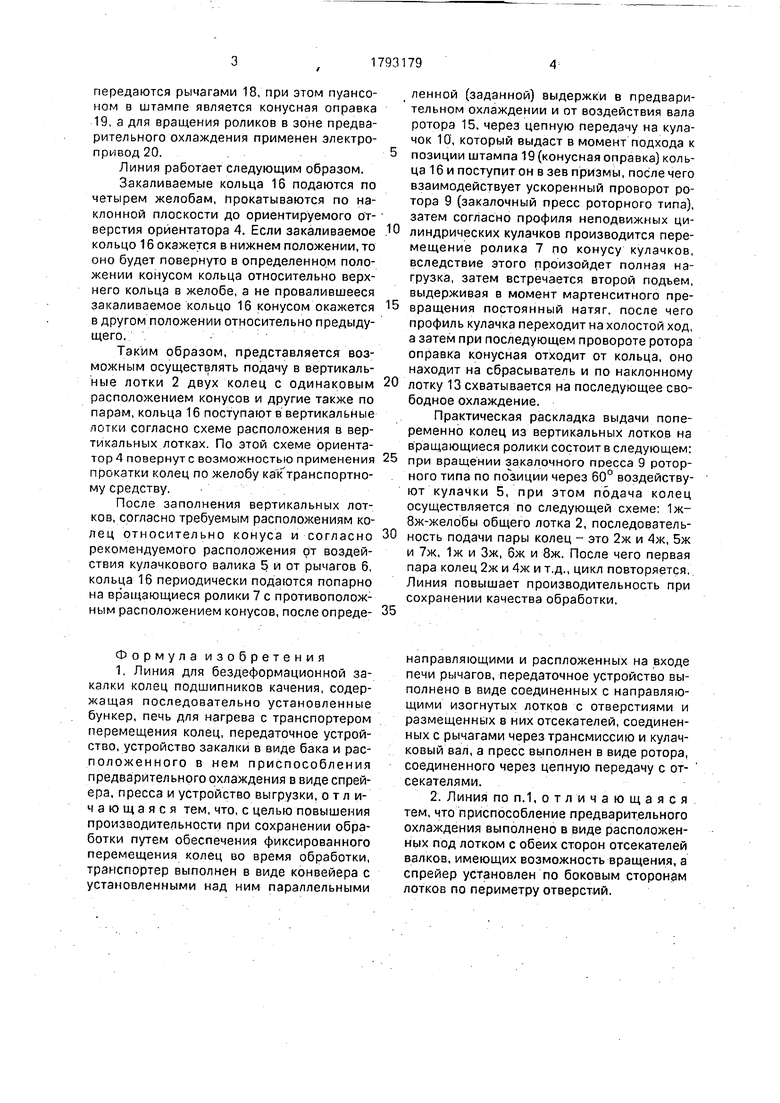

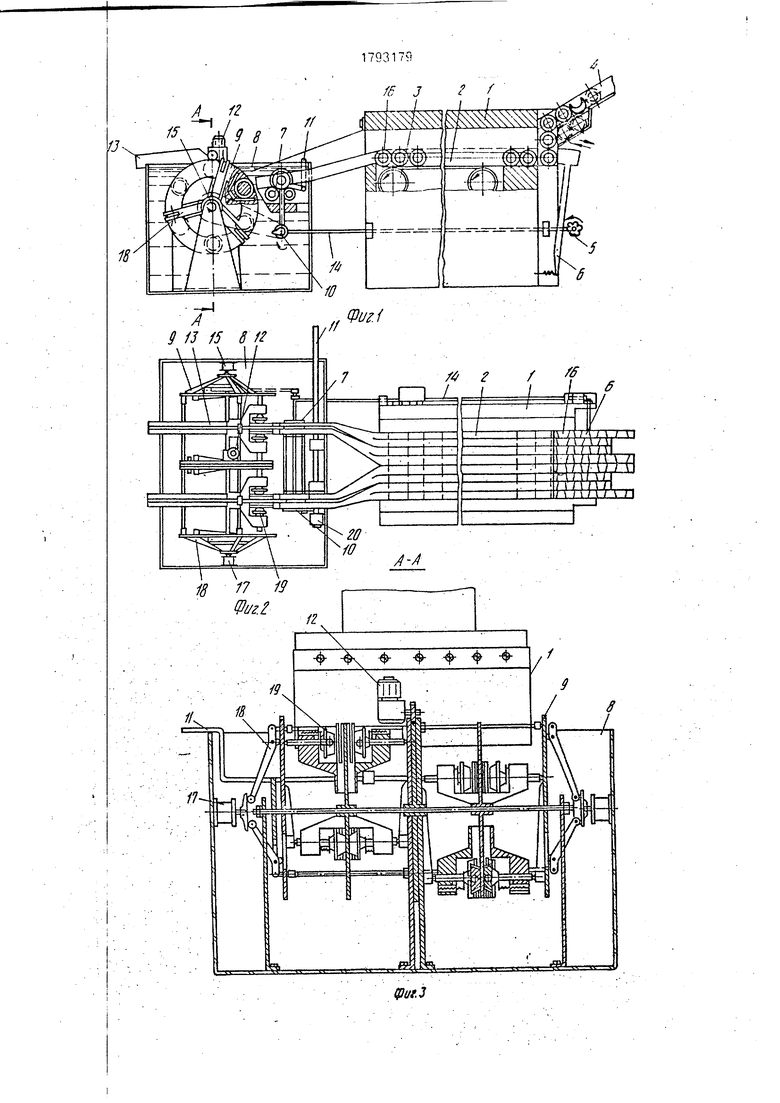

На фиг.1 изображен общий вид линии, продольный разрез; на фиг.2 - то же, вид све эху; на фиг.З - разрез А-А на фиг.1; на

фи

.4 - положение кольца в зоне рпрессовки

(в увеличенном виде) и разрез в зоне предварительного охлаждения; на фиг.5- разрез В- 5 на фиг.4 (зона охлаждения в увеличенном виде).

: Ручьевая печь нагрева 1 установлена на подставках, внутри которой установлен лоток 2 и транспортер 3 с индивидуальным

приводом, а для ориентации колец в определенном положении перед лотком установ лён ориентатор 4 с четырьмя точками, после ориентации переходящих в 8-й ручьевой лоток с вертикальным расположением, в кото- рый.от воздействия кулачкового валика 5 на рычаги 6 подается попеременно парами на вращающиеся ролики 7, установленные в зоне предварительного охлаждения, в закалочном баке 8, где установлен закалочном баке 8, где установлен закалочный пресс 9 роторного типа, кулачка 10 выдачи колец, спрейера 11, электропривода 12, лотков 13 сброса колец, трансмиссий 14 в виде вала, связанного цепной передачей с валом ротора 15, закаливаемого кольца 16, а для уменьшения объема цилиндры 17, усилия

vi о

CJ

ю

передаются рычагами 18, при этом пуансоном в штампе является конусная оправка 19, а для вращения роликов в зоне предварительного охлаждения применен электропривод 20..

Линия работает Следующим образом.

Закаливаемые кольца 16 подаются по четырем желобам, прокатываются по наклонной плоскости до ориентируемого от- верстия орйентатора А. Если закаливаемое кольцо 16 окажется в нижнем положении, то оно будет повернуто в определенном положении конусом кольца относительно верхнего кольца в желобе, а не провалившееся закаливаемое кольцо 16 конусом окажется в другом положении относительно предыдущего.

Таким образом, представляется возможным осуществлять подачу в вертикальные лотки 2 двух колец с одинаковым расположением конусов и другие также по парам, кольца 16 поступают в вертикальные лотки согласно схеме расположения в вертикальных лотках. По этой схеме ориента- тор 4 повернут с возможностью применения прокатки колец по желобу ка кЧранспортно- му средству.

После заполнения вертикальных лотков, согласно требуемым расположениям ко- лец относительно конуса и согласно рекомендуемого расположения от воздействия кулачкового валика 5 и от рычагов 6, кольца 16 периодически подаются попарно на вращающиеся ролики 7 с противоположным расположением конусов, после опреде-

ленной (заданной) выдержки в предварительном охлаждении и от воздействия вала ротора 15, через цепную передачу на кулачок 10, который выдаст в момент подхода к позиции штампа 19(конусная оправка) кольца 16 и поступит он в зев призмы, после чего взаимодействует ускоренный проворот ротора 9 (закалочный пресс роторного типа), затем согласно профиля неподвижных цилиндрических кулачков производится перемещение ролика 7 по конусу кулачков, вследствие этого произойдет полная нагрузка, затем встречается второй подъем, выдерживая в момент мартенситного превращения постоянный натяг, после чего профиль кулачка переходит на холостой ход, а затем при последующем провороте ротора оправка конусная отходит от кольца, оно находит на сбрасыватель и по наклонному лотку 13 схватывается на последующее свободное охлаждение.

Практическая раскладка выдачи попеременно колец из вертикальных лотков на вращающиеся ролики состоит в следующем: при вращении закалочного пресса 9 роторного типа по позиции через 60° воздействуют кулачки 5, при этом подача колец осуществляется по следующей схеме: 1ж- 8ж-желобы общего лотка 2, последовательность подачи пары колец - это 2ж и 4ж, 5ж и 7ж, 1ж и Зж, 6ж и 8ж. После чего первая пара колец 2ж и 4ж и т.д., цикл повторяется. Линия повышает производительность при сохранении качества обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство бездеформационной закалки колец | 1983 |

|

SU1134614A1 |

| Устройство для бездеформационной закалки колец | 1986 |

|

SU1330189A1 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Установка для закалки изделий | 1984 |

|

SU1177359A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ КОЛЕЦ С ОДНОВРЕМЕННОЙ ПРАВКОЙ | 1990 |

|

RU2019571C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| Кольцепрокатный стан | 1973 |

|

SU519257A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТРУБ | 1990 |

|

RU2019345C1 |

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОЙ ЗАКАЛКИ ОСЕЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2010 |

|

RU2453611C1 |

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

Формула изобретения 1. Линия для бездеформационной закалки колец подшипников качения, содержащая последовательно установленные бункер, печь для нагрева с транспортером перемещения колец, передаточное устройство, устройство закалки в виде бака и расположенного в нем приспособления предварительного охлаждения в виде спрей- ера, пресса и устройство выгрузки, отличающаяся тем, что, с целью повышения производительности при сохранении обработки путем обеспечения фиксированного перемещения колец во время обработки, транспортер выполнен в виде конвейера с установленными над ним параллельными

направляющими и распложенных на входе печи рычагов, передаточное устройство выполнено в виде соединенных с направляющими изогнутых лотков с отверстиями и размещенных в них отсекателей, соединенных с рычагами через трансмиссию и кулачковый вал, а пресс выполнен в виде ротора, соединенного через цепную передачу с от- секателями.

BE

.:y - r :J n/Tryi;nЈ723ЈZ2 g7r7T7

Lsaagrsfe gcriia icsЈr s. ssssas: iSffizzgi J2Sz zz2 gz22Z2grziy:. z-rzSs

Авторы

Даты

1993-02-07—Публикация

1990-03-30—Подача