1

Изобретение относится к полимерным формуемым композициям.

Известны композиции, состоящие из полисульфонов и полимерных компонентов, например сополимеров акрилонитрила, увеличивающих ударную прочность полисульфонов.

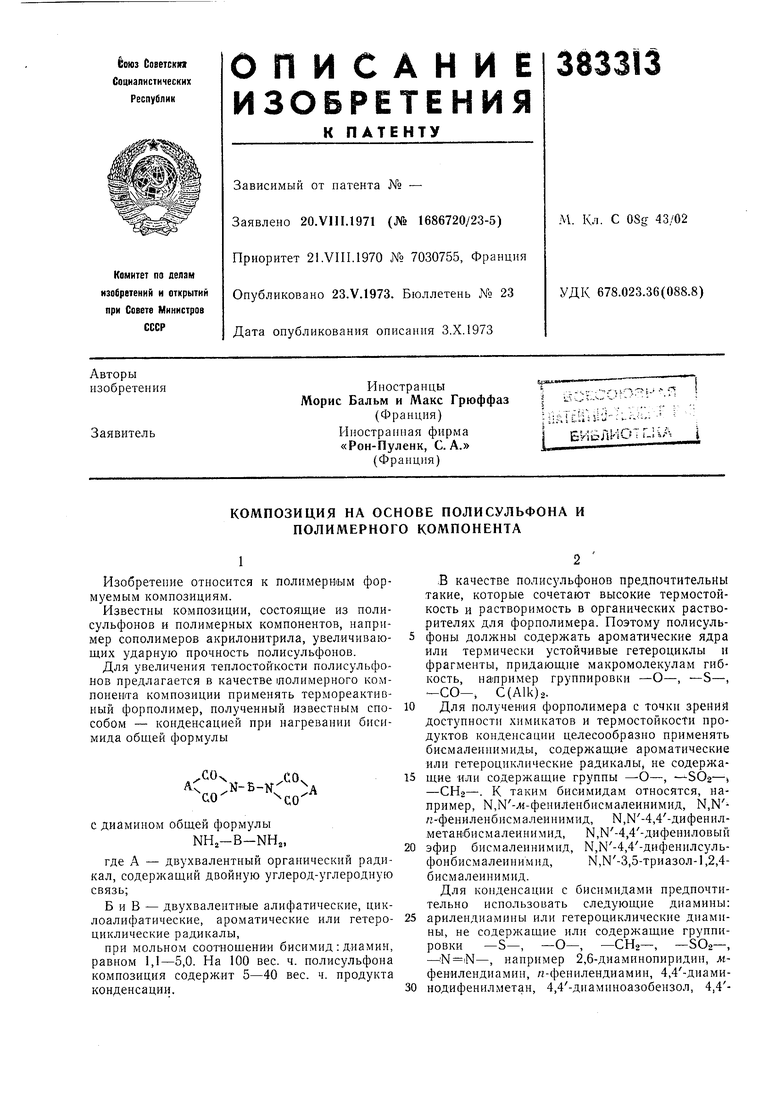

Для увеличения теплостойкости полисульфонов предлагается в качестве щолимерного компонента композиции применять термореактивный форполимер, полученный известным способом - конденсацией при нагревании бисимида общей формулы

,СО

дГ- м-Б-И ::,

с диамином общей формулы

NH,-B-NH,,

где А - двухвалентный органический радикал, содержащий двойную углерод-углеродную связь;

Б и В - двухвалентные алифатические, циклоалифатнческне, ароматические или гетероциклические радикалы,

при мольном соотношении бисимид : диамин, равном 1,1-5,0. Иа 100 вес. ч. полисульфона композиция содержит 5-40 вес. ч. продукта конденсации.

В качестве полисульфонов предпочтительны такие, которые сочетают высокие термостойкость и растворимость в органических растворителях для форполимера. Иоэтому полисульфоны должны содержать ароматические ядра или термически устойчивые гетероциклы и фрагменты, придающие макромолекулам гибкость, например группировки -О-, -S-, -СО- C(Alk)2.

Для получения форполимера с точки зрений доступности химикатов и термостойкости продуктов конденсации целесообразно применять бисмалеиннмнды, содержащие ароматические или гетероциклические радикалы, не содержащие или содержащие группы -О-, -SOj- -СНо-. К таким бисимидам относятся, например, М,М-л{-фени.г1енбисмалеинимид, N,NR-фениленбисмалеиннмид, М,Ы-4,4-дифенилметанбисмалеинимид, Ы,Ы-4,4-дифениловый

эфир бисмалеинимид, М,Ы-4,4-дифенилсульфонбисмалеинимид, Н,М-3,5-триазол-1,2,4бисмалеинимид.

Для конденсации с бисимидами предпочтительно использовать следующие диамины:

арилендиамины или гетероциклические диамины, не содержащие или содержащие группировки -S-, -О-, , -SOa-, , например 2,6-диаминопиридин, мфенилендиамин, /г-фенилендиамин, 4,4-диаминодифенилметан, 4,4-днаминоазобензол, 4,4диаминодифенилсульфон, 4,4-диаминодифениловый эфир, б«с-(/г-аминофенил)-1,3,4-оксадиазол, бис- (л-аминофенил) -4,4-битиазол-2,2, бис - (л-аминофенил) - 3,5 - фемил - 4 - триазол1,2,4.

Для получения форполимера смесь бисимида и диамина нагревают в сухом виде или в растворе при 50-250°С в течение нескольких минут или нескольких часов в зависимости от свойств исходных веществ и желаемой степени термореактивпости получаемого форнолимера.

Предпочтительным методом получения композиции является смешение растворов компонентов или растворение одного из компоиентов в готовом растворе другого компонента.

Получаемые композиции в виде раствора пригодны для отливки пленок н нанесения лаковых покрытий. Пленку полимера далее подвергают термообработке. Присутствие в лолисульфоновой пленке бисимидного полимера повышает ее теплостойкость.

Пример.

А. Получение форполимера.

В 440 г диметилформамида, нагретого до 85°С, растворяют 537,6 г К ,Ы-4,4-дифенилметанбисмалеинимида и 3,3 г малеиновой кислоты (катализатор амидирования), раствор нагревают до 115°С и к нему добавляют 118,8 г 4,4-диаминодифенилметана. Раствор смеси ингредиентов далее выдерживают при 115°С в течение 15 мин и образовавшийся раствор форполимера применяют для получения композиции.

Б. Пр.иготОВление композиции в растворе.

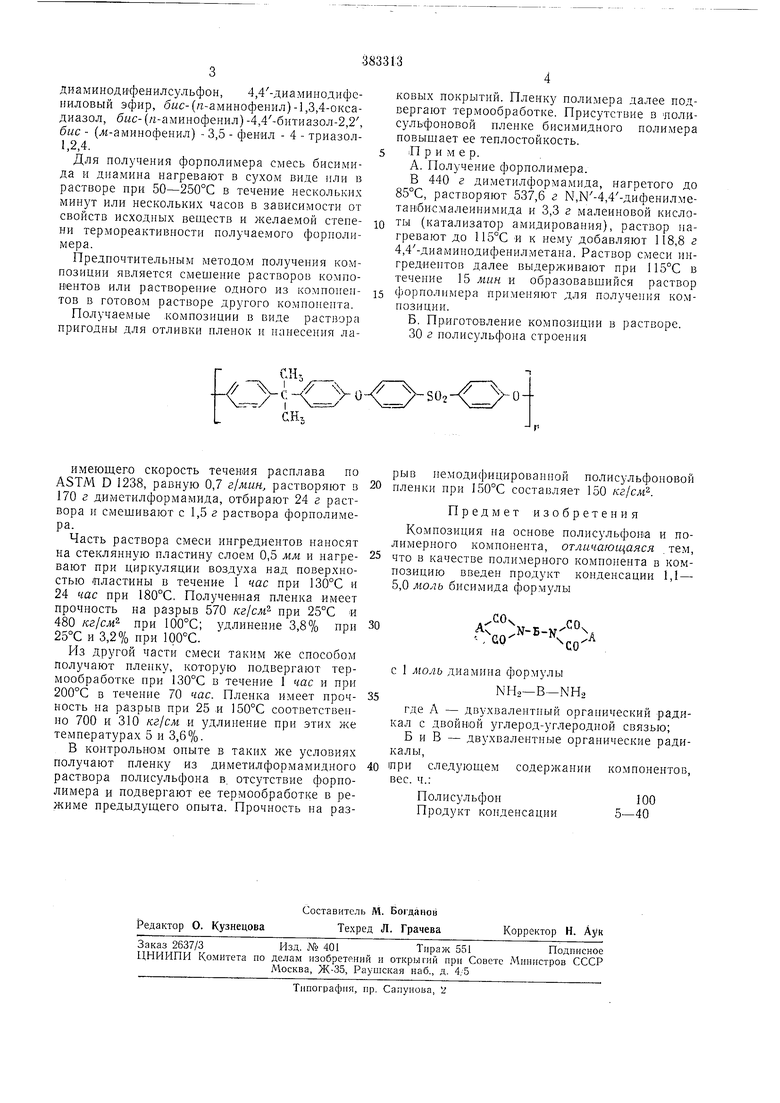

30 г полисульфона строения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термореактивных полимеров | 1973 |

|

SU567412A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКИХ СМОЛ | 1973 |

|

SU381225A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРЕАКТИВНОЙ СМОЛЫ | 1973 |

|

SU390722A1 |

| ТЕРМООТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ | 1973 |

|

SU408481A1 |

| В П Т Б,.-»;! .4 fi;?r.ftv5У|;|4 dfiusi'^ | 1973 |

|

SU396025A1 |

| ОТВЕРЖДЕНИЯ эпоксидных смол | 1972 |

|

SU357740A1 |

| ПАТЕНТШ-ТЕХ1-ШНЕГНйЯБИБЛИОТЕКА | 1970 |

|

SU281295A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ смол | 1972 |

|

SU334711A1 |

| Композиция | 1972 |

|

SU496741A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБИСМАЛЕИНИМИДНЫХ ФОРПОЛИМЕРОВ | 2000 |

|

RU2186793C2 |

имеющего скорость течения расплава по ASTM D 1238, равную 0,7 г/мин, растворяют в 170 г диметилформамида, отбирают 24 г раствора и смещивают с 1,5 г раствора форполимера.

Часть раствора смеси ингредиентов наносят на стеклянную пластину слоем 0,5 мм и нагревают при циркуляции воздуха над поверхностью (Пластины в течение 1 час при 130°С и 24 час при 180°С. Полученная пленка имеет прочность на разрыв 570 кг/см при 25°С и 480 кг/см при 100°С; удлинение 3,8% при 25°С и 3,2% при 100°С.

Из другой части смеси таким же способом получают пленку, которую подвергают термообработке при 130°С в течение 1 час и при 200°С в течение 70 час. Пленка имеет прочность на разрыв при 25 и 150°С соответственно 700 и 310 кг/см и удлинение при этих же температурах 5 и 3,6%.

В контрольном опыте в таких же условиях получают пленку из диметилформамидного раствора полисульфона в. отсутствие форполимера и подвергают ее термообработке в режиме предыдущего опыта. Прочиость па разрыв немодифицированной полисульфоновой пленки при 50°С составляет 150 кг/см.

Предмет изобретения

Композиция на основе полисульфона и полимерного компонента, отличающаяся , тем, что в качестве полимерного компонента в композицию введен продукт конденсации 1,1 - 5,0 моль бисимида формулы

ao--О

С 1 МОЛЬ диамина формулы

Nn,-В-NHa

где А - двухвалентный органический радикал с двойной углерод-углеродной связью;

Б и В - двухвалентные органические радикалы,

0 1при следующем содержании компонентов, вес. ч.:

Полисульфон100

Продукт конденсации5-40

Авторы

Даты

1973-01-01—Публикация