1

Изобретение относится к подготовке шихты к доменной плавке.

По известному способу агломерации в качестве топлива используют коксовую мелочь, антрацитовый штыб и другие топлива фракции 0-3 мм.

Однако при спекании по известному способу тонкоизмельченных концентратов и шихт с плохой газопроницаемостью высоту слоя шихты поддерживают на уровне 150-250 мм, а дальнейшее увеличение высоты слоя прпводит к потере производительности из-за резкого снижения скорости спекания, вызванного уменьшением количества просасываемого воздуха вследствие роста сопротивления слоя. Улучшить газопроницаемость шихты можно прп использовании топлив с .верхним пределом дробления выше 3 мм. Однако коксовая мелочь и антрацитовый штыб нри дроблении свыше 3 мм ухудшают показатели процесса спекания из-за увеличения времени горения крупных частичек и уменьшения количества контактов между частицами топлива и шихты.

С целью эффективного использования топлива и повышения производительности установки в нредлагаемом изобретении высоту спекаемого слоя увеличивают с 300 до 1000 мм при вводе в шихту топлива с насыпным весом 0,65-0,25 т/м и содержанием фракций, 3,5-10 мм и менее 0,5 мм, соответственно 40-50% и 10-20%, а при повышении насыпного веса топлива от 0,75 до 1,2 т/м высоту слоя шихты }меньшают с 300 до 100 мм, причем 100% топлива вводят фракции менее 2,5 мм.

Увеличение размера топливных частиц до 5-10 мм при снижении насыпного веса топлива с 1,4 до 0,25 т/м позволяет одновременно с улучшением газопроницаемости шихты

сохранить или улучшить объе.мное соотношение между ТОПЛИВОЛ1 и шихтой, что исключает отрицательное влияние крупности частиц на показатели прочности агломерата.

Увеличение высоты слоя шихты при использовании высокореакционных видов топлива является обязательным условием. Исследованиями установлено, что использование высокореакционных видов топлива приводит к повышению концентрации тепла в нижних горизонтах слоя. Поэтому повышение высоты слоя шихты при работе с пспользованием высокореакционных видов топлива до уровня, обеспечивающего удовлетворительную газопроницаемость, позволяет более эффективно использовать тепло регенераций по высоте слоя при одновременном новышении выхода годного и экономии топлива.

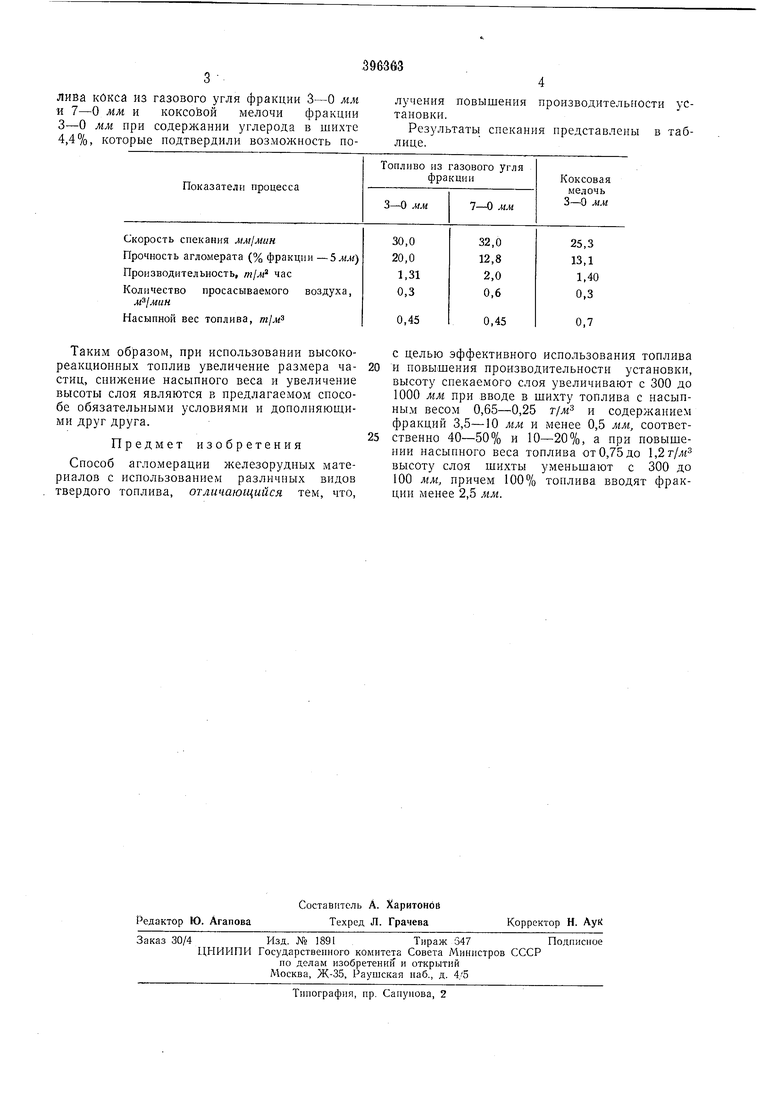

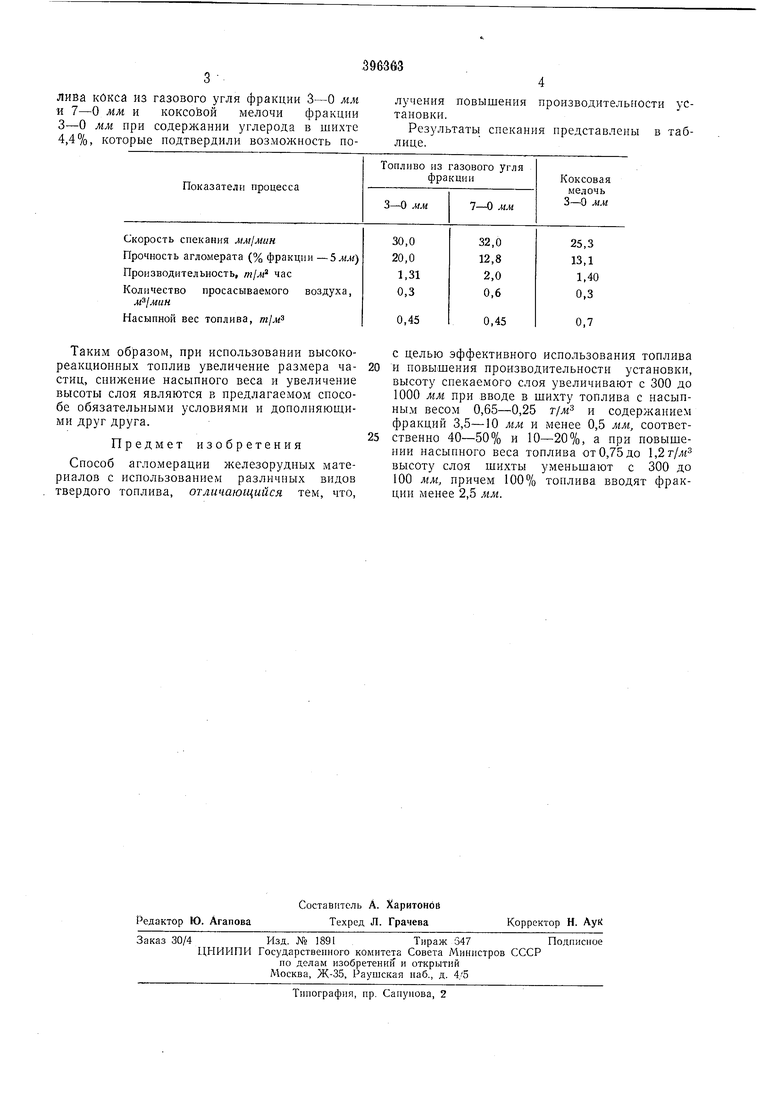

По приведенной выше технологии были проведены опыты по спеканию железорудного

агломерата с использованием в качестве топлива кокса из газового угля фракции 3-О мм и 7-О мм и коксовой мелочи фракции 3-О мм цри содержании углерода в шихте 4,4%, которые цодтвердили возможиость иолучения повышения производительности установки.

Результаты спекания представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки шихтовых материалов | 1977 |

|

SU737486A1 |

| Способ подготовки агломерационной шихты к спеканию | 1976 |

|

SU789611A1 |

| Способ производства агломерата | 1984 |

|

SU1188217A1 |

| Способ производства агломерата | 1990 |

|

SU1770410A1 |

| ;зсе.СОЮЗНАЯ !i^TiJ''^yn ГГУУНЦГ1^1/?Л мм i i h i пи- i 1лп!!"ЕипЛЙ | 1973 |

|

SU370236A1 |

| Способ агломерации руд и концентратов | 1979 |

|

SU789615A1 |

| Способ подготовки топлива для агломерации | 1985 |

|

SU1315503A1 |

| Способ получения агломерата с остаточным углеродом | 1987 |

|

SU1468945A1 |

| Способ производства металлизованного агломерата | 1988 |

|

SU1640184A1 |

| Способ загрузки шихты на агломерационную машину и устройство для его осуществления | 1981 |

|

SU985093A1 |

Таким образом, при использовании высокореакционных топлив увеличение размера частиц, снижение насыпного веса и увеличение высоты слоя являются в предлагаемом способе обязательными условиями и дополияющими друг друга.

Предмет изобретения

Способ агломерации железорудных материалов с пспользованпем различных видов твердого топлива, отличающийся тем, что,

с целью эффективного использования топлива и повышения производительности установки, высоту спекаемого слоя увеличивают с 300 до 1000 мм при вводе в шихту топлива с насыпным весом 0,65-0,25 т/л и содержанием фракций 3,5-10 мм и менее 0,5 мм, соответственно 40-50% и 10-20%, а при новышепии насыпного веса топлива от 0,75 до 1,2 т/м высоту слоя шихты уменьшают с 300 до 100 мм, причем 100% топлива вводят фракции менее 2,5 мм.

Авторы

Даты

1973-01-01—Публикация