Предлагаемое изобретение относится к способам получения бензойного альдегида омылением двухгалоидных соединений типа хлористого бензилидена.

Судя по литературным данным из различных способов получения бензойного альдегида омылением хлорпроизводных толуола в технике применяются два, а именно: способ омыления технического хлористого бензилидена известковым молоком и способ омыления фракции хлористого бензилидена водой в присутствии железа или железных солей. Эти методы страдают следующими недостатками: 1) длительность процесса омыления (5-6 часов); 2) частичное окисление бензойного альдегида в процессе омыления, следствием чего является повышенный выход бензойной кислоты; 3) необходимость применения отгонки паром, и 4) необходимость дополнительной очистки получаемого бензойного альдегида.

Автором настоящего изобретения предложен способ получения бензойного альдегида, не имеющий вышеуказанных недостатков.

Способ состоит в том, что хлористый бензилиден омыляют при нагревании водным раствором сернокислого натрия.

При этом, в зависимости от количества применяемого сульфита, конечным продуктом реакции является или бензойный альдегид, в виде слоя масла, легко отделяемого от водного раствора бензоата натрия, или водный раствор бензальдегидо-сернистокислого натрия. (61)

Первый прием сульфитного способа омыления дает возможность избежать неудобную и дорого стоящую в производственных условиях отгонку паром; второй прием, по существу представляющий собой синтез бисульфитного производного бензойного альдегида непосредственно из хлористого бензилидена, дает возможность соединить омыление хлористого бензилидена и очистку получаемого бензойного альдегида в один процесс. Оба приема осуществления предлагаемого способа ведут к значительному упрощению технологического процесса получения бензойного альдегида.

Преимуществом второго приема является экономия временя. Вся операция получения бензальдегидо-сернистокислого натрия, т. е. омыление и очистка протекает в 3 часа, тогда как по способам, применяющимся в настоящее время в технике, омыление хлористого бепзилидена продолжается 5-б часов, после чего следует довольно длительный процесс очистки бензойного альдегида. Преимуществом вышеуказанного способа является также сравнительно низкая температура омыления-80°.

Сульфитный способ получения бензойного альдегида вполне может быть применен к неразогнанным смесям продуктов хлорирования толуола, причем омыление сульфитом хлористого бензилидена, содержащегося. в вышеуказанной смеси с последующим переведением образовавшегося бензойного альдегида в бисульфитное производное, проходит количественно. Для омыления может быть использован

сульфит, являющийся отбросом при производстве синтетического фенола. Замена чистого сульфита сульфитом, получаемым из отброса фенолового завода и содержащим в качестве примеси сульфат, не влияет ни на качество, ни на выход бензойного альдегида. Вместо сульфита натрия для омыления технического хлористого бензилидена может быть применен бисульфит натрия.

При этом, так же, как и в случае сульфита, получается или бензойный альдегид, или его бисульфитное производное, что зависит от количества употребляемого бисульфита.

В предлагаемом способе омыления сульфитом или бисульфитом натрия реакция получения бензойного альдегида проходит в восстановительной среде, что исключает возможность окисления бензойного альдегида во время омыления. Это подтверждается стабильностью выходов бензойной кислоты, которая получается исключительно за счет содержащегося в омыляемом- смеси бензотрихлорида.

Наконец предлагаемый способ может быть применен для количественного онределения хлористого бензилидепа и бензотрихлорида в смеси продуктов хлорирования толуола.

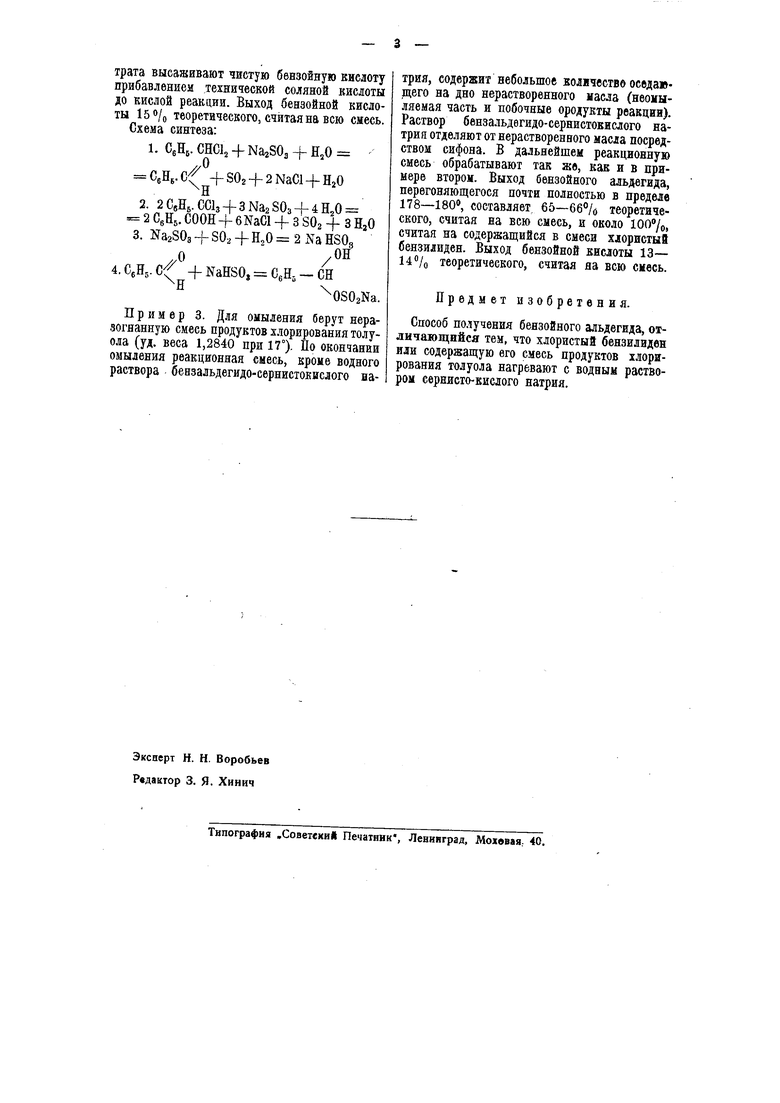

Пример 1. 123 г безводного сульфита натрия растворяют при перемешивании и при нагревании до 100° в 750 G-M воды. Начиная со 100° к раствору сульфита, постепенно, в течение 1 часа 30 минут, при непрерывном перемешивании, прибавляют 150 г технического хлористого бензилидена (фракция от 204-207°, удельный вес 1,27 при 15°). После того, как весь хлористый бенаилиден загружен, смесь выдерживают при нагревании ДО 110° и перемешивании еще 2 часа 30 минут, после чего омыление считается законченным. После окончания омыления реакционная смесь состоит из двух слоев: верхнего маслообразного слоя бензойного альдегида и нижнего прозрачного водного слоя. Бензойный альдегид отделяют от водного слоя в делительной воропке, очищают обычным саособои бисульфитом натрия или серной кислотой и разгоняют с дефлегматором Гемпеля. Из водного слоя, прибавлением крепкой соляной кислогы до кислой реакции, выделяют чистую бензойную кислоту По охлаждении бензойную кислоту отфильтровывают и высушивают. Выход очищенного бензойного альдегида, перегоня щегося в пределе 177,5-180°, составляет70% теоретического, считая на всю смесь (при условии, если считать взятую для омыления смесь за100%-йхлористыйбензилиден). Выход бензойной кислоты -15% теоретического, считая на всю смесь. Схема синтеза:

1. СеЩ. СНСЬ + Na SOg + . СНО+

+ 2NaCl,-fH,S03 2. 2 CfiHs. СС1з -f 3Na2 SOg -f 4 НгО 2CoH5. coon + 6NaCl + ЗПгЗОз

Пример 2. 214г (в пересчете па 100%-fl продукт) безводного сульфита растворяют при перемешивании и при нагревании до 75°. К раствору сульфита медленно в течение одного часа, при непрерывном перемешивании, прибавляют 150 г технического хлористого бензилидена (фракция от 204-207°, удельный вес 1,2700 при 15°). В начале загрузки хлористого бензилидена температуру поднимают до 80° и поддерживают эту температуру до конца омыления. После того, как весь хлористый бензилиден загружен, смесь выдерживают еще 2 часа при нагревании и перемешивании для брлее полного образования бисульфитного производного. По окончании реакции смесь представляет собой совершенно однородный водный раствор бензальдегидо-сернисто-кислого натрия без признаков нерастворенного масла. При охлаждении раствор почти нацело закрнсталлиаовывается, причем образуются два слоя кристаллов: нижний толстый слой состоит из чистых белых кристаллов бензальдегидо-сернисто-кислого натрия, верхний меньший - из белых тонких иголочек бензойной кислоты. Для выделения свободного бензойного альдегида горячую реакционную смесь разбавляют 250 см воды, и бисульфитное соединение разрушают прибавлением соды до щелочной реакции, при непрерывном нагревании и перемешивании. Выделившийся бензойный альдегид отгоняют паром и отделяют от конденсата в делительной воронке. При этом, вследствие плохого отстаивания эмульсии, часть бензойного альдегида остается -в воде, откуда его извлекают эфиром. Операции экстрагирования можно избежать, если отделенную от бензойного альдегида воду использовать при следующем омылении; при этом оставшийся в воде бензойный альдегид возвращается. Полученный таким образом бензойный альдегид почти полностью перегоняется в пределе 178-180°. Выход 74-75 /в теоретического, считая на всю смесь и около 100 /о, считая на содержащийся в смеси хлористый бензилиден. Оставшийся после отгонки бензойного альдегида щелок фильтруют через нутч а из фильтрата высаживают чистую бензойную кислоту прибавлением .технитеской соляной кислоты до кислой реакции. Выход бензойной кислоты ISVo теоретического, считая на всю смесь. Схема синтеза:

1. СеЩ. CHCls + NazSOa +

//о

CeH.Cf -f S02 + 2NaCl + H20

H

2. 2СвНв.СС1з + ЗМа280з + 4Н20 2 G,Ey COOH + 6NaCI + 3 ЗОг + 3 HjO 3. NaaSOa + SO, + H,0 2 Na HSOg

/,o /OH

4.CeH5.C 4-NaHSO, CeH5 -CH

OSOaNa.

Пример 3. Для омыления берут неразогнанную смесь продуктов хлорирования толуола (уд. веса 1,2840 при 17°). По окончании омыления реакционная смесь, кроме водного раствора бензальдегидо-сернистокислого натрия, содераит небольшое количестве оседаю1цего на дно нерастворенного масла (неомыляемая часть и побочные ородукты реакции). Раствор бензальдегидо-сернистокислого натрия отделяют от нерастворенного масла посредством сифона. В дальнейшем реакционную смесь обрабатывают так же, как и в примере втором. Выход бензойного альдегида, перегоняющегося почти полностью в пределе 178-180, составляет, 65-66% теоретического, считая на всю смесь, и около , считая на содержащийся в смеси хлористый бензилиден. Выход бензойной кислоты 13- но/о теоретического, считая на всю смесь.

Предмет изобретения.

Способ получения бензойного альдегида, отличающийся тем, что хлористый бензилиден или содержащую его смесь продуктов хлорирования толуола нагревают с водным раствором сернисто-кислого натрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения красителя Изосульфан синий (4-{ [4-диэтиламино)фенил](2,5-дисульфофенил)метилиден} -N,N-диэтилциклогекса-2,5-диен-1-иминий) | 2023 |

|

RU2821634C1 |

| Способ получения бензальдегида из хлористого бензола | 1928 |

|

SU19621A1 |

| Способ получения гидрооксицитронеллаля | 1975 |

|

SU571472A1 |

| Способ разложения бисульфитного соединения диокси-ацетона | 1939 |

|

SU56232A1 |

| Способ получения п-формилстирола | 1977 |

|

SU734184A1 |

| Способ получения конденсированных пиримидинов или их солей,или их оптических изомеров | 1977 |

|

SU969165A3 |

| Способ получения м-феноксибензальдегида | 1977 |

|

SU816397A3 |

| СИНТЕЗ И ОЧИСТКА 3,3-ДИМЕТИЛБУТИРАЛЬДЕГИДА ЧЕРЕЗ ОКИСЛЕНИЕ 1-ХЛОР-3,3-ДИМЕТИЛБУТАНА ДИМЕТИЛСУЛЬФОКСИДОМ (ВАРИАНТЫ) | 1999 |

|

RU2217410C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОИЛХЛОРИДА | 1992 |

|

RU2084442C1 |

| Способ получения 2-хлор-5-нитротолуол-4-сульфоновой кислоты | 1948 |

|

SU75697A1 |

Авторы

Даты

1934-12-31—Публикация

1934-05-11—Подача