Изобретение относится к литейному производству, в частности к оборудованию для центробежного литья.

Известна центробежная машина для отливки тракторных гильз в накатные формы, содержащая изложницу, установленную консольно иа шпинделе, устройство для профилирования и накатки формы, в котором профилирующий скребок и накатной ролик установлены консольно на поворотном рычаге, устройство для охлаждения отливок сжатым воздухом и устройство для поворота рычага с профилирующим скребком и накатным роликом.

Однако наружная поверхность получаемой при этом отливки имеет недостаточно точные размеры и неравномерный припуск по всей длине вследствие того, что при накатывании формы консольно расположенные изложница и накатной ролик из-за наличия зазоров подшипниках и деформации перекашиваются относительно оси вращения шпинделя. В результате получается форма в виде конуса. Охлаждение внутренней поверхности сжатым воздухом приводит к образованию литейных пороков (рыхлота, пористость, структурная неравномерность, образование окалины, деформация поверхности и пр.). При этом отсутствует возможность равномерного охлаждения залитого в форму металла на различных участках

фасонной отливки, что приводит к образованию в переходных сечениях трещин и концентрированных усадочных раковин.

С целью повышения точности накатных форм предлагаемая центробежная машина снабжена поворотной скобой, на одном конце которой установлена опора свободного конца накатного ролика, а на другом - фиксатор для поворотного рычага, установленного на

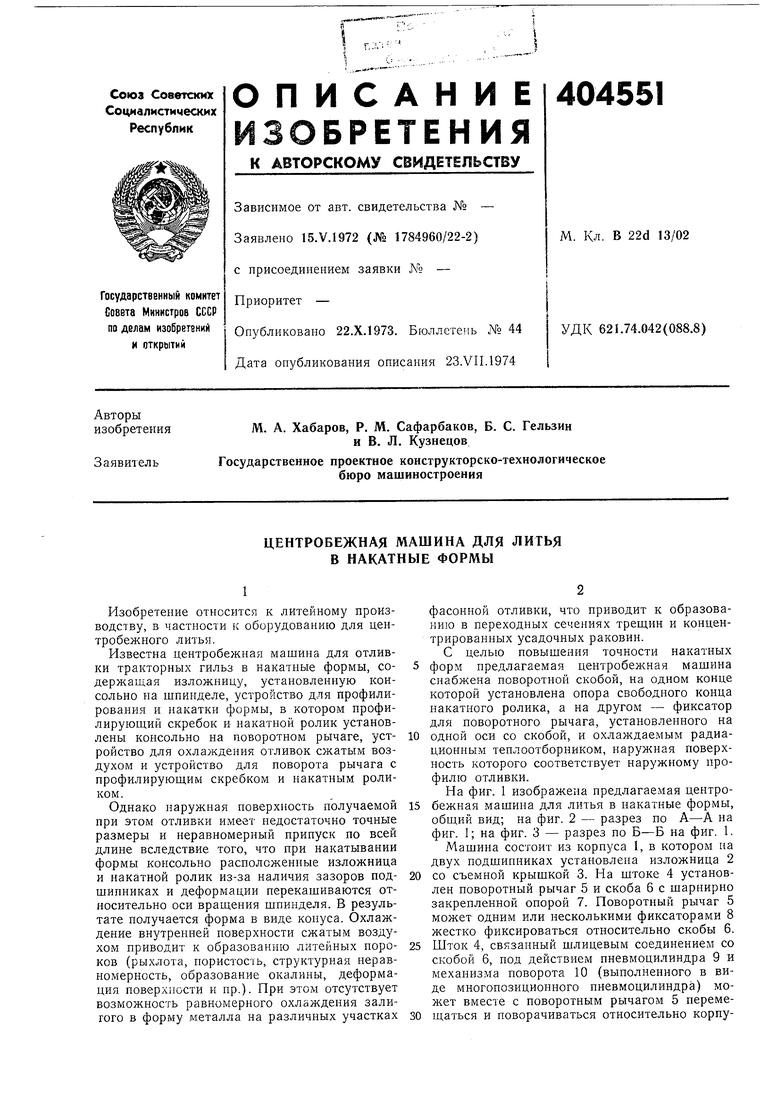

одной оси со скобой, и охлаждаемым радиационным теплоотборником, наружная поверхность которого соответствует наружному профилю отливки. На фиг. 1 изображена предлагаемая центробежная машина для литья в накатные формы,

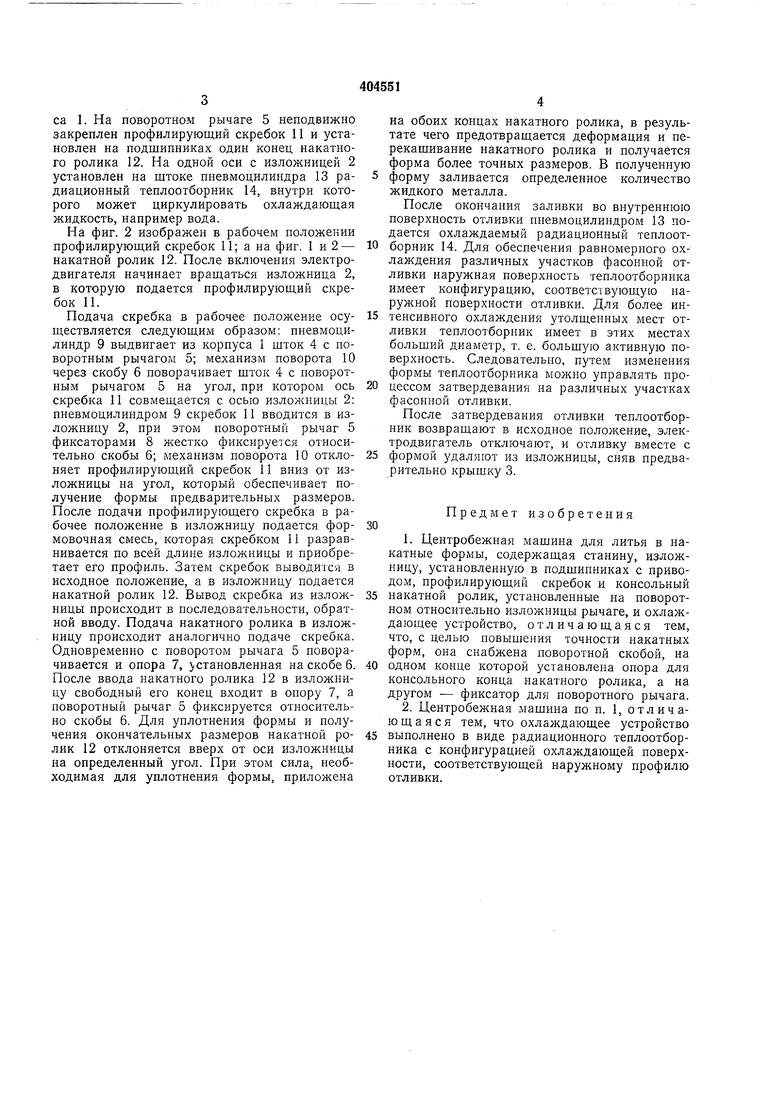

общий вид; на фиг. 2 - разрез по А-А на

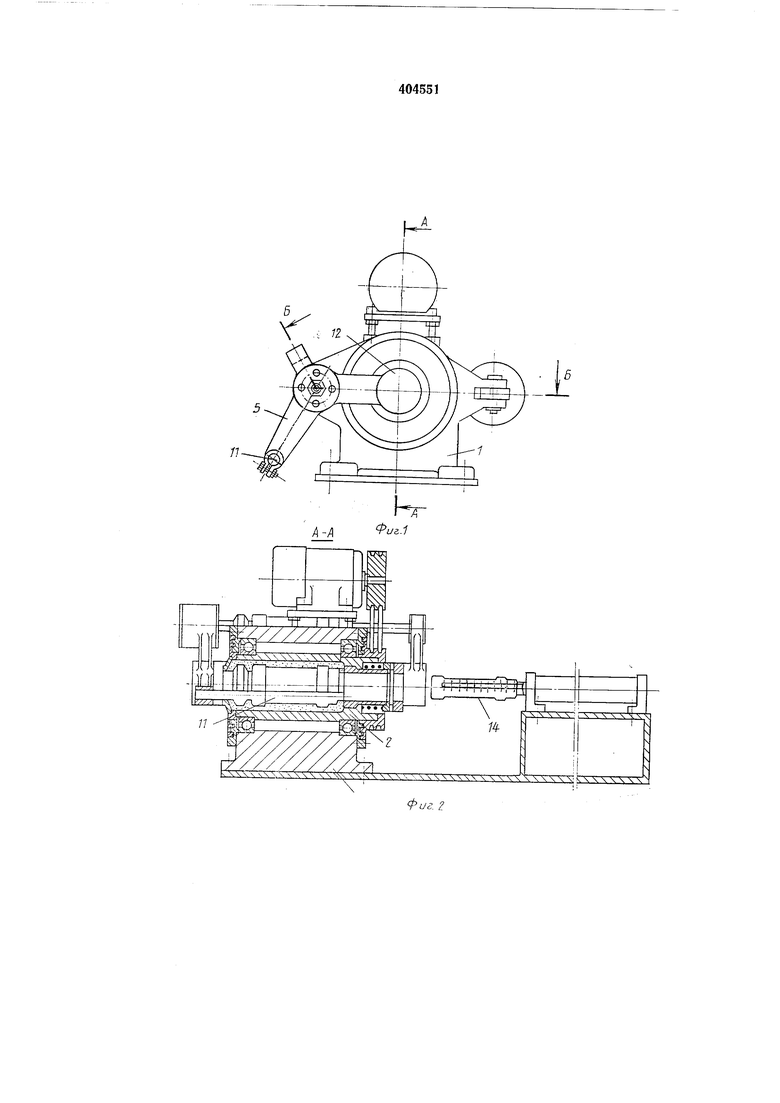

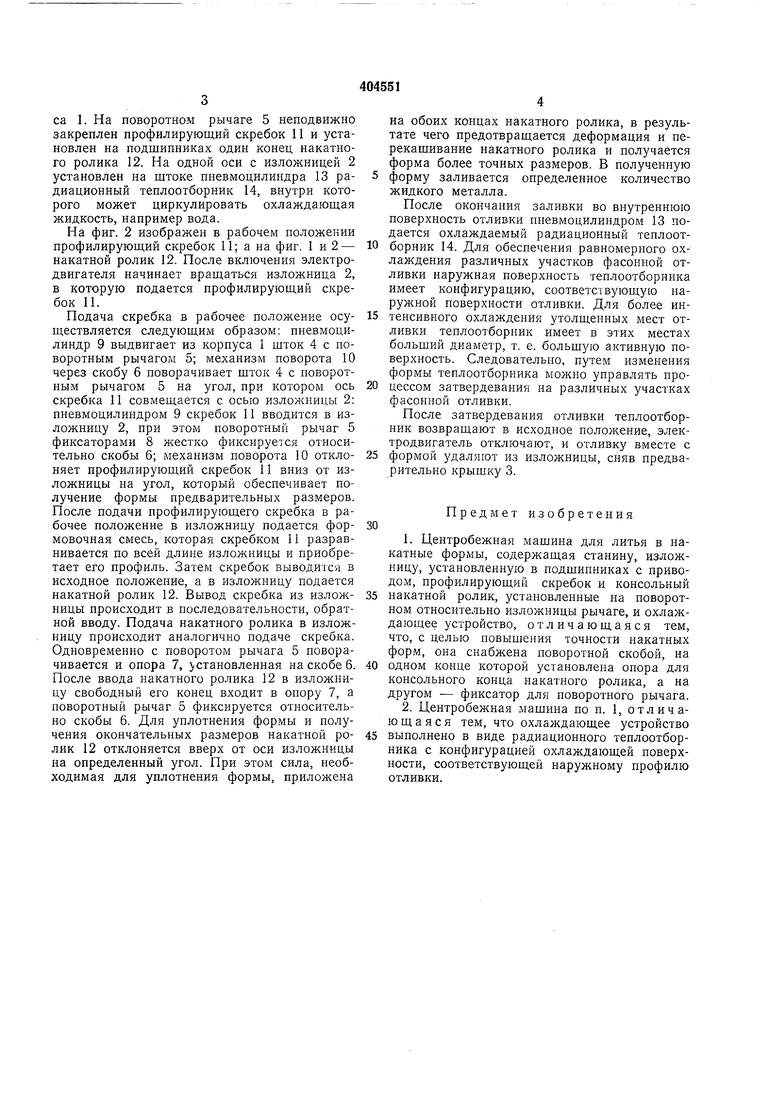

фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1.

Мащина состоит из корпуса 1, в котором на

двух подшинниках установлена изложница 2

со съемной крышкой 3. Па штоке 4 установлен поворотный рычаг 5 и скоба 6 с шарнирно закрепленной опорой 7. Поворотный рычаг 5 может одним или несколькими фиксаторами 8 жестко фиксироваться относительно скобы 6.

Шток 4, связанный шлицевым соединением со скобой 6, под действием пневмоцилиндра 9 и механизма поворота 10 (выполненного в виде многопозиционного пневмоцилиндра) может вместе с поворотным рычагом 5 перемещаться и поворачиваться относительно корпуса 1. На поворотном рычаге 5 неподвижно закреплен профилирующий скребок И и установлен на подшипниках один конец накатного ролика 12. На одной оси с изложницей 2 установлен на штоке пневмоцилиндра 13 радиационный теплоотборник 14, внутри которого может циркулировать охлаждаюшая жидкость, например вода.

На фиг. 2 изображен в рабочем положении профилирующий скребок И; а на фиг. 1 и 2 - накатной ролик 12. После включения электродвигателя начинает вращаться изложница 2, в которую подается профилирующий скребок 11.

Нодача скребка в рабочее положение осуществляется следующим образом: пневмоцилиндр 9 выдвигает из корпуса 1 щток 4 с поворотным рычагом 5; механизм поворота 10 через скобу 6 поворачивает щток 4 с поворотным рычагом 5 на угол, при котором ось скребка 11 совмещается с осью излон ницы 2: пневмоцилиндром 9 скребок 11 вводится в изложницу 2, при этом поворотный рычаг 5 фиксаторами 8 жестко фиксируется относительно скобы 6; механизм поворота 10 отклоняет профилирующий скребок 11 вниз от изложницы на угол, который обеспечивает получение формы предварительных размеров. После подачи профилирующего скребка в рабочее положение в изложницу подается формовочная смесь, которая скребком 11 разравнивается по всей длине изложницы и приобретает его профиль. Затем скребок выводится в исходное положение, а в изложницу подается накатной ролик 12. Вывод скребка из изложницы происходит в последовательности, обратной вводу. Подача накатного ролика в изложницу происходит аналогично подаче скребка. Одновременно с поворотом рычага 5 поворачивается и опора 7, установленная на скобе 6. После ввода накатного ролика 12 в изложницу свободный его конец входит в опору 7, а поворотный рычаг 5 фиксируется относительно скобы 6. Для уплотнения формы и нолучения окончательных размеров накатной ролик 12 отклоняется вверх от оси изложницы на определенный угол. При этом сила, необходимая для уплотнения формы, приложена

на обоих концах накатного ролика, в результате чего предотвращается деформация и перекашивание накатного ролика и получается форма более точных размеров. В полученную форму заливается определенное количество жидкого металла.

После окончания заливки во внутреннюю поверхность отливки пневмоцилиндром 13 подается охлаждаемый радиационный теплоотборник 14. Для обеспечения равномерного охлаждения различных участков фасонной отливки наружная поверхность теплоотборника имеет конфигурацию, соответствующую наружной поверхности отливки. Для более интенсивного охлаждения утолщенных мест отливки теплоотборник имеет в этих местах больщий диаметр, т. е. больщую активную поверхность. Следовательно, путем изменения формы теплоотборника можно управлять процессом затвердевания на различных участках фасонной отливки.

После затвердевания отливки теплоотборник возвращают в исходное положение, электродвигатель отключают, и отливку вместе с

формой удаляют из изложницы, сняв предварительно крыщку 3.

Предмет изобретения

1.Центробежная машина для литья в накатные формы, содержащая станину, изложницу, установленную в подшипниках с приводом, профилирующий скребок и консольный

накатной ролик, установленные на поворотном относительно изложницы рычаге, и охлаждающее устройство, отличающаяся тем, что, с целью повыщения точности накатных форм, она снабжена поворотной скобой, на

одном конце которой установлена опора для консольного конца накатного ролика, а на другом - фиксатор для поворотного рычага.

2.Центробежная мащина по п. 1, отличающаяся тем, что охлаждающее устройство

выполнено в виде радиационного теплоотборника с конфигурацией охлаждающей поверхности, соответствующей наружному профилю отливки.

б-б

i/гЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для изготовления форм центробежного литья | 1974 |

|

SU507398A1 |

| ЦЕНТРОБЕЖНАЯ МАШИНА | 1971 |

|

SU306909A1 |

| Устройство для сварки полимерных упаковок | 1987 |

|

SU1444161A1 |

| Многопозиционная центробежная машина для отливки труб | 1980 |

|

SU917900A1 |

| ЗАЛИВОЧНОЕ УСТРОЙСТВО ЦЕНТРОБЕЖНЫХ МАШИН | 1972 |

|

SU415086A1 |

| Многопозиционная центробежная литейная машина | 1986 |

|

SU1346332A1 |

| Устройство для удаления шлака из электродуговой печи | 2022 |

|

RU2813192C2 |

| Устройство для накатывания центробежныхформ | 1974 |

|

SU508335A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТРУБНЫХ ЗАГОТОВОК | 1973 |

|

SU369977A1 |

| Многопозиционная центробежная машина для отливки труб | 1981 |

|

SU1013090A1 |

Авторы

Даты

1973-01-01—Публикация