1

Изобретение относится к области литейного производства, в част1шсти к оборудованию для центробежного литья.

Известны устройства для изготовления форм в виде полых тел вращения способом пакатывания, содержащие связанный с приводом вращения полый шпиндель, установленный консольно в подшипниковой опоре, и иакатной ролик, установленный также консольпо с возможностью вращения на продольно подвижной каретке. При этом либо шпиндель, либо ролик снабжены устройством, обеспечивающим их перемещение в радиальном направлении на регулируемую величину, от которой зависят внутренние размеры изготавливаемой формы.

Однако наличие промежуточного элемента (ползун, держатель) между рычагом механизма поперечного перемещения и опорами накатного ролика усложняет конструкцию рабочего органа ц отрицательно влияет на точиость формовки.

Привод каретки громоздок и конструктивно сложен. Кроме того, из-за участия крышки пишнделя в процессе формообразования торца формы в радиальный зазор крышки, необходимый для уплотняющего радиального перемещения накатного ролика, при формовке неизбежно выдавливается формовочная смесь,

в результате чего внутренние размеры готовой формы искажаются.

Цель изобретения - повышение точности формовки и упрощение конструкции рабочего

органа машины для накатывания форм.

Поставленная цель достигается тем, что дополнительная опора ролика размещена на каретке, смонтированной на направляющих, прикрепленных к рычагу механизма ноперечкого перемещения и выполнена в виде втулки, установленной в нодшипниках каретки, с закрепленным на ней диском, причем основная опора ролика, как и дополнительная, жестко связана с рычагом в плоскости его

поворота, а привод каретки выполнен в виде закрепленного на рычаге пневмоцилиндра, шток которого цронущец через полую ось рычага и соединен с кареткой. Для обеспечения удобства смазки накатного ролнка его основная опора установлена

на приводном суппорте, смонтированном на

рычаге механизма поперечного перемещения

с возможностью движения вдоль оси ролика.

Формовка торцовых поверхностей с помощью деталей, связанных с накатным роликом (его фланца и диска дополнительной опоры) позволяет исключить возможность искажения внутренних размеров формы из-за нопадання формовочной смеси в радиальные зазоры рабочего органа.

Кроме того, описанное выполнение дополнительной опоры позволяет усилить c/ia6oe сечение (шейку) ролика до величины, определяемой внутренними размерами формы. Конструкция предусматривает возможность автоматизированной загрузки формовочной смеси и выгр)зки готовых форм.

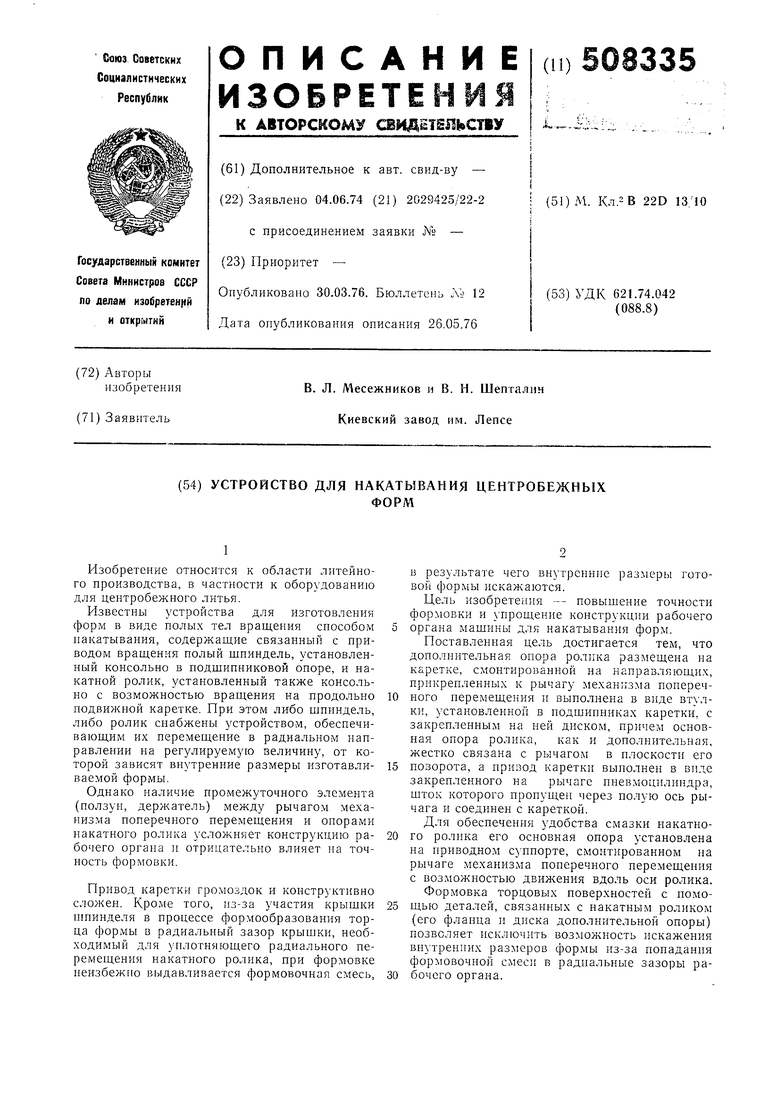

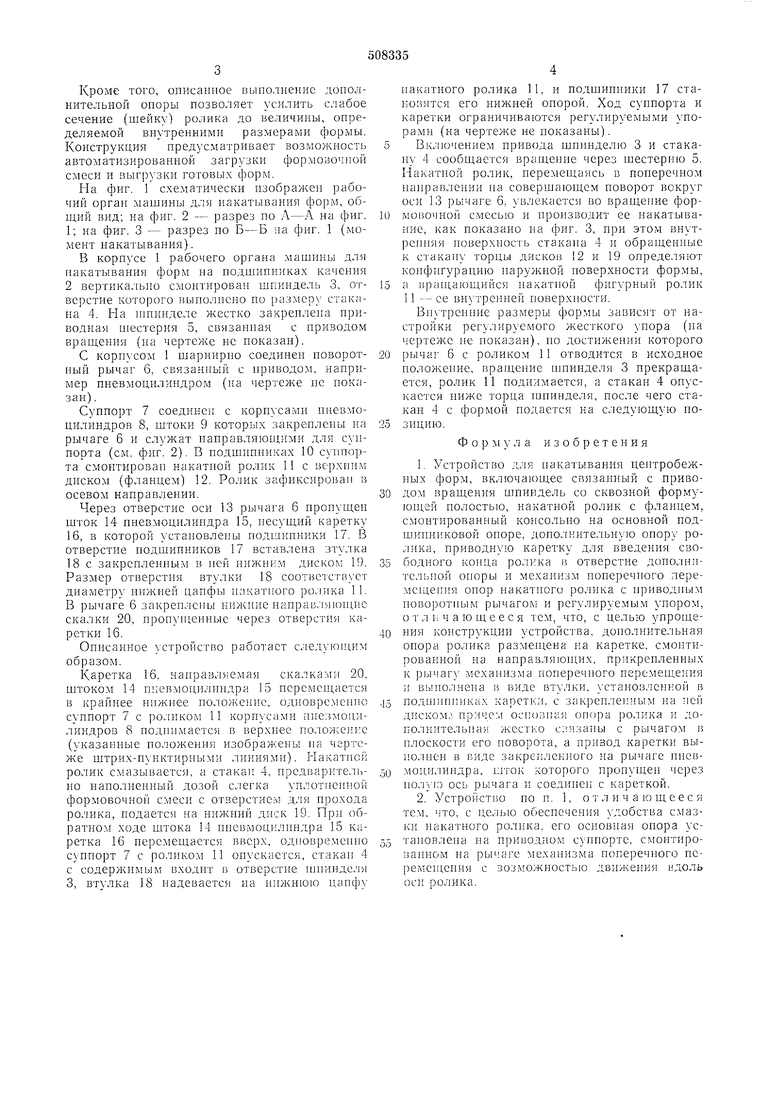

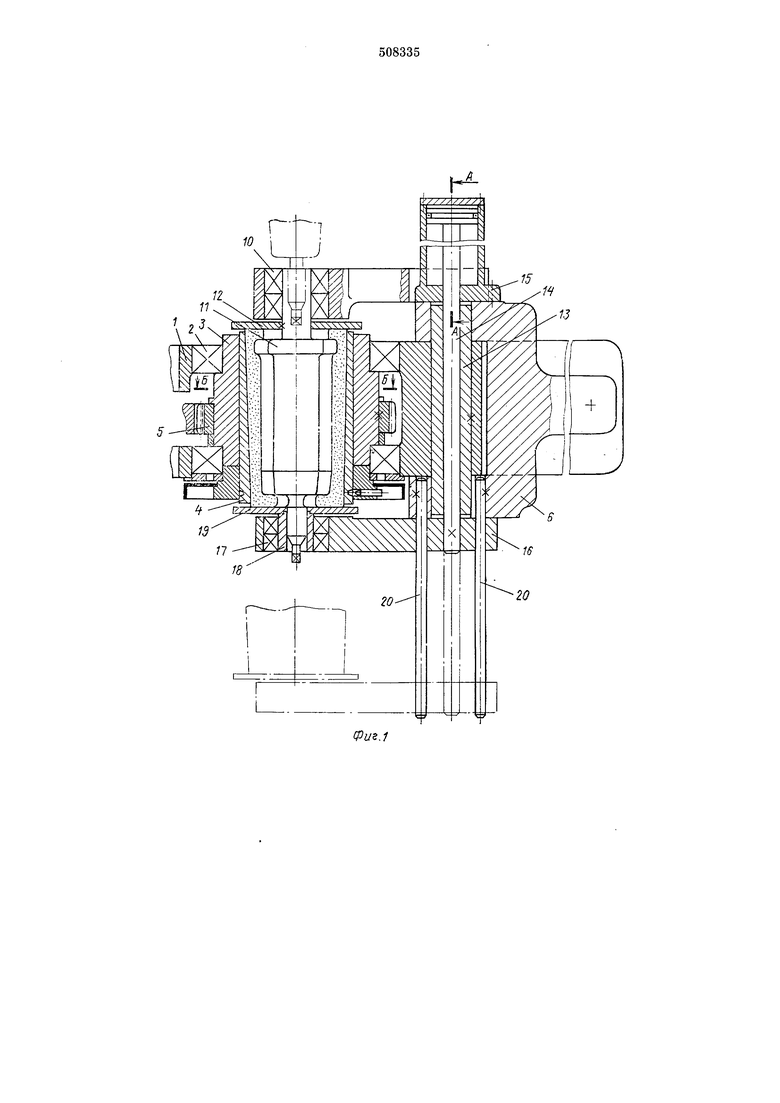

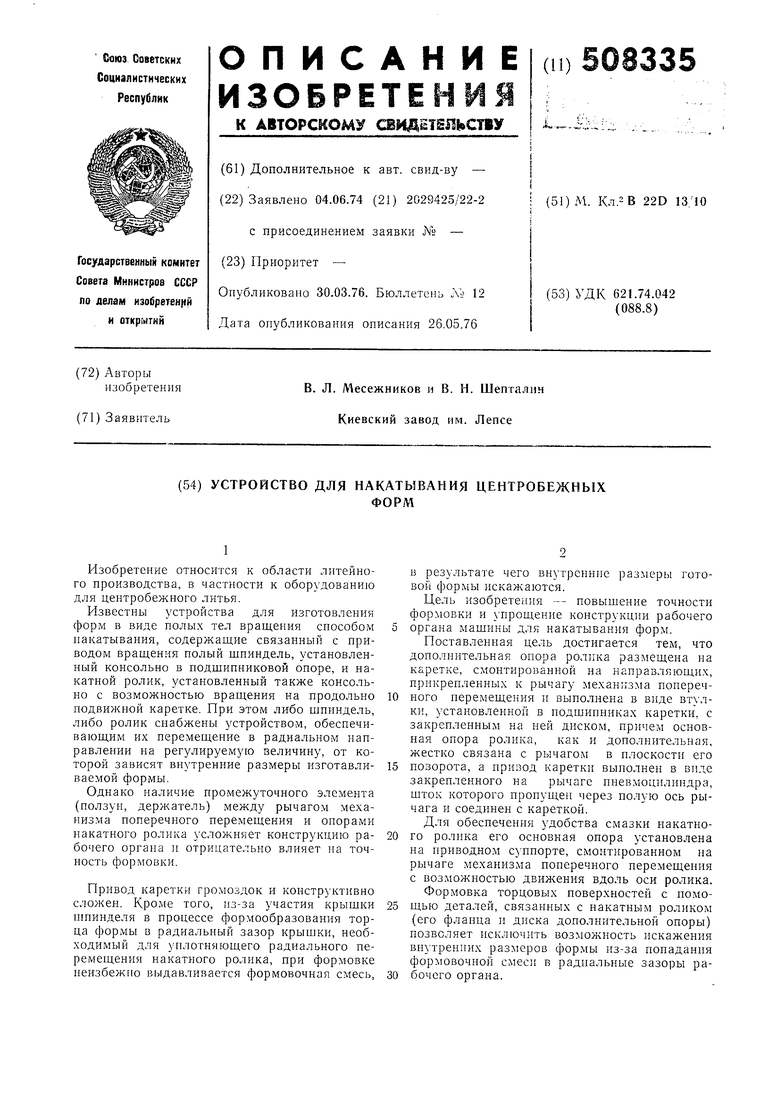

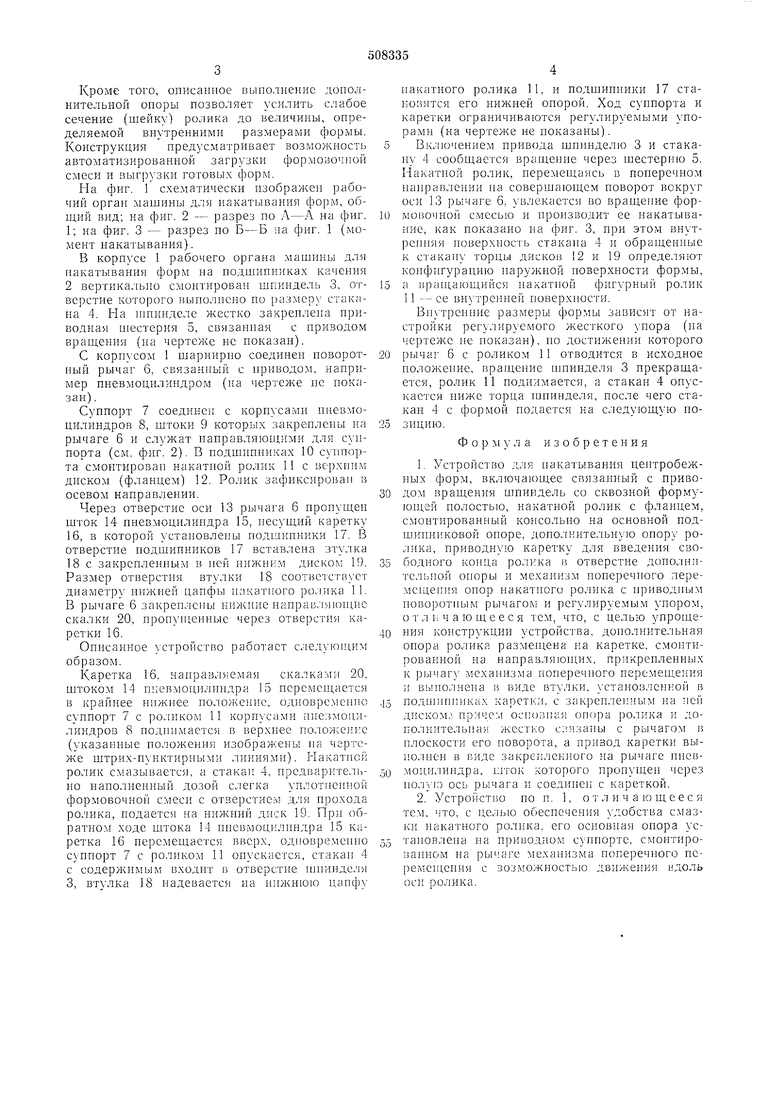

На фиг. 1 схематически пзображеп рабочий орган машины для накатывания (юрм, обш,ий вид; на фиг. 2 - разрез по А-Л на фиг. 1; на фиг. 3 - разрез но Б-Б иа фиг. 1 (момент накатывания).

В корпусе 1 рабочего органа Л1ашины для накатывания форм на нодпгинниках качения 2 вертикально смонтирован шпиндель 3, отверстие которого выполпено но )азмеру стакана 4. На нтинделе жестко закреплена нриводная илестерня 5, связанная с приводом вращения (на чертеже не показан).

С корпусом 1 шарнирпо соединен поворотный рычаг 6, связанный с приводом, например пневмоцнлиндром (иа чертеже не показан) .

Супнорт 7 соединен с корпусами пневмопилиндров 8, штоки 9 которых закреплены иа рычаге 6 и служат направляюн ими для суннорта (см. фиг. 2). В подшипниках 10 cyimo iта смонтировап накатной ролик 11 с верхним диском (фланцем) 12. Ролик зафиксирован в осевом направлении.

Через отверстие оси 13 рычага 6 нропуш,ен шток 14 пневмоцилипдра 15, несущий каретку 16, в которой установлены подшипники 17. В отверстие нодшипников 17 вставлена втулка 18 с закрепленным в ней нижним диском 19. Размер отверстия втулки 18 соответствует диаметру гп-1жпей цапфы накатного ролика 11. В рычаге 6 закреплены нижние направ.ляклцнс скалки 20, нропуп,епные через отверстия каретки 16.

Описанное устройство работает следукнним образом.

Каретка 16. нанраалкемая скалками 20, штоком 14 ппевмоцплнндра 15 псремен-1,ается в крайнее пижпее положение, одновременно суппорт 7 с роликом 11 корпусами ниезмоцнлиндров 8 подпимается в верхнее поло.:енг:С (указаппые положенн нзображены на чертеже штрих-пунктирными линиями). Накатной ролик смазывается, а стакан 4, предварительно наполненный дозой с.чегка уплотненной формовочной смесн с отверстием для нрохода ролика, подается на нижний диск 19. При обратном ходе штока 14 ппевмоцилиндра 15 каретка 16 перемещается вверх, одповремеппо суппорт 7 с роликом 11 опускается, стака 4 с содержнмым входит в отверстне тппипделя 3, втулка 18 надевается на нижнюю напфу

пакатиого ролика 11, и подшипники 17 ста1ЮВЯТСЯ его нижней опорой. Ход суппорта и каретки ограничиваются регулируемыми унорами (на чертеже не показаны). Вклкачением привода шпинделю 3 и стакану 4 сообщается вращепне через щестерню 5. На :атной ролик, иеремещаясь в поперечном паправлении на совершающем поворот вокруг оси 13 рычаге 6, увлекается во вращение формовочной смесью н производит ее пакатывание, как показано на фиг. 3, нри этом внутреппяя поверхность стакана 4 и обращенные к стакану торцы дисков 12 и 19 определяют конфигурацию иаружной поверхности формы,

а вращающийся 1 акатпой ()игурный ролик 11 -- ее внутренней поверхности.

Впутренпие размеры формы зависят от настройки регулируемого жесткого упора (на чертеже не показан), по достижении которого

рычаг 6 с роликом 11 отводится в исходное положение, вращение шпипделя 3 прекращается, ролик И поднимается, а стакан 4 опусivaeTCH ниже торца 1ннннделя, после чего стакан 4 с формой подается на следующую позицню.

Фор м ула изобретения

1.Устройство для накатывания центробежных форм, включаюнл,ее связанный с приводом вращения шпиндель со сквозной формующей полостью, накатной ролик с фланцем, смонтированный консольно на основной подшинниковой опоре, допо:гнительную опору ролика, приводную каретку для введения свободиого конца ро,1ика в отверстие дополнительной опоры и мехаиизм ноперечиого перемс1цения опор накатного ролика с ириводным поворотным рычагом и регулируемым унором, о т л 1ч ч а ю щ е е е я тем, что, с целью упрощеПИЯ конструкции устройства, донолнительная онора ролика размещена на каретке, смонтированной на направляюпщх, прикрепленных к рычагу механизма поперечного перемеш,еиия и вьпюлнеиа к виде втулки, установленной в

подп1иппиках каретки, с закрепленным на ней диском, причем осповпая опора ролика и донолнительная жестко связаны с рычагом в плоскости его поворота, а привод каретки вынолпен в виде закрепленного на рычаге пневмои.цлиндра, шток которого пропущен че)ез по, ось рычага и соединен с кареткой.

2.Устройст1Ю по п. 1, отлнчающееся тем, ITO, с целью обеспечения удобства смазки накатного ролика, его основная опора установлена па приводном супнорте, смоптированном па рычаге механизма поперечпого перемен1,ения с возможностью движепия вдоль оси ролика.

Г

10

12

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для изготовления форм центробежного литья | 1974 |

|

SU507398A1 |

| Резьбонакатной полуавтомат | 1988 |

|

SU1625568A1 |

| НАКАТНАЯ ГОЛОВКА | 1995 |

|

RU2076786C1 |

| Станок для накатывания резьб на пустотелых заготовках | 1986 |

|

SU1470408A1 |

| Станок для накатывания резьбы на пустотелых заготовках | 1988 |

|

SU1547930A1 |

| Устройство для загрузки заготовок | 1988 |

|

SU1532167A1 |

| Устройство к токарному станку для накатывания шлицев | 1977 |

|

SU663470A1 |

| РЕЗЬБОНАКАТНОЙ СТАНОК | 2000 |

|

RU2220019C2 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| Тангенциальная резьбонакатная головка | 1982 |

|

SU1072967A1 |

Авторы

Даты

1976-03-30—Публикация

1974-06-04—Подача