Изобретение относится к литейному производству, а именно к оборудованию для центробежного литья труб.

Цель изобретения расширение тех- 11 ологических возможностей.

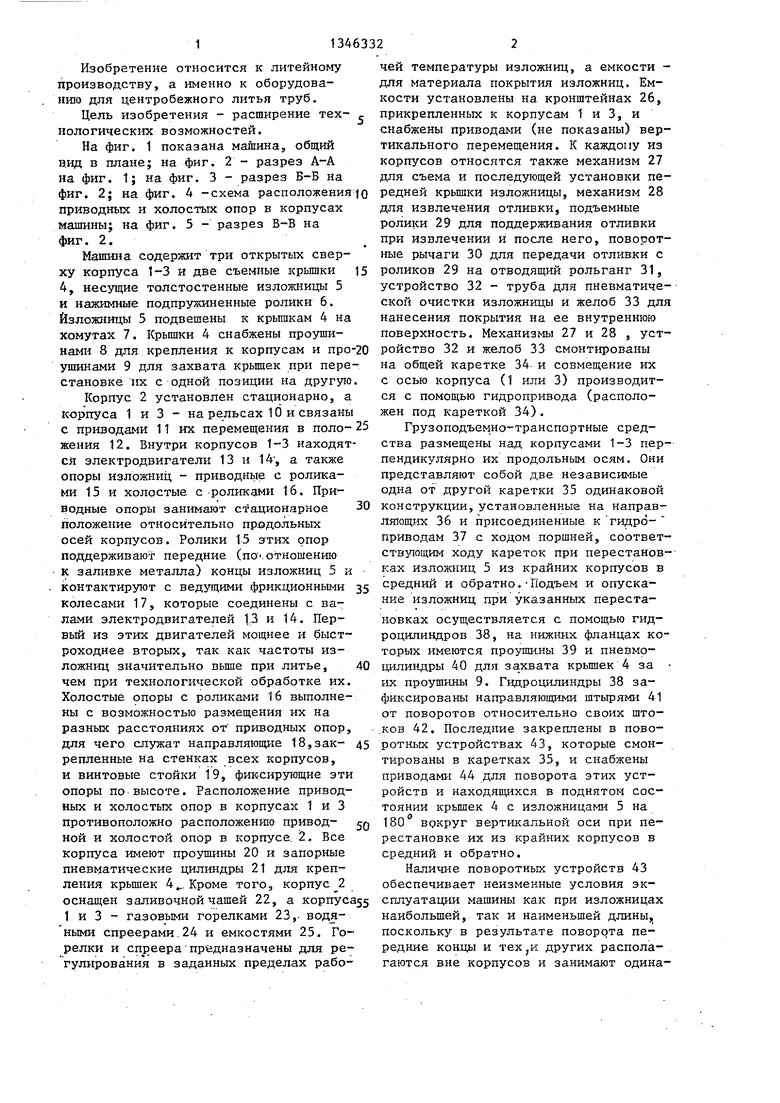

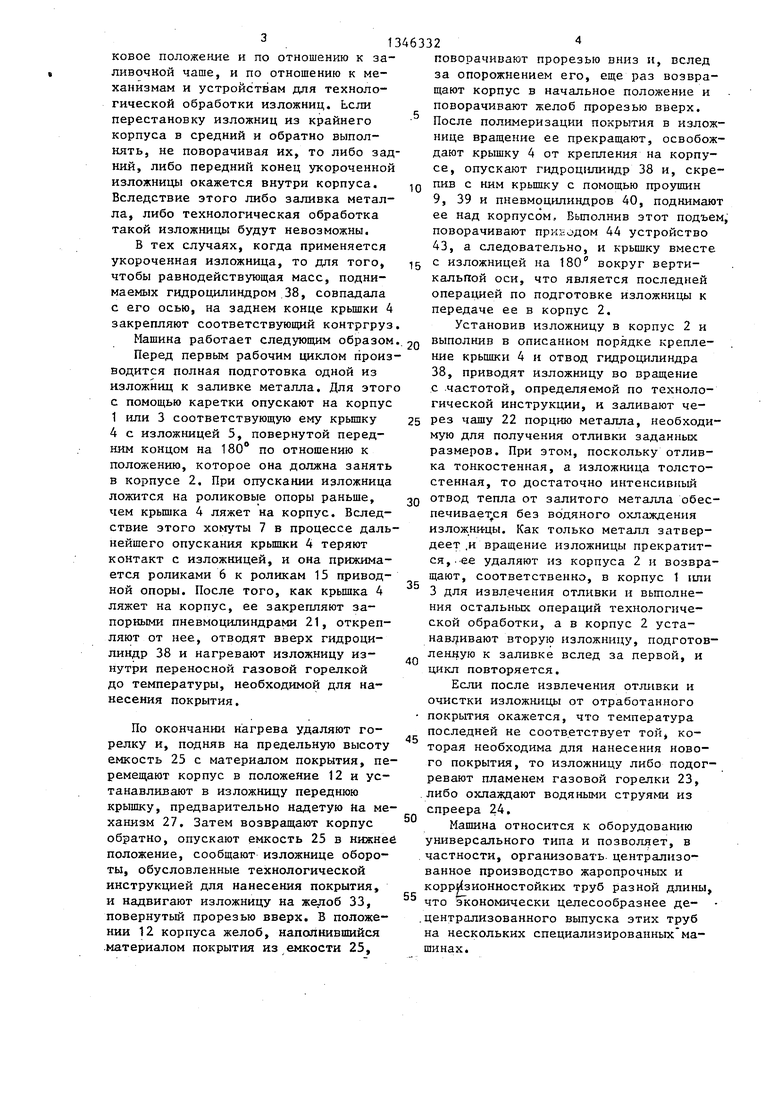

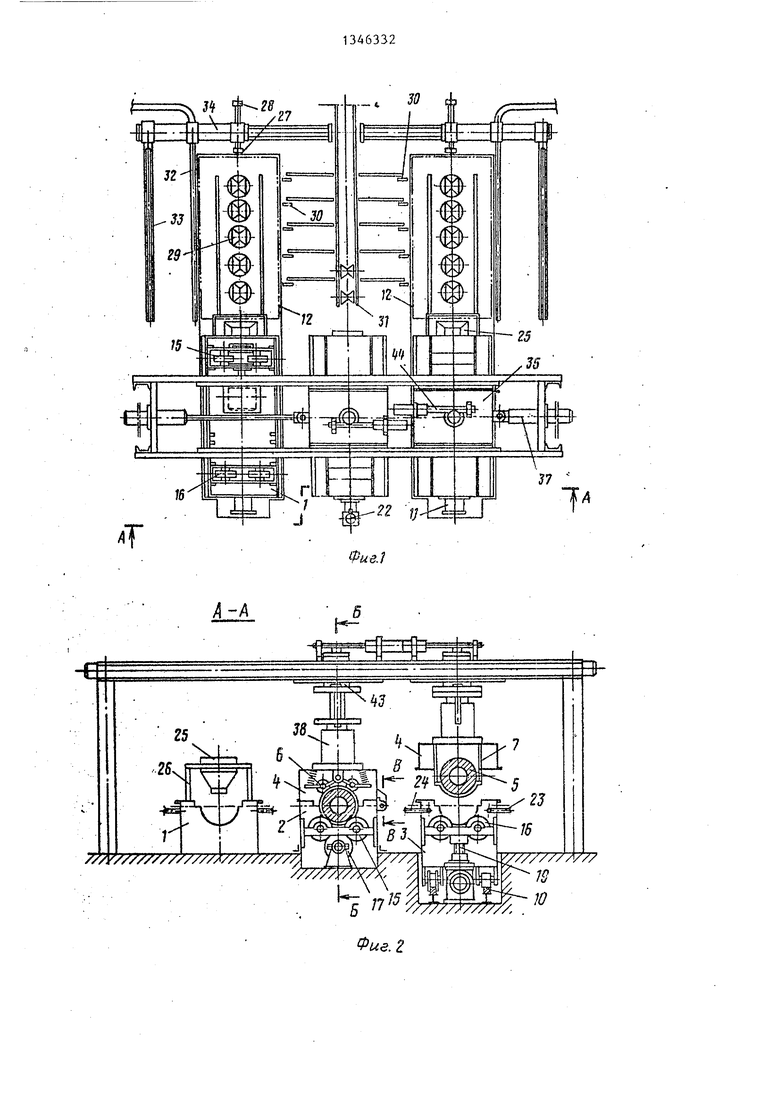

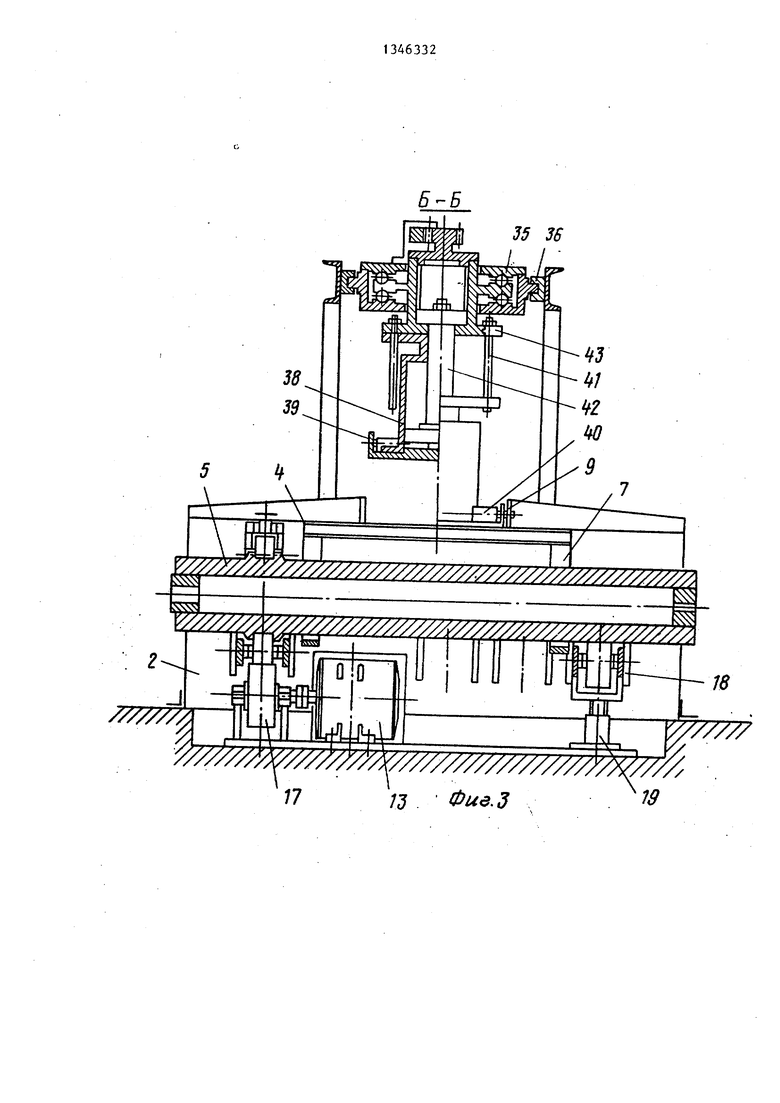

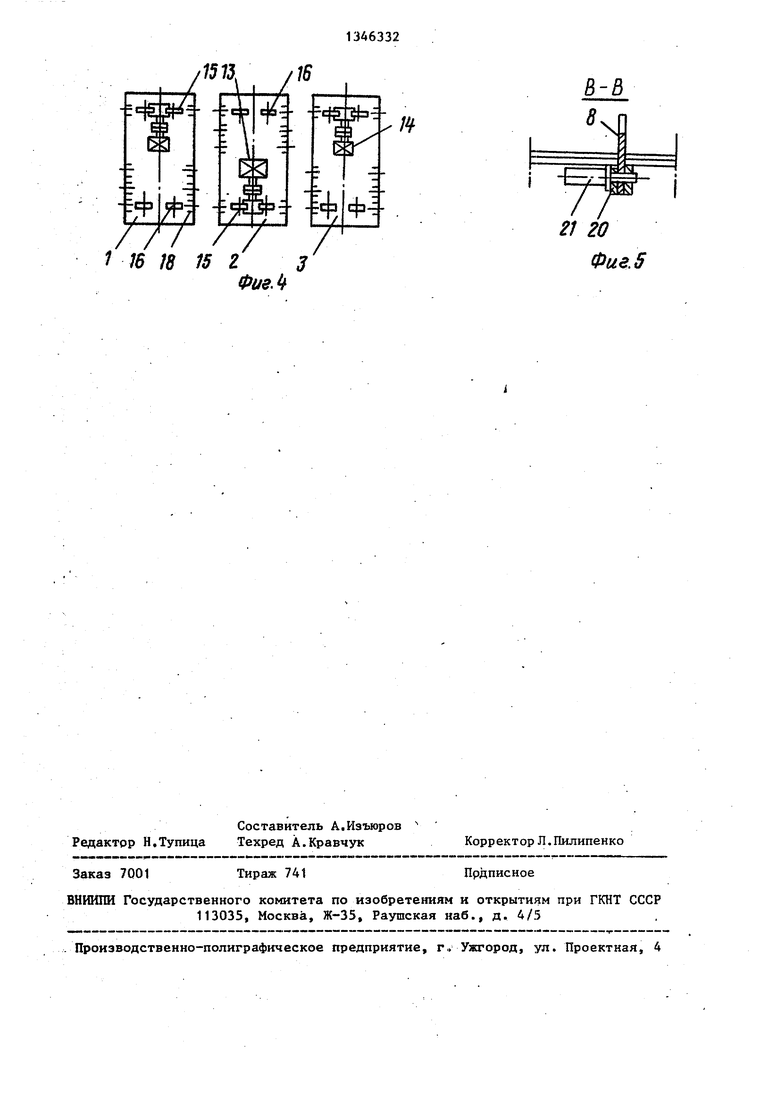

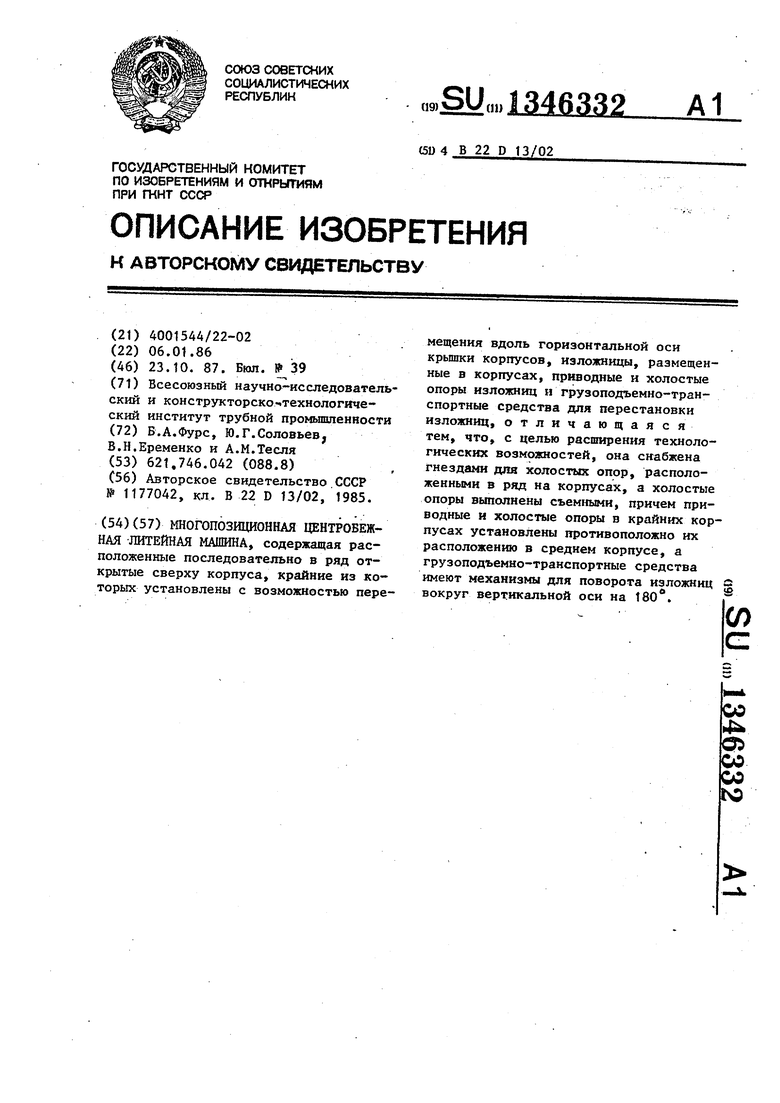

На фиг. 1 показана машина, общий цид в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез В-Б на фиг. 2; на фиг. 4 -схема расположения-|0 приводных и холостых опор в корпусах машины; на фиг. 5 - разрез В-В на фиг. 2.

Машина содержит три открытых сверху корпуса 1-3 и две съемные крышки 15 4, несущие толстостенные изложницы 5 и нажимные подпружиненные ролики 6. Изложницы 5 подвешены к крышкам 4 на хомутах 7. Крьш1ки 4 снабжены проушинами 8 для крепления к корпусам и про-20 ушинами 9 для захвата крьшхек при перестановке IIX с одной позиции на другую.

Корпус 2 установлен стационарно, а корпуса 1 и 3 - на рельсах 10 и связаны с приводами 11 их перемещения в поло- 25 жения 12. Внутри корпусов 1-3 находят- сй электродвигатели 13 и 14, а также опоры изложниц - приводные с роликами 15 и холостые с ролрпсами 16. Приводные опоры занимают стационарное 30 положение относительно продольных осей корпусов. Ролики 15 эгтих опор поддерживают передние (по .отношению к заливке металла) концы изложниц 5 и контактируют с ведущими фрикционными з5 колесами 17, которые соединены с валами электродвигателей 1.3 и 14. Первый из этих двигателей мощнее и быстроходнее вторых, так как частоты изложниц значительно вьшхе при литье, 40 чем при технологической обработке их. Холостые опоры с роликами 16 выполнены с возможностью размещения их на разных расстояниях от приводных опор, для чего служат направляющие 18,зак- 45 репленные на стенках всех корпусов, и винтовые стойки 19, фиксирующие эти опоры по высоте. Расположение приводных и холостых опор в корпусах 1 и 3

противоположно расположению привод- JQ

ной и холостой опор в корпусе. 2. Все корпуса имеют проушины 20 и запорные пневматические цилиндры 21 для крепления крьш1ек 4. Кроме того, корпус 2 оснащен заливочной чашей 22, а корпуса55 1 и 3 - газовыми горелками 23,. водяными спреерами.24 и емкостями 25. Горелки и спреера предназначены для регулирования в заданных пределах рабочей температуры изложниц, а емкости - для материала покрытия изложниц. Емкости установлены на кронштейнах 26, прикрепленных к корпусам 1 и 3, и снабжены приводами (не показаны) вертикального перемещения. К каждому из корпусов относятся также механизм 27 для съема и последзпощей установки передней крьш1ки изложницы, механизм 28 для извлечения отливки, подъемные роли1 и 29 для поддерживания отливки при извлечении и после него, поворотные рычаги 30 для передачи отливки с роликов 29 на отводящий рольганг 31, устройство 32 - труба для пневматической очистки изложницы и желоб 33 для нанесения покрытия на ее внутреннюю поверхность. Механизмы 27 к 28 , устройство 32 и желоб 33 смонтированы на общей каретке 34. и совмещение их с осью корпуса (1 или 3) производится с помощью гидропривода (расположен под кареткой 34).

Грузоподъемно-транспортные средства размещены над корпусами 1-3 перпендикулярно их продольным осям. Они представляют собой две независимые одна от другой каретки 35 одинаковой конструкции, установленные на направ- лшощих 36 и присоединенные к гидро- приводам 37 с ходом поршней, соответствующим ходу кареток при перестановках изложниц 5 из крайних корпусов в средний и обратно.Подъем и опускание изложниц при указанных перестановках осуществляется с помощью гидроцилиндров 38, на ниждагх фланцах которых имеются проуши-НЫ 39 и пневмо- цилиндры 40 для захвата крьш1ек 4 за их проушины 9. Гидроцилиндры 38 зафиксированы направляющими штырями 41 от поворотов относительно своих што- .ков 42. Последние закреплены в поворотных устройствах 43, которые смонтированы в каретках 35, и снабжены приводами 44 для поворота этих устройств и находящихся в поднятом состоянии крьш1ек 4 с изложницами 5 на 180 вокруг вертикальной оси при перестановке их из крайних корпусов в средний и обратно.

Наличие поворотных устройств 43 обеспечивает неизменные условия эксплуатации машины как при изложницах наибольшей, так и наименьшей длины, посколькз в результате поворота передние концы и тех,и других располагаются вне корпусов и занимают одина

ковое положение и по отношению к заливочной чаше, и по отношению к механизмам и устройствам для технологической обработки изложниц. Ьсли перестановку изложниц из крайнего корпуса в средний и обратно выполнять, не поворачивая их, то либо задний, либо передний конец укороченной изложницы окажется внутри корпуса. Вследствие этого либо заливка металла, либо технологическая обработка такой изложницы будут невозможны.

В тех случаях, когда применяется укороченная изложница, то для того, чтобы равнодействующая масс, поднимаемых гидроцилиндром .38, совпадала с его осью, на заднем конце крьшки 4 закрепляют соответствующий контргруз Машина работает следующим образом Перед первым рабочим циклом производится полная подготовка одной из изложниц к заливке металла. Для этог с помощью каретки опускают на корпус 1 или 3 соответствующую ему крышку 4 с изложницей 5, повернутой передним концом на 180° по отношению к положению, которое она должна занять в корпусе 2. При опускании изложница ложится на роликовые опоры раньше, чем крьш1ка 4 ляжет на корпус. Вследствие этого хомуты 7 в процессе дальнейшего опускания крьшиси 4 теряют контакт с изложницей, и она прижимается роликами 6 к роликам 15 приводной опоры. После того, как крьш1ка 4 ляжет на корпус, ее закрепляют запорными пневмоцилиндрами 21, откреп

линдр 38 и нагревают изложницу изнутри переносной газовой горелкой до температуры, необходимой для нанесения покрытия.

По окончании нагрева удаляют горелку и, подняв на предельную высоту емкость 25 с материалом покрытия, перемещают корпус в положение 12 и устанавливают в изложницу переднюю крышку, предварительно надетую На механизм 27. Затем возвращают корпус обратно, опускают емкость 25 в нижнее положение, сообщают изложнице обороты, обусловленные технологической инструкцией для нанесения покрытия, и надвигают изложницу на желоб 33, повернутый прорезью вверх. В положении 12 корпуса желоб, наполнившийся .материалом покрытия из емкости 25,

0

5

о

поворачивают прорезью вниз и, вслед за опорожнением его, еще раз возвращают корпус в начальное положение и поворачивают желоб прорезью вверх. После полимеризации покрытия в изложнице вращение ее прекращают, освобождают крышку 4 от крепления на корпусе, опускают гидроцилиндр 38 и, скрепив с ним крьш1ку с помощью проушин 9, 39 и пневмоцилиндров 40, поднимают ее над корпусом. Выполнив этот подъем, поворачивают прКЕодом 44 устройство 43, а следовательно, и вместе с изложницей на 180 вокруг вертикальной оси, что является последней операцией по подготовке изложницы к передаче ее в корпус 2.

Установив изложницу в корпус 2 и выполнив в описанном порядке крепление крьшжи 4 и отвод гидроцилиндра 38, приводят изложницу во вращение с .частотой, определяемой по технологической инструкции, и заливают че- 5 рез чашу 22 порцию металла, необходимую для получения отливки заданных размеров. При этом, поскольку отливка тонкостенная, а изложш ца толстостенная, то достаточно интенсивный отвод тепла от залитого металла обес- печивает ся без водяного охлаждения излож.. Как только металл затвердеет ,и вращение изложницы прекратится,, -ее удаляют из корпуса 2 и возвращают, соответственно, в корпус 1 или 3 для извл.ечения отливки и вьшолне- ния остальных операций технологической обработки, а в корпус 2 уста- нав;7ивают вторую изложницу, подготовленную к заливке вслед за первой, и цикл повторяется.

Если после извлечения отливки и очистки изложницы от отработанного покрытия окажется, что температура последней не соответствует той, которая необходима для нанесения нового покрытия, то изложницу либо подогревают пламенем газовой горелки 23, либо охлаждают водяными струями из спреера U,

Машина относится к оборудованию универсального типа и позволяет, в частности, орга1щзовать централизованное производство жаропрочных и корр4 зионностойких труб разной длины, что экономически целесообразнее децентрализованного выпуска этих труб на нескольких специализированных машинах.

0

5

0

5

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная литейная машина | 1976 |

|

SU825274A1 |

| Многопозиционная центробежная машина для отливки труб | 1980 |

|

SU917900A1 |

| УСТАНОВКА ДЛЯ ОТЛИВКИ ЧУШЕК | 2018 |

|

RU2686174C1 |

| УСТАНОВКА ДЛЯ ОТЛИВКИ ЧУШЕК | 2014 |

|

RU2561540C2 |

| Центробежная машина для отливки труб | 1983 |

|

SU1135542A1 |

| Многопозиционная центробежная машина для отливки труб | 1985 |

|

SU1268284A1 |

| Многопозиционная центробежная машина для отливки труб | 1983 |

|

SU1135545A1 |

| Роторная наклонная печь | 2020 |

|

RU2723854C1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Роторная наклонная печь | 2020 |

|

RU2732257C1 |

/ТА

ue.Z

Б-Б

35 36

У///)% ///////////////

//////Л

/J Фив.З

/f/ /7

/ /5 / 15 г 3 ФиеЛ

Фие.5

Составитель А.Изъюров Техред А.Кравчук

Тираж 741

ВНИШШ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

-Производственно-полиграфическое предприятие, г., Ужгород, ул. Проектная, 4

Корректор Л. Пилипенко Подписное

| Авторское свидетельство.СССР № 1177042, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-10-23—Публикация

1986-01-06—Подача