Изобретение относится к области литейного производства, в частности к оборудованию для центробежного литья.

Известно заливочное устройство центробежных л;ашин, включающее основание и консольно укрепленный на нем желоб с кожухом.

Недостатком таких заливочных устройсгв является интенсивное охлаждение отливаемой трубы только со стороны ее наружной новерхйости. В процессе одностороннего охлаждения трубы происходит резкий перепад температур кристаллизующегося металла по сечению отливки. Наличие такого перепада температур приводит к возникновению значительных напряжений и неравномерности структуры в отливке, что превышает брак труб. Односторонний отвод тепла из кристаллизующейся отливки отрицательно влияет на внутреннюю поверхность изложницы, вызывая в ней появление микротрещин и снижая тем самым срок ее годности.

С целью повышения качества литых труб и повышения производительности центробежных машин путем двустороннего охлаждения формируемой трубы в предлагаемом устройстве желоб снабжен трубопроводом подачи охлаждающего агента, который покрыт теплоизоляционным материалом и размещен между стенками кожуха, образующими силовой каркас желоба.

С целью увеличения интенсивности охлал-:дения и ограничения прохоледения потока охлал дающего агента в сторону подаваемого металла в онисывае.мом устройстве на конце трубопровод снаблхен форсункой, выполненной с кольцевой конусообразной щелью.

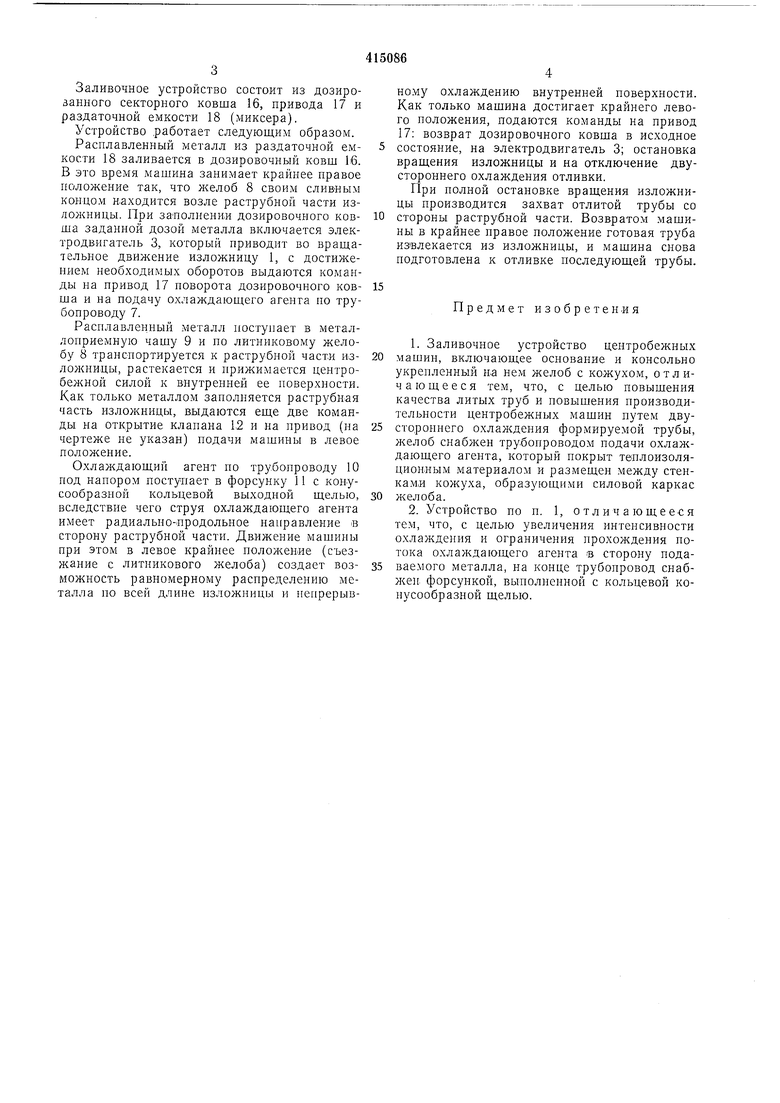

На фиг. 1 показано описываемое заливочное устройство центробел ных машин.

Металлическая изложница 1 (фиг. 1) установлена на круглых катках 2 и через редуктор соединена с электродвигателем 3. Внутренние очертания излол- ницы соответствуют нарул ной конфигурации отливаемой трубы 4.

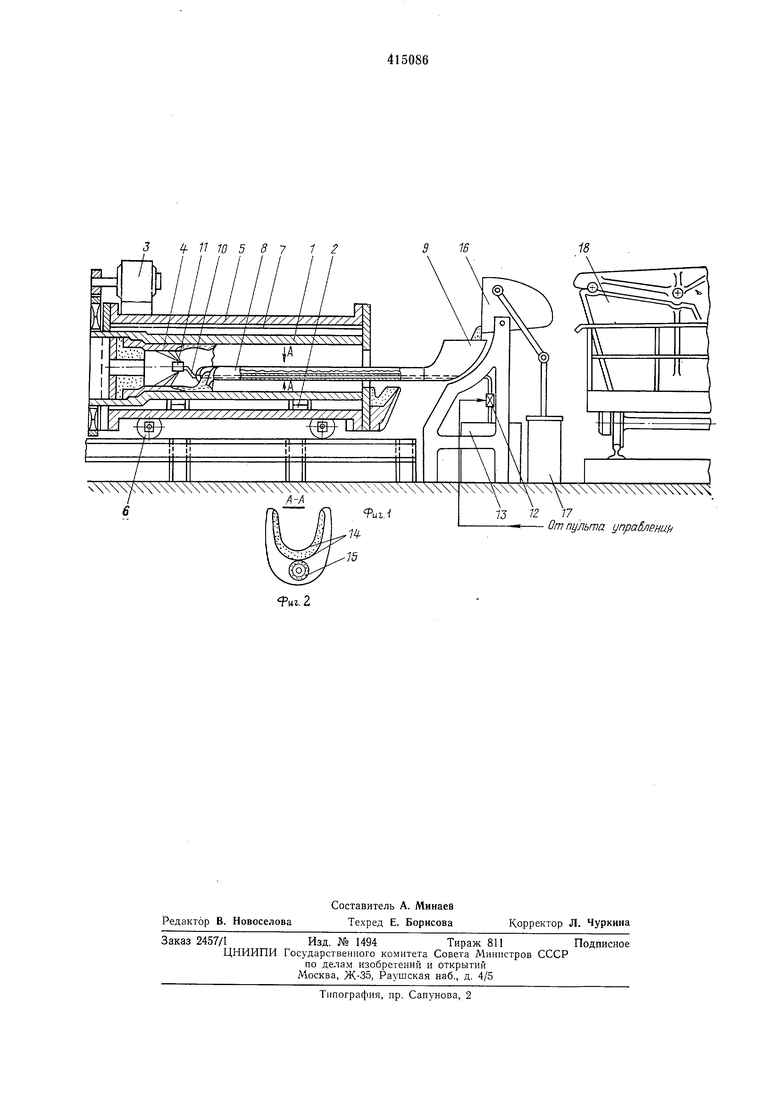

Корпус машины 5 установлен на рельсовых колесах 6. Меладу корпусом машины и излол :ницей пролол ен трубопровод 7, имеющий выходные отверстия для подачи охлал дающей воды по всей длине изложницы и осуществляющий охлал дение наружной поверхности отливки. Неподвилшый желоб 8 жестко соединен с металлоприемной чашей 9. Вдоль желоба пролол ен трубопровод 10, на удлиненном выходном конце которого установлена

форсунка И, а на входном конце - регулируемый клапан 12 и компрессор 13 для подачи охлалчдающего агента. Трубопровод 10 (фиг. 2) расположен меладу стенками силового каркаса 14 с тепло)1золяционным покрытием 15 футеровочного материала. Заливочное устройство состоит из дозированного секторного ковша 16, привода 17 и раздаточной емкости 18 (миксера). Устройство работает следующим образом. Расплавленный металл из раздаточной емкости 18 заливается в дозировочный ковш 16. В это время машина занимает крайнее правое положение так, что желоб 8 своим сливным концом находится возле раструбной части изложницы. При заполнении дозировочного ковша заданной дозой металла включается электродвигатель 3, который приводит во врашательное движение изложницу 1, с достижением необходимых оборотов выдаются команды на привод 17 поворота дозировочного ковша и на подачу охлаждающего агента по трубопроводу 7. Расплавленный металл поступает в металлоприемную чашу 9 и по литниковому желобу 8 транспортируется к раструбной части изложницы, растекается и ирижимается центробежной силой к внутренней ее поверхности. Как только металлом заполняется раструбная часть изложницы, выдаются еще две команды на открытие клапана 12 и на привод (па чертеже не указан) подачи машины в левое положение. Охлаждающий агент но трубонроводу 10 под напором поступает в форсунку 11 с конусообразной кольцевой выходной щелью, вследствие чего струя охлаждающего агента имеет радиалыю-продольное направление в сторону раструбной части. Дв.ижение машины при этом в левое крайнее положение (съезжание с литникового желоба) создает возможность равномерному распределению металла по всей длипе изложницы и пепрерывному охлаждению внутренней поверхности. Как только машина достигает крайнего левого положения, подаются команды на привод 17: возврат дозировочного ковша в исходное состояние, на электродвигатель 3; остановка вращения изложницы и на отключение двустороннего охлаждения отливки. При нолной остановке вращения изложницы производится захват отлитой трубы со стороны раструбной части. Возвратом машины в крайнее нравое положение готовая труба извлекается из изложницы, и мащина снова подготовлена к отливке последующей трубы. Предмет изобретения 1.Заливочное устройство центробежных машин, включающее основание и консольно укрепленный на нем желоб с кожухом, отличающееся тем, что, с целью повышения качества литых труб и повышения производительности центробежных машин нутем двустороннего охлаждения формируемой трубы, желоб снабжен трубопроводом подачи охлаждающего агента, который покрыт теплоизоляционным материалом и размещен между стенками кожуха, образующими силовой каркас желоба. 2.Устройство по п. 1, отличающееся тем, что, с целью увеличения интенсивности охлаждения и ограничения прохождения потока охлаждающего агента в сторону подаваемого металла, на конце трубопровод снабжен форсункой, выполненной с кольцевой конусообразной щелью. П 10 5 8 7 12 72 77 От пульта управления

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежнолитейная машина для отливки труб | 1979 |

|

SU869949A1 |

| МАШИНА ДЛЯ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТРУБ | 1971 |

|

SU290523A1 |

| УСТРОЙСТВО ДЛЯ ЗАЛИВКИ МЕТАЛЛАПАШУно-1Л.;;::' к^-';.БИБЛИО"ГСг{А I | 1972 |

|

SU348286A1 |

| Способ центробежного литья чугунных труб | 1978 |

|

SU789226A1 |

| Центробежная машина для отливки длинномерных тел вращения | 1979 |

|

SU869948A1 |

| Многопозиционная центробежная машина для отливки труб | 1981 |

|

SU1013090A1 |

| ЦЕНТРОБЕЖНАЯ МАШИНА ДЛЯ ОТЛИВКИ ТРУБ | 1936 |

|

SU53761A1 |

| Центробежная машина для отливки труб | 1983 |

|

SU1135542A1 |

| Центробежная машина для отливки труб | 1977 |

|

SU733855A1 |

| Способ центробежного литья чугунных труб | 1973 |

|

SU447216A1 |

Даты

1974-02-15—Публикация

1972-09-22—Подача