1

Изобретение относится к автоматическому управлению скоростью резания нри точении торцов изделий на токарных, лоботокарных и токарно-карусельных станках с раздельными приводами главного движения и подачи.

Известны устройства для автоматического управления скоростью резания на токарных станках, содержащие систему получения задающего сигнала и исполнительный привод, в которых система получения задающего сигнала состоит из источника питания, датчика радиуса обработки, тахогенератора и сравнивающего устройства. Такое устройство содержит двигатель постоянного тока, питающийся от генератора, напряжение на обмотку возбуждения которого подается от усилителя. На вход последнего нодается задающее напряжение, определяющее первоначальную скорость резания, напряжение обратной связи по скорости от тахогенератора и корректирующее напряжение от индуктивного функционального датчика, предварительно усиленное усилителем.

Индуктивный датчик имеет ротор, кинематически связанный с суппортом станка, в результате чего напряжение, снимаемое с катущек датчика, включенных встречно, изменяется обратно пропорционально перемещению суппорта. Это приводит к тому, что по мере уменьщения диаметва обточки наппяжение на

входе усилителя увеличивается и скорость вращения приводного двигателя возрастает, обеспечивая тем самым постоянство скорости резания.

Целью изобретения является полное использование мощности электродвигателя постоянного тока привода главного движения (в зоне регулирования его до его номинальной скорости) для сокращения машинного времени обработки за счет изменения подачи на оборот изделия при точении торцов с постоянной скоростью резания.

Это достигается тем, что на щпинделе станка, несущем обрабатываемое изделие, установлены датчик крутящего момента резания и датчик скорости, выходы которых соединены с множительным устройством, а выход множительного устройства через блок сравнения и усилитель соединен с системой регулирования скорости электродвигателя привода подачи. При этом к блоку сравнения подключен выход датчика скорости электродвигателя главного привода.

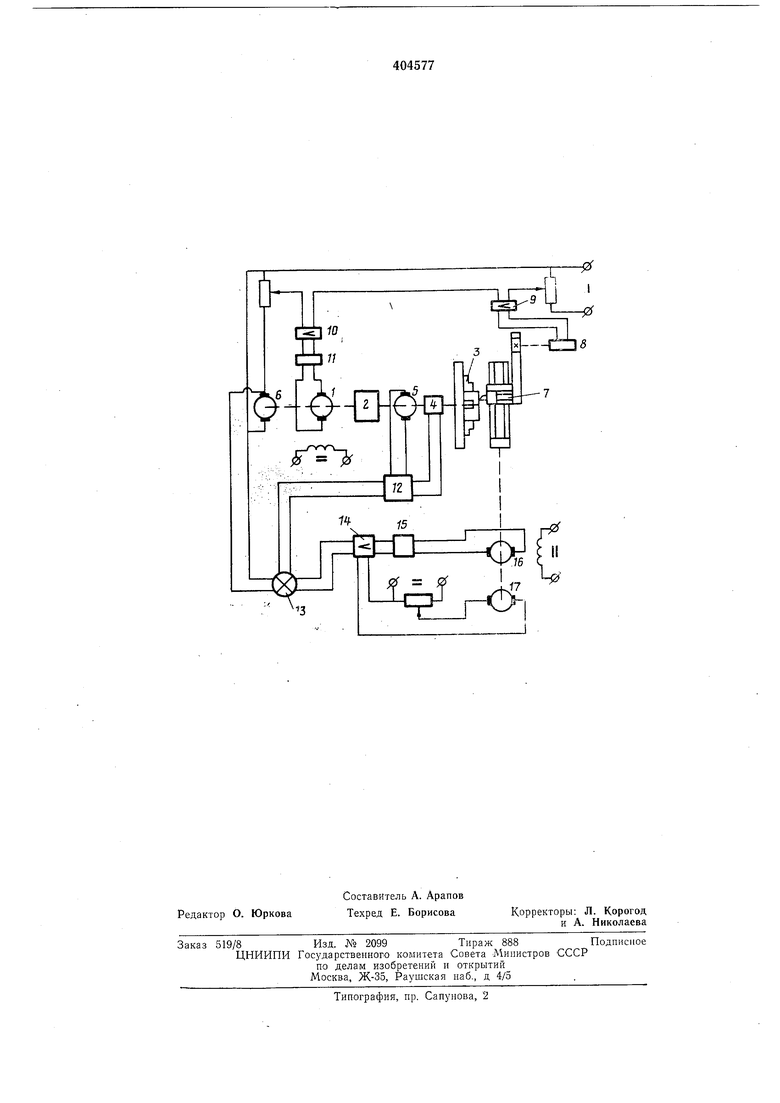

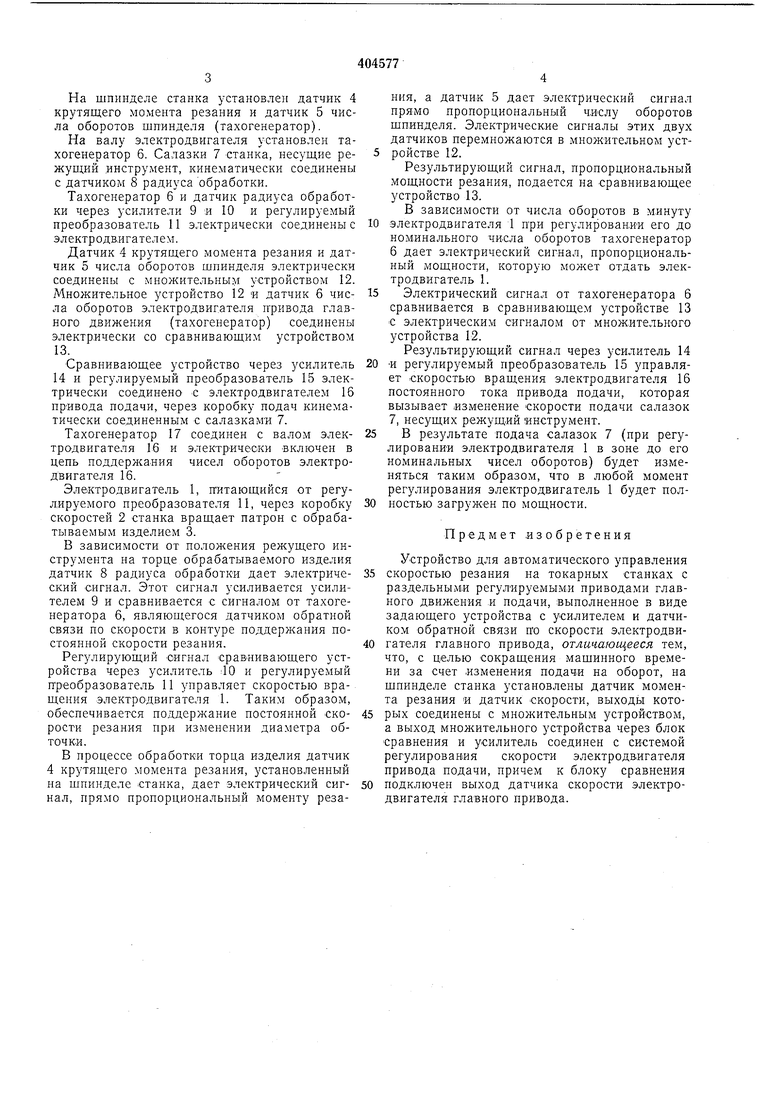

На чертеже изображена функциональная схема предлагаемого устройства.

Электродвигатель 1 постоянного тока через коробку скоростей 2 кинематически соединен с патроном, несущим обрабатываемое изделие 3.

На шпинделе станка установлен датчик 4 крутящего момента резания и датчик 5 числа оборотов шнинделя (тахогенератор).

На валу электродвигателя установлен тахогенератор 6. Салазки 7 станка, несущие режущий инструмент, кинематически соединены с датчиком 8 радиуса обработки.

Тахогенератор 6 и датчик радиуса обработки через усилители 9 и 10 и регулируемый преобразователь 11 электрически соединены с электродвигателем.

Датчик 4 крутящего момента резания и датчик 5 числа оборотов шпинделя электрически соединены с множительным устройством 12. Множительное устройство 12 и датчик 6 числа оборотов электродвигателя нривода главного движения (тахогенератор) соединены электрически со сравнивающим устройством 13.

Сравнивающее устройство через усилитель 14 и регулируемый преобразователь 15 электрически соединено с электродвигателем 16 привода подачи, через коробку подач кинематически соединенным с салазками 7.

Тахогенератор 17 соединен с валом электродвигателя 16 и электрически включен в цепь поддерл ания чисел оборотов электродвигателя 16.

Электродвигатель 1, питающийся от регулируемого преобразователя И, через коробку скоростей 2 станка вращает патрои с обрабатываемым изделием 3.

В зависимости от полол ения режущего инструмента на торце обрабатываемого изделия датчик 8 радиуса обработки дает электрический сигнал. Этот сигнал усиливается усилителем 9 и сравнивается с сигналом от тахогенератора 6, являющегося датчиком обратной связи по скорости в контуре поддержания постоянной скорости резания.

Регулирующий сигнал сравнивающего устройства через усилитель ЛО и регулируемый преобразователь 11 управляет скоростью вращения электродвигателя 1. Таким образом, обеспечивается поддержание постоянной скорости резания при изменении диаметра обточки.

В процессе обработки торца изделия датчик 4 крутящего момента резания, установленный на шпинделе станка, дает электрический сигнал, прямо пропорциональный моменту резания, а датчик 5 дает электрический сигнал прямо пропорциональный числу оборотов шпинделя. Электрические сигналы этих двух датчиков перемножаются в .множительном устройстве 12.

Результирующий сигнал, пропорциональный .мощности резания, подается на сравнивающее устройство 13. В зависимости от числа оборотов в минуту

электродвигателя 1 при регулировании его до номинального числа оборотов тахогенератор 6 дает электрический сигнал, пропорциональный мощности, которую может отдать электродвигатель 1.

Электрический сигнал от тахогенератора 6

сравнивается в сравнивающем устройстве 13

с электрическим сигналом от множительного

устройства 12.

Результирующий сигнал через усилитель 14

и регулируемый преобразователь 15 управляет скоростью вращения электродвигателя 16 постоянного тока привода подачи, которая вызывает изменение скорости подачи салазок 7, несущих режущий инстру.мент.

В результате подача салазок 7 (при регулировании электродвигателя 1 в зоне до его номинальных чисел оборотов) будет изменяться таким образом, что в любой момент регулирования электродвигатель 1 будет полностью загружен по мощности.

Предмет изобретения

Устройство для автоматического управления

скоростью резания на токарных станках с раздельными регулируемыми приводами главного движения и подачи, выполненное в виде задающего устройства с усилителем и датчиком обратной связи по скорости электродвигателя главного привода, отличающееся тем, что, с целью сокращения машинного времени за счет изменения подачи на оборот, на шпинделе станка установлены датчик момента резания и датчик скорости, выходы которых соединены с множительным устройством, а выход множительного устройства через блок сравнения и усилитель соединен с системой регулирования скорости электродвигателя привода подачи, причем к блоку сравнения

подключен выход датчика скорости электродвигателя главного привода.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОНАСТРАИВАЮЩАЯСЯ СИСТЕМА УПРАВЛЕНИЯ ПРОДОЛЬНОЙ ПОДАЧЕЙ ТОКАРНОГО СТАНКА | 1971 |

|

SU419847A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СКОРОСТЬЮ РЕЗАНИЯ НА ТОКАРНЫХ СТАНКАХ | 1965 |

|

SU169976A1 |

| Устройство для управления процессом глубокого сверления | 1974 |

|

SU524612A1 |

| Устройство для управления станком с выдвижным шпинделем | 1982 |

|

SU1108393A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| Способ контроля крутящего момента и устройство для его осуществления | 1978 |

|

SU778939A1 |

| Система экстремального регулирования амплитуды вибраций на металлорежущем станке с выдвижным шпинделем | 1985 |

|

SU1352453A1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ СКОРОСТИ РЕЗАНИЯ НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ | 1973 |

|

SU398872A1 |

| Устройство для автоматического контроля и управления процессом резания на станках с ЧПУ | 1984 |

|

SU1231485A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2107592C1 |

Даты

1973-01-01—Публикация