1

Предлагаемое устройство относится к технологии и технике автоматизации процессов механической обработки металлов па токарных станках и может быть использовано в стаикостроительиой,машиностроительной,

авиационной, подшипниковой и других отраслях промышленности.

Известны системы автоматического управления продольной подачей токарных станков, позволяющие стабилизировать или изменять по определенной программе упругие деформации системы станок - приспособление - инструмент- деталь (СПИД) и за счет этого увеличить производительность и точность обработки изделий.

Известные системы содержат элемент сравнения, первый вход которого соединен с задатчиком величины упругого перемешения СПИД, второй вход - с датчиком величины упругого перемеш,ения СПР1Д, а выход -- со входом усилителя, охваченного звеном обратной связи, электропривод, вход которого соединен с выходом усилителя, выход подключен к устройству СПИД, а также содержит второй элемент сравнения, первый вход которого соединен с задатчиком коэффициента передачи устройства СПИД, а выход - с управляюншм входом звена обратной связи.

В известных системах рассматриваемого класса в качестве регулируемого (выходного)

параметра приннмается величина упругого иеремеш,ения размерных звеньев системы СПИД, и отрицательная обратная связь в системе автоматического регулирования осуществляется по этой величине. Регулирующим воздействием является скорость продольной подачи суппорта.

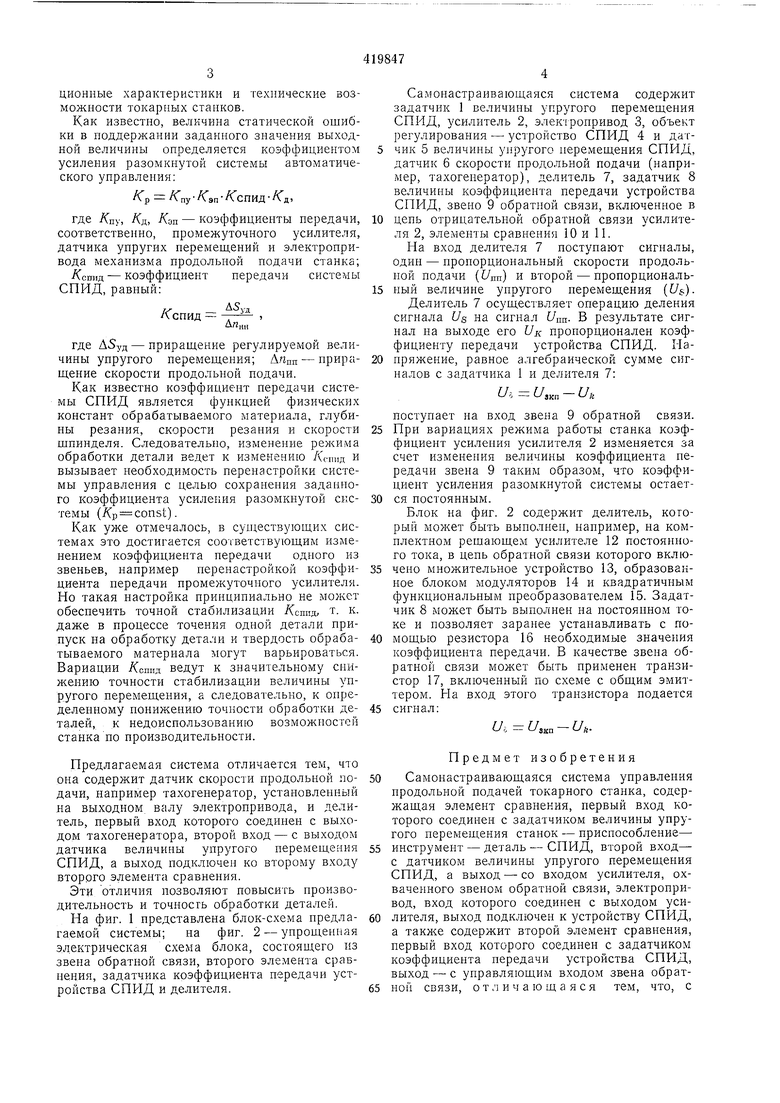

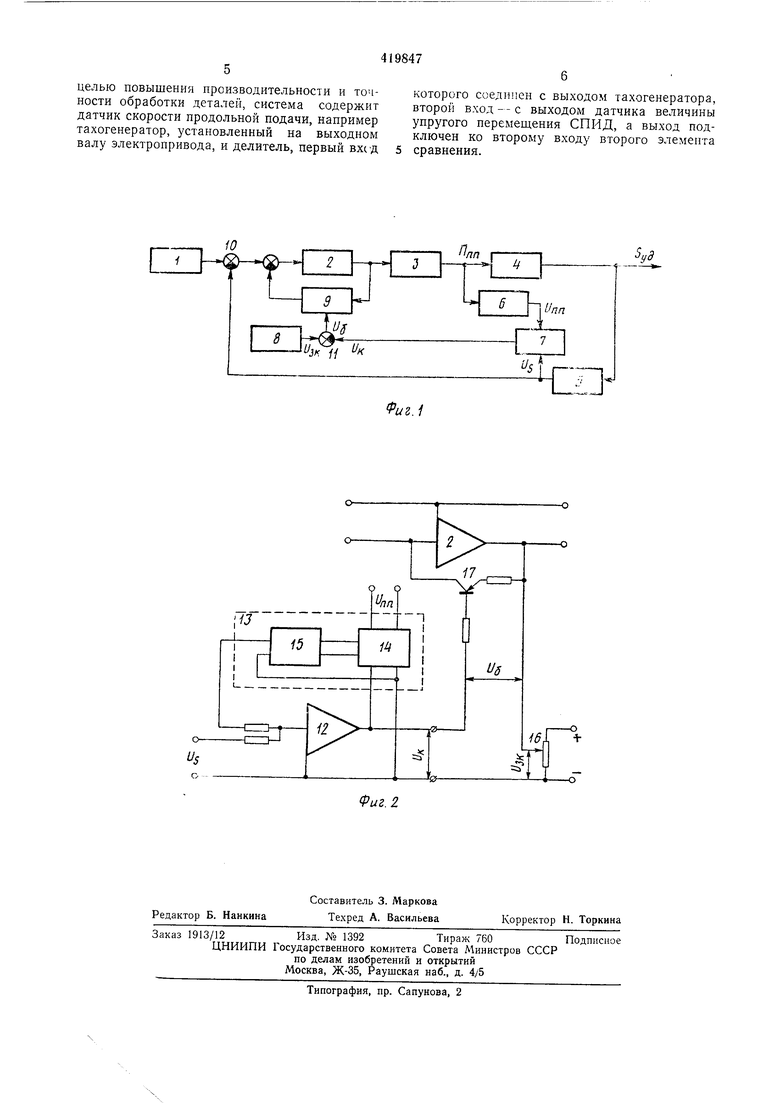

Существенным недостатком известных устройств автоматического управления является то, что нх параметры и, в частности, коэффициент усиления разомкнутой системы (Кр), не остается постоянным при вариациях припуска на обработку, твердости обрабатываемого материала, изменении числа оборотов шпинделя и других факторов. Это приводит к ухудшению статических и динамических показателей работы системь управления упругими перемещениями системы СПИД, и в пределе - к потере системой устойчивости.

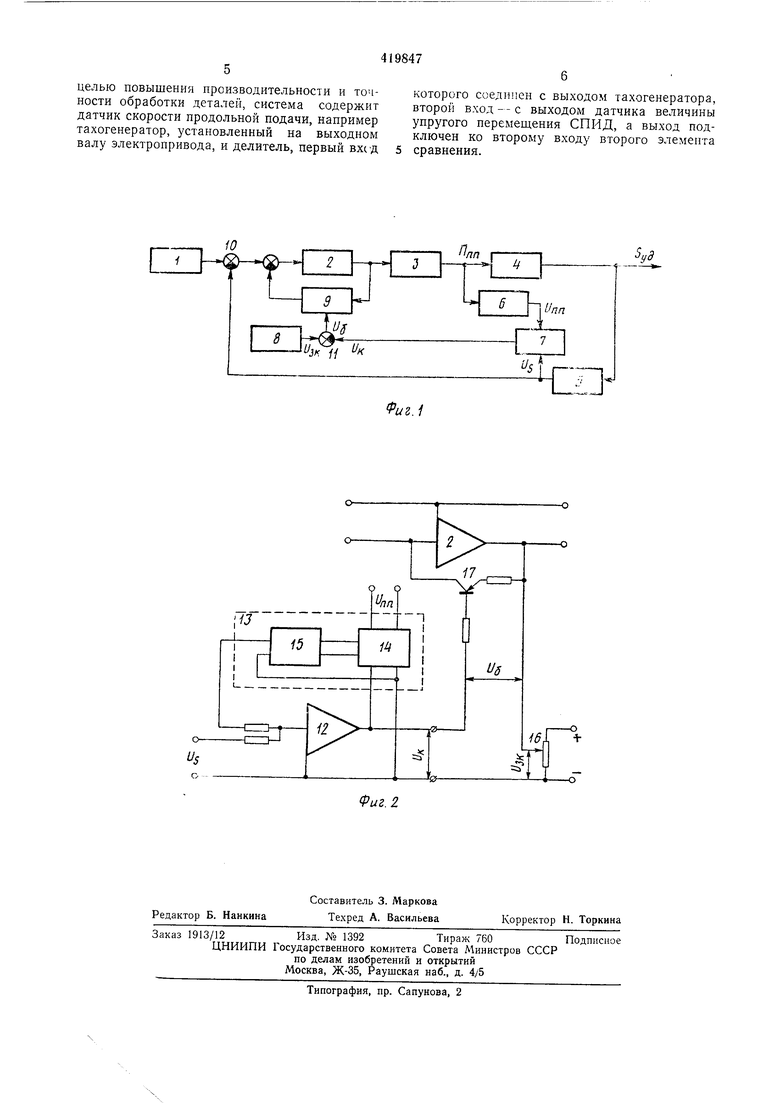

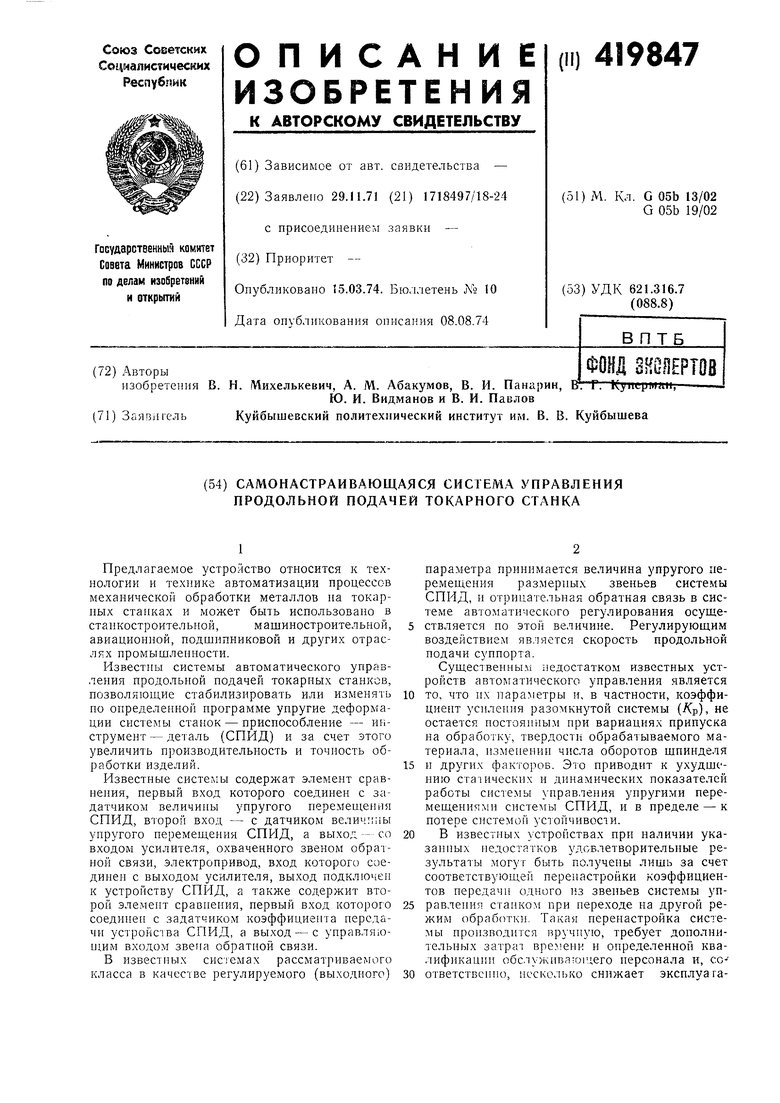

В известных устройствах при наличии указанных недостатков удовлетворительные результаты могут быть получены лишь за счет соответствующей перенастройки коэффициентов передачи одного из звеньев системы управления станком при нереходе на другой режим обработки. Такая перенастройка системы производится вручную, требует дополнительных затрат времени и определенной квалификации обслужнва;огдего персонала и, соответственно, несколько снижает эксплуагационные характеристики и технические возможности токарных станков. Как известно, величина статической ошибки в ноддержаиии заданного значения выходной величины определяется коэффициентом усиления разомкнутой системы автоматического управления: К у Лпу Кап АГсПИД к у,, где /Спу, , эп - коэффициенты передачи, соответственно, промежуточного усилителя, датчика упругих перемещений и электропривода механизма продольной подачи станка; /Сспид - коэффициент передачи системы СПИД, равный: Д5уд АСПИД . где А5уд - приращение регулируемой величины упругого перемещения; А«пп - приращение скорости продольной подачи. Как известно коэффициент передачи системы СПИД является функцией физических констант обрабатываемого материала, глубины резания, скорости резания и скорости шпинделя. Следовательно, изменение режима обработки детали ведет к изменению Дспид и вызывает необходимость перенастройки системы управления с целью сохранения заданного коэффициента усиления разомкнутой системы (/Ср const). Как уже отмечалось, в существующих системах это достигается соответствующим изменением коэффициента передачи одного из звеньев, например перенастройкой коэффициента передачи промежуточного усилителя. Но такая настройка принципиально не может обеспечить точной стабилизации /Ссшщ, т. к. даже в процессе точения одной детали прицуск на обработку детали и твердость обрабатываемого материала могут варьироваться. Вариации ./(спид ведут к значительному снижению точности стабилизации величины упругого перемещения, а следовательно, к определенному понижению точности обработки деталей, к недоиспользованию возможностей станка по производительности. Предлагаемая система отличается тем, что она содержит датчик скорости продольной подачи, например тахогенератор, установленный на выходном валу электропривода, и делитель, первый вход которого соединен с выходом тахогенератора, второй вход - с выходом датчика величины упругого перемещения СПИД, а выход подключен ко второму входу второго элемента сравнения. Эти отличия позволяют повысить нроизводительность и точность обработки деталей. На фиг. 1 представлена блок-схема предлагаемой системы; на фиг. 2 - упрощенная электрическая схема блока, состоящего из звена обратной связи, второго элемента сравнения, задатчика коэффициента передачи устройства СПИД и делителя. Самонастраивающаяся система содержит задатчик 1 величины упругого перемещения СПИД, усилитель 2, электропривод 3, объект регулирования - устройство СПИД 4 и датчик 5 величины упругого перемещения СПИД, датчик 6 скорости продольной подачи (например, тахогенератор), делитель 7, задатчик 8 величины коэффициента передачи устройства СПИД, звено 9 обратной связи, включенное в цепь отрицательной обратной связи усилителя 2, элементы сравнения 10 и 11. На вход делителя 7 поступают сигналы, один - пропорциональный скорости продольной подачи (1/пп) и второй - пропорциональный величине унругого перемещения (Us Делитель 7 осуществляет операцию деления сигнала Us на сигнал (Упп. В результате сигнал на выходе его UK пронорционален коэффициенту нередачи устройства СПИД. Напряжение, равное алгебраической сумме сигналов с задатчика 1 и делителя 7: f/o-- f/, поступает на вход звена 9 обратной связи. При вариациях режима работы станка коэффициент усиления усилителя 2 изменяется за счет изменения величины коэффициента передачи звена 9 таким образом, что коэффициент усиления разомкнутой системы остается постоянным. Блок на фиг. 2 содержит делитель, который может быть выполнен, например, на комплектном решающем усилителе 12 постоянного тока, в цепь обратной связи которого включено множительное устройство 13, образованное блоком модуляторов 14 и квадратичным функциональным преобразователем 15. Задатчик 8 может быть выполнен на постоянном токе и позволяет заранее устанавливать с помощью резистора 16 необходимые значения коэффициента передачи. В качестве звена обратной связи может быть применен транзистор 17, включенный по схеме с общим эмиттером. На вход этого транзистора подается сигнал: и,и,и,. Предмет изобретения Самонастраивающаяся система управления нродольной подачей токарного станка, содержащая элемент сравнения, первый вход которого соединен с задатчиком величины упругого перемещения станок - приспособление- инструмент - деталь - СПИД, второй вход- с датчиком величины упругого перемещения СПИД, а выход - со входом усилителя, охваченного звеном обратной связи, электропривод, вход которого соединен с выходом усилителя, выход подключен к устройству СПИД, а также содержит второй элемент сравнения, первый вход которого соединен с задатчиком коэффициента передачи устройства СПИД, выход - с унравляющим входом звена обратной связи, отличающаяся тем, что, с

целью повышения производительности и точности обработки деталей, система содержит датчик скорости продольной подачи, например тахогенератор, установленный на выходном валу электропривода, и делитель, первый вхся

которого соединен с выходом тахогенератора, второй вход - - с выходом датчика величины упругого перемещения СПИД, а выход подключен ко второму входу второго элемента сравнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОНАСТРАИВАЮЩАЯСЯ СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УПРУГИМИ ПЕРЕМЕЩЕНИЯМИ ТОКАРНОГОСТАНКА | 1971 |

|

SU419848A1 |

| Самонастраивающийся регулятор подачиМЕТАллОРЕжущЕгО CTAHKA | 1978 |

|

SU824138A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОДОЛЬНОЙ ПОДАЧЕЙ ТОКАРНОГО СТАНКА | 1973 |

|

SU406644A1 |

| Адаптивная система управления токарным станком | 1973 |

|

SU475220A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДВИЖЕНИЕМ РЕЖУЩЕГО ИНСТРУМЕНТА ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ НА СТАНКЕ | 2010 |

|

RU2432233C2 |

| Устройство для идентификации параметров процесса резания | 1978 |

|

SU744477A1 |

| Способ автоматического управления процессом обработки детали | 1982 |

|

SU1039693A1 |

| Устройство для управления подачейМЕТАллОРЕжущЕгО CTAHKA | 1977 |

|

SU847271A1 |

| Устройство для управления процессом обработки на металлорежущем станке | 1990 |

|

SU1757848A1 |

| Устройство для программного управления электроприводом | 1980 |

|

SU1198458A1 |

Авторы

Даты

1974-03-15—Публикация

1971-11-29—Подача