1

Изобретение относится к устройствам для наплавки слоя металла при изготовлении и восстановлении изношенных деталей, преимущественно коленчатых валов.

Известно устройство для наплавки деталей, содержащее смонтированные на общем основании механизмы зажима и вращения детали, наплавочную головку с мундштуком и приводом поперечных колебаний электрода, причем на наплавочной головке закреплен рычаг, контактирующий с расположенными по обе сотороны от него ограничителями амплитуды колебаний.

Для повыщения производительности и качества наплавки предлагаемое устройство снабжено механизмом ориентации наплавочной головки относительно наплавляемой детали, выполненным в виде шарнирно закрепленного на корпусе головки полого вала, на котором насажены два поворотных рычага с возможностью поджатия их друг к другу с помощью пружин, расположенных по обе стороны от рычагов, и кулачок, размещенный между рычагами и снабженный торцовыми винтовыми поверхностями, взаимодействующими с рычагами, при этом рычаги снабжены определяющими ширину наплавляемого участка упорами, расположенными совместно с ограничителями амнлитуды колебаний и взаимодействующими с наплавляемой деталью при установке головки до начала наплавки, а внутри вала размещен приводно1 фрикционный фиксатор линейного перемеще ния рычагов с упорами.

Для перехода с одной щейки коленчатоп

вала на другую мундщтук наплавочной го

ловки установлен с возможностью поворот;

вокруг оси, параллельной оси полого вала.

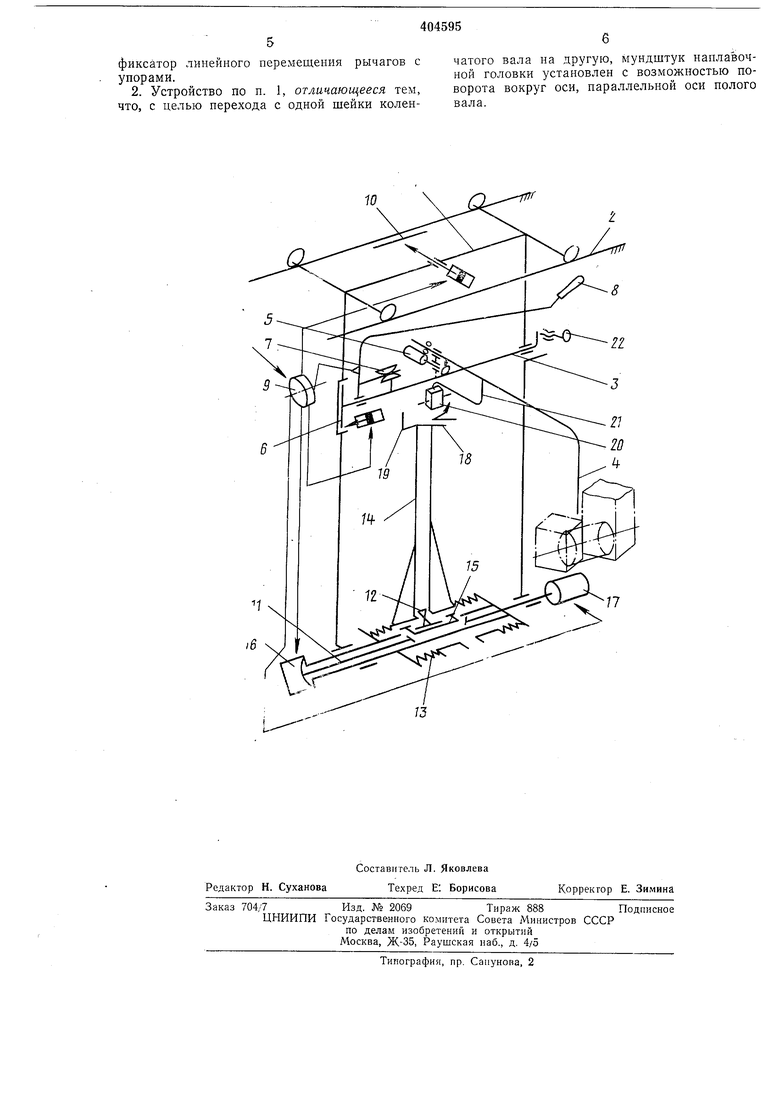

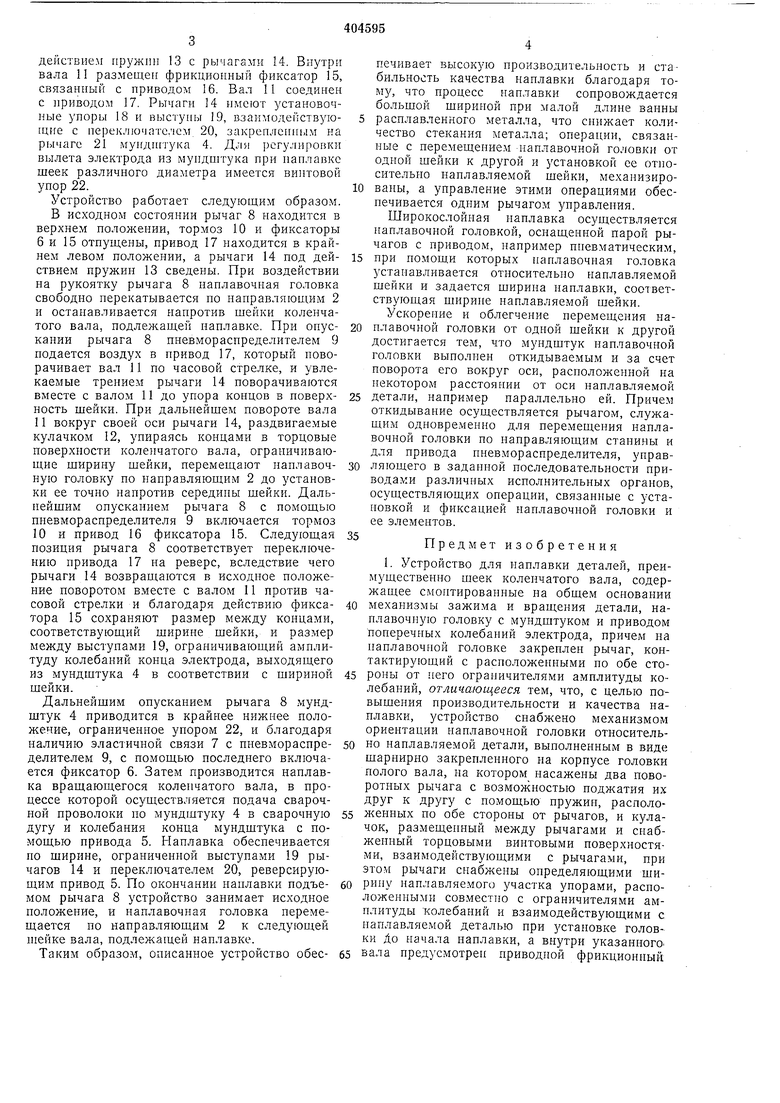

На чертеже схематично изображено пред

лагаемое устройство для наплавки коленча тых валов.

Устройство содержит корпус 1 наплавочно головки, размещенной на направляющих станины.

В корпусе 1 щарнирно закреплена ось 2 к которой жестко прикреплены механизм по дачи проволоки, мундштук 4 и привод 5 по перечного движения мундщтука. Ось 3 свя зана с помощью фиксатора 6 с корпусом

и эластичной связью 7 - с рычагом 8 управ ления. Последний в свою очередь кинемати чески связан с пневмораспределителем Наплавочная головка имеет тормоз 10, фик снрующий ее относительно направляющих i

В 1ижней части корпуса 1 щарнирно с воз можностью поворота на некоторый угол аз креплен полый вал 11, имеющий в средне части двусторонний винтовой торцовый сик метрнчный кулачок 12, взаимодействующи

торцовыми винтовыми поверхностями по действием пружин 13 с рычагами 14. Внутри вала II размеще фрикциоиный фиксатор 15, связанный с приводом 16. Вал И соединен с приводом 17. Рычаги 14 имеют установочные упоры 18 и выстуны 19, взаимодействующие с переключателем 20, закрепленным на рычаге 21 мундштука 4. Для регулировки вылета электрода из мундштука при паплавке шеек различного диаметра имеется винтовой упор 22. Устройство работает следующим образом. В исходном состоянии рычаг 8 находится в верхнем положении, тормоз 10 и фиксаторы 6 и 15 отпущены, привод 17 находится в крайнем левом положении, а рычаги 14 под действием пружип 13 сведены. При воздействии на рукоятку рычага 8 наплавочная головка свободно перекатывается по нанравляющим 2 и останавливается нанротив шейки коленчатого вала, подлежащей паплавке. При опускании рычага 8 пневмораснределителем 9 подается воздух в привод 17, который поворачивает вал 11 по часовой стрелке, и увлекаемые трением рычаги 14 поворачиваются вместе с валом И до упора концов в поверхность шейки. При дальнейщем повороте вала 11 вокруг своей оси рычаги 14, раздвигаемые кулачком 12, упираясь концами в торцовые поверхности коленчатого вала, ограничивающие ширину щейки, перемещают наплавочную головку по направляющим 2 до установки ее точно напротив середины шейки. Дальиейшим опусканием рычага 8 с помощью пневмораспределителя 9 включается тормоз 10 и привод 16 фиксатора 15. Следующая позиция рычага 8 соответствует переключению привода 17 на реверс, вследствие чего рычаги 14 возвращаются в исходное положение поворотом вместе с валом 11 против часовой стрелки и благодаря действию фиксатора 15 сохраняют размер между концами, соответствующий ширине шейки, и размер между выступами 19, ограничивающий амплитуду колебаний конца электрода, выходящего из мундштука 4 в соответствии с щириной щейки. Дальнейшим опусканием рычага 8 мундщтук 4 приводится в крайнее нижнее положение, ограниченное упором 22, и благодаря наличию эластичной связи 7 с иневмораспределителем 9, с помощью последнего включается фиксатор 6. Затем производится наплавка вращающегося коленчатого вала, в процессе которой осуществляется подача сварочной проволоки но мундштуку 4 в сварочную дугу и колебания конца мундщтука с помощью привода 5. Наплавка обеспечивается но ширине, ограниченной выступами 19 рычагов 14 и переключателем 20, реверсирующим привод 5. По окончании наплавки подъемом рычага 8 устройство занимает исходное положение, и наплавочная головка перемещается по направляющим 2 к следующей нюйке вала, подлежащей наплавке. Таким образом, описанное устройство обеспечивает высокую производительность и стабильность качества наплавки благодаря тому, что процесс наплавки сопровождается больщой щириной при малой длине ванны расплавленного металла, что снижает количество стекания металла; операции, связанные с перемещением наплавочной головки от одной щейки к другой и установкой ее относительно нанлавляемой щейки, механизированы, а управление этими операциями обеспечивается одним рычагом управления. Широкослойная наплавка осуществляется наплавочной головкой, оснащенной парой рычагов с приводом, например пневматическим, при помощ,и которых наплавочная головка устанавливается относительно наплавляемой щейки и задается щирина наплавки, соответствующая щирине наплавляемой щейки. Ускорение и облегчение перемещения наплавочной головки от одной щейки к другой достигается тем, что мундщтук наплавочной головки выполнен откидываемым и за счет поворота его вокруг оси, расположенной на некотором расстоянии от оси наплавляемой детали, например параллельно ей. Причем откидывание осуществляется рычагом, служащим одновре.менно для перемешения наплавочной головки по направляющим станины и для привода нневмораспределителя, управляющего в задапной последовательности приводами различных исполнительных органов, осуществляющих операции, связанные с установкой и фиксацией наплавочной головки и ее элементов. Предмет изобретения 1. Устройство для наплавки деталей, преимущественно щеек коленчатого вала, содержащее смонтированные на общем основании механизмы зажима и вращения детали, нанлавочную головку с мундщтуком и приводом поперечных колебаний электрода, причем на наплавочной головке закреплен рычаг, контактирующий с расположенными но обе стороны от него ограничителями амплитуды колебаний, отличающееся тем, что, с целью повыщепия производительности и качества наплавки, устройство снабжено механизмом ориентации нанлавочной головки относительно наплавляемой детали, выполненным в виде щарнирно закрепленного на корпусе головки полого вала, на котором насажены два поворотных рычага с возможностью поджатия их друг к другу с помощью пружип, расположеппых по обе стороны от рычагов, и кулачок, размещенный между рычагами и снабенный торцовыми винтовыми поверхностями, взаимодействующими с рычагами, при том рычаги снабжены определяющими шиину наплавляемого участка упорами, распооженными coBMecTiio с ограничителями амплитуды колебаний и взаимодействующими с аплавляе.мой деталью при установке голови До начала наплавки, а внутри указанного ала нредусмотрен приводной фрикционный

фиксатор линейного перемещения рычагов с упорами.

2. Устройство по п. 1, отличающееся тем, что, с целью перехода с одной шейки коленчатого вала на другую, мундштук наплавочной головки установлен с возможностью поворота вокруг оси, параллельной оси полого вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ | 1972 |

|

SU419335A1 |

| Установка для наплавки | 1973 |

|

SU488666A1 |

| МЕХАНИЧЕСКОЕ РЕЛЕ | 1973 |

|

SU408728A1 |

| Устройство для наплавки | 1972 |

|

SU473578A1 |

| УСТРОЙСТВО для ВОССТАНОВЛЕНИЯ и УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1973 |

|

SU383572A1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ КОЛЕНЧАТОГО ВАЛА | 1972 |

|

SU424678A1 |

| ЭЛЕКТРОДНАЯ ГОЛОВКА ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 1994 |

|

RU2070493C1 |

| Устройство для сварки с колебаниями электрода | 1979 |

|

SU891285A1 |

| Устройство для подачи сварочной проволоки | 1990 |

|

SU1738531A1 |

| Устройство для дуговой наплавки | 1977 |

|

SU733901A1 |

Даты

1973-01-01—Публикация