(а4) УСТРОЙСТВО ДЛЯ ДУГОВОЙ НАПЛАВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электродуговой наплавки изделий с цилиндрической поверхностью | 1974 |

|

SU597536A1 |

| Манипулирующее устройство | 1985 |

|

SU1301633A1 |

| УСТАНОВКА ДЛЯ НАПЛАВКИ | 1973 |

|

SU384641A1 |

| Установка для электродуговой наплавки | 1989 |

|

SU1646736A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ВРАЩАЮЩЕЙСЯ НАПЛАВОЧНОЙ ПРОВОЛОКИ | 2004 |

|

RU2266180C1 |

| УСТРОЙСТВО для НАПЛАВКИ | 1973 |

|

SU404595A1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2356708C1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| Устройство для подачи сварочной проволоки | 1990 |

|

SU1738531A1 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 1999 |

|

RU2154562C1 |

11|)еднолагаемс)е и.юбретение относится к сварке, в частности к устройствам для дуroBoii наплавки в автоматическом цикле деталей, наплавляемая поверхность которых является цилиндрической поверхностью, и может быть испо.чьзовано при износостойкой электродуговой наплавке деталей в .массовом производстве в автомобилестроении, тракторостроении и других областях.

Известны установки для автоматической дуговой наплавки цилиндрической поверхности деталей 1.

Установка и снятие деталей при наплавке на этих устройствах производится вручную или с помощью простейших малопроизводительных механизмов.

Известно устройство для дуговой наплавки, содержащее смонтированные на общем основании установку для наплавки, цепной транспортер для подачи деталей под наплавку, вращатель с установленной на его выходном валу ведущей звездочкой цепного транспортера 2.

Недостатком этого устройства является то, что с его помощью нельзя выполнять

наплавку деталей, имеющих цилиндрическую поверхность.

Целью изобретения является обеспечение наплавки цилиндрической поверхности деталей.

Цель достигается тем, что устройство снабжено барабаном, установленным на выходном валу вращателя и выполненным в виде многогранной призмы, механизмами зажима детали и токоотводящими пластинами, установленными на гранях барабана, приспособлениями для укладки деталей с возможностью их передачи на механизмы зажима деталей, закрепленными на звеньях транспортера, а звенья транспортера выполнены с щагом, соответствующим щагу граней барабана.

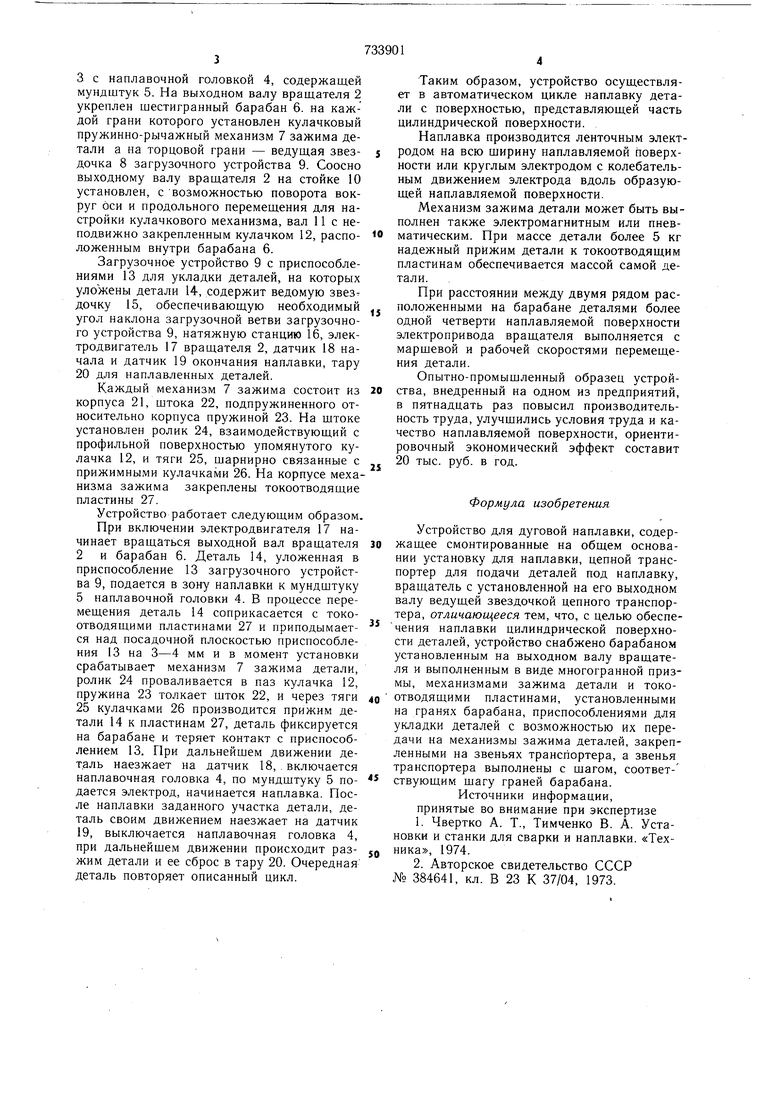

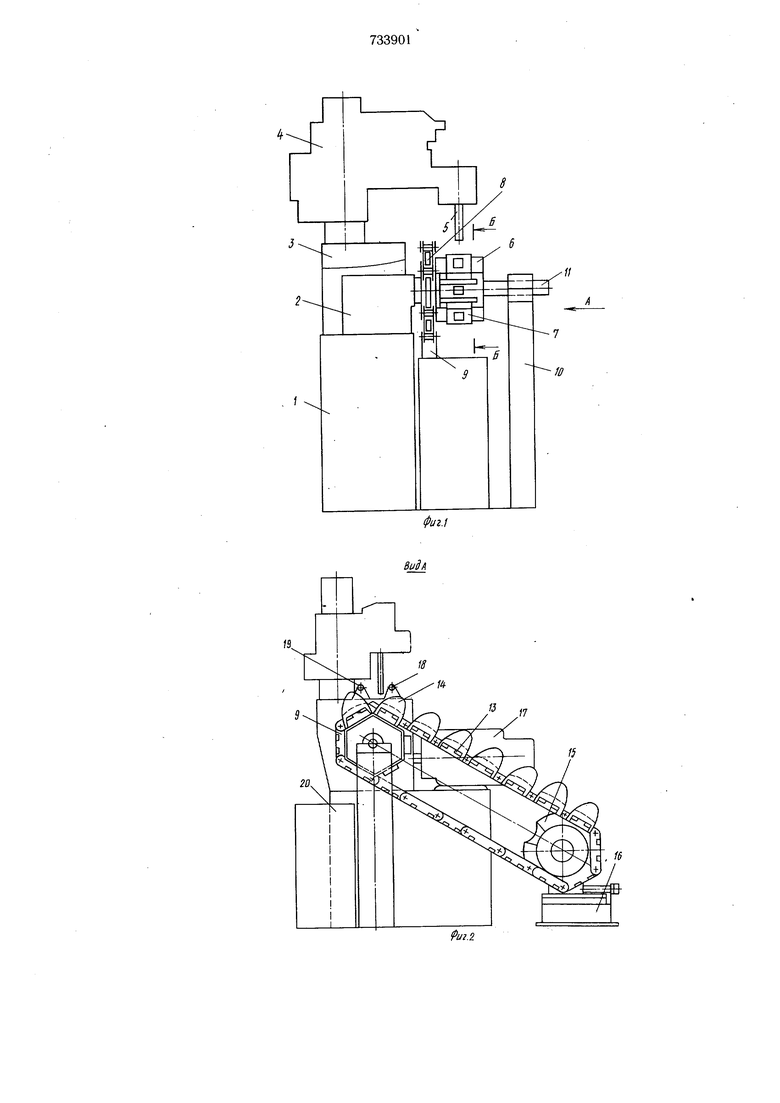

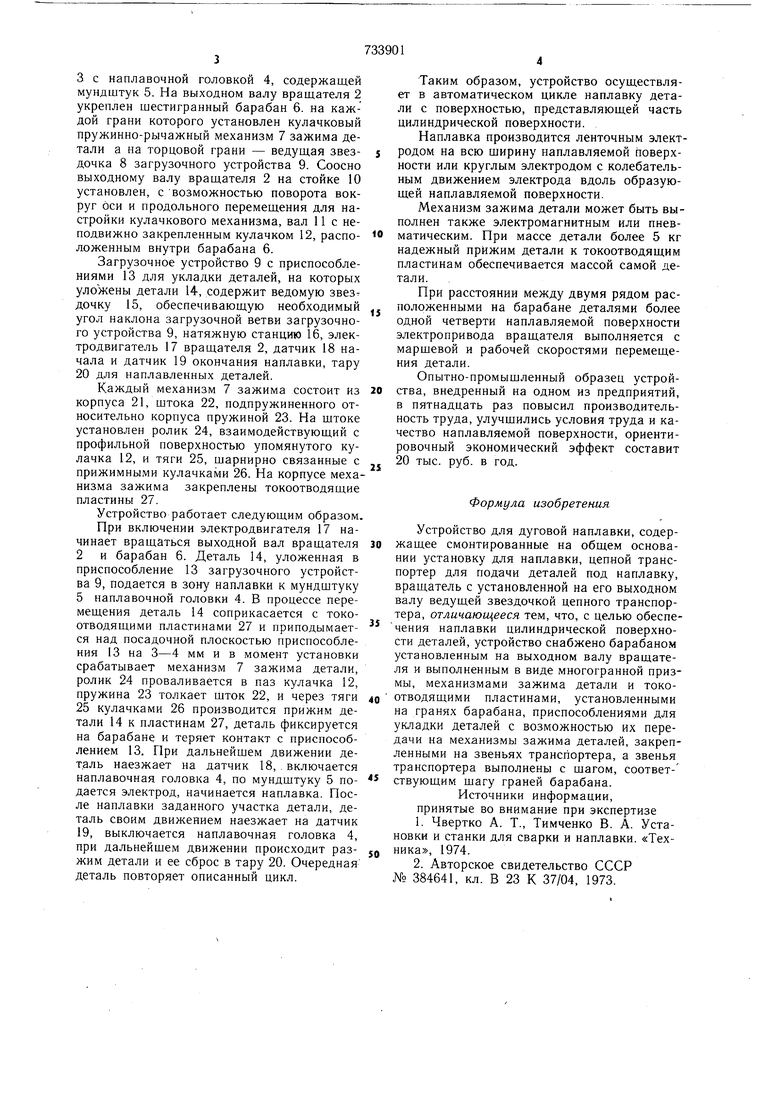

На фиг. 1 изображено предлагаемое устройство для дуговой наплавки подрессорной опоры, наплавляемая поверхность которой представляет собой часть цилиндрической поверхности с радиусом кривизны 227 мм, общий вид; на фиг. 2 вид по стрелке А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство состоит из основания 1, на котором установлены вращатель 2 и тумба

3 с наплавочной головкой 4, содержащей мундштук 5. На выходном валу вращателя 2 укреплен щестигранный барабан 6. на каждой грани которого установлен кулачковый пружинно-рычажный механизм 7 зажима детали а на торцовой грани - ведущая звездочка 8 загрузочного устройства 9. Соосно выходному валу вращателя 2 на стойке 10 установлен, с возможностью поворота вокруг оси и продольного перемещения для настройки кулачкового механизма, вал 11 с неподвижно закрепленным кулачком 12, расположенным внутри барабана 6.

Загрузочное устройство 9 с приспособлениями 13 для укладки деталей, на которых уложены детали 14-, содержит ведомую звездочку 15, обеспечивающую необходимый угол наклона загрузочной ветви загрузочного устройства 9, натяжную станцию 16, электродвигатель 17 вращателя 2, датчик 18 начала и датчик 19 окончания наплавки, тару 20 для наплавленных деталей.

Каждый механизм 7 зажима состоит из корпуса 21, штока 22, подпружиненного относительно корпуса пружиной 23. На щтоке установлен ролик 24, взаимодействующий с профильной поверхностью упомянутого кулачка 12, и тяги 25, щарнирно связанные с прижимными кулачками 26. На корпусе механизма зажима закреплены токоотводящие пластины 27.

Устройство работает следующим образом. При включении электродвигателя 17 начинает вращаться выходной вал вращателя 2 и барабан 6. Деталь 14, уложенная в приспособление 13 загрузочного устройства 9, подается в зону наплавки к мундштуку 5 наплавочной головки 4. В процессе перемещения деталь 14 соприкасается с токоотводящими пластинами 27 и приподымается над посадочной плоскостью приспособления 13 на 3-4 мм и в момент установки срабатывает механизм 7 зажима детали, ролик 24 проваливается в паз кулачка 12, пружина 23 толкает щток 22, и через тяги 25 кулачками 26 производится прижим детали 14 к пластинам 27, деталь фиксируется на барабане и теряет контакт с приспособлением 13. При дальнейшем движении деталь наезжает на датчик 18, . включается наплавочная головка 4, по мундштуку 5 подается электрод, начинается наплавка. После наплавки заданного участка детали, деталь своим движением наезжает на датчик 19, выключается наплавочная головка 4, при дальнейщем движении происходит разжим детали и ее сброс в тару 20. Очередная деталь повторяет описанный цикл.

Таким образом, устройство осуществляет в автоматическом цикле наплавку детали с поверхностью, представляющей часть цилиндрической поверхности.

Наплавка производится ленточным электродом на всю ширину наплавляемой поверхности или круглым электродом с колебательным движением электрода вдоль образующей наплавляемой поверхности.

Механизм зажима детали может быть выполнен также электромагнитным или пневматическим. При массе детали более 5 кг надежный прижим детали к токоотводящим пластинам обеспечивается массой самой детали.

При расстоянии между двумя рядом расположенными на барабане деталями более одной четверти наплавляемой поверхности электропривода вращателя выполняется с маршевой и рабочей скоростями перемещения детали.

Опытно-промышленный образец устройства, внедренный на одном из предприятий, в пятнадцать раз повысил производительность труда, улучшились условия труда и качество наплавляемой поверхности, ориентировочный экономический эффект составит 20 тыс. руб. в год.

Формула изобретения

Устройство для дуговой наплавки, содер0 жащее смонтированные на общем основании установку для наплавки, цепной транспортер для подачи деталей под наплавку, вращатель с установленной на его выходном валу ведущей звездочкой цепного транспортера, отличающееся тем, что, с целью обеспечения наплавки цилиндрической поверхности деталей, устройство снабжено барабаном установленным на выходном валу вращателя и выполненным в виде многогранной призмы, механизмами зажима детали и токо0 отводящими пластинами, установленными на гранях барабана, приспособлениями для укладки деталей с возможностью их передачи на механизмы зажима деталей, закрепленными на звеньях транспортера, а звенья транспортера выполнены с шагом, соответ ствующим шагу граней барабана. Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-05-15—Публикация

1977-12-01—Подача