Изобретение относится к станкостроению и может быть использовано для контроля геометрической точности металлорежущих станков, преимущественно агрегатных и автоматических линий.

Целью изобретения является повышение точности контроля неперпендикулярности осей вращения шпинделей, неперпендикулярности и непрямолинейности траектории перемещения осей вращения шпинделей, а также непараллельности оси вращения шпинделя направлению его перемещения.

Поставленная цель достигается за счет создания дополнительных перемещений узлов металлорежущих станков.

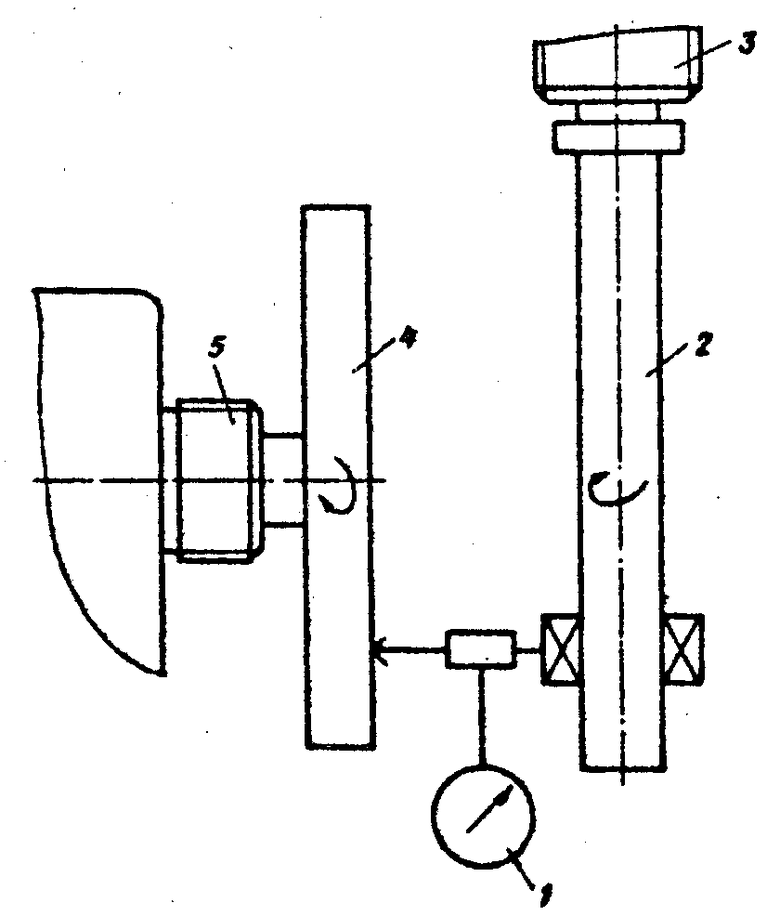

На чертеже показана схема осуществления способа контроля.

Измерительный прибор 1 с помощью шарнира устанавливается на цилиндрическую контрольную оправку 2, которая вращается со шпинделем 3 на рабочих оборотах. Бесконтактный измерительный наконечник прибора взаимодействует с плоской поверхностью контрольного фланца 4, который вращается со шпинделем 5.

При осуществлении способа применяется измерительный прибор, обладающий определенной инерционностью. Контрольную оправку 2 и контрольный фланец 5 вращают с частотами, которые в суммарном отношении больше собственной частоты выходного сигнала измерительного прибора. Это в процессе контроля обеспечивает автоматическое осреднение и исключение из результатов измерения отклонений формы поверхностей контрольной оправки и фланца, их биения, погрешностей шарнира и радиальных погрешностей вращения обоих шпинделей.

В процессе осуществления контроля определяют следующие геометрические параметры станка. При перемещении прибора 1 по поверхности контрольной оправки 2 вдоль ее оси определяют неперпендикулярность осей вращения шпинделей 3 и 5. При перемещении прибора 1 со шпинделем 3 определяют неперпендикулярность и непрямолинейность траектории перемещения оси вращения шпинделя 3 относительно оси вращения шпинделя 5. По разнице отклонений, зарегистрированных при перемещении прибора по поверхности контрольной оправки 2 и при перемещении прибора со шпинделем 3, определяют непараллельность оси вращения шпинделя 3 направлению перемещения оси его вращения.

Предложенный способ позволяет по сравнению с известным в 6-8 раз повысить точность контроля геометрических параметров оборудования. Наибольший эффект от применения данного способа можно получить при контроле и настройке агрегатных и автоматических станков, предназначенных для обработки деталей с жесткими требованиями к точности взаимного расположения поверхностей.

1. Способ контроля точности взаимного положения и направления перемещения основных узлов металлорежущих станков по авт. св. N 405257, отличающийся тем, что, с целью повышения точности контроля неперпендикулярности осей вращения шпинделей, измерительный прибор устанавливают шарнирно на цилиндрическую поверхность контрольной оправки, вращаемой с одним шпинделем, и перемещают его вдоль оси оправки, при этом взаимодействует с торцевой поверхностью контрольного фланца, вращаемого с другим шпинделем.

2. Способ по п.1, отличающийся тем, что, с целью повышения точности контроля траектории перемещения осей вращения шпинделей относительно друг друга, измерительный прибор перемещают поступательно с вращающимся шпинделем.

3. Способ по п.1, отличающийся тем, что, с целью повышения точности контроля непараллельности оси вращения шпинделя направлению его перемещения, величину отклонения определяют по разнице показаний прибора, измеренных при его перемещении вдоль оси контрольной оправки и при перемещении с вращающимся шпинделем.

| Способ контроля точности взаимного положения и направления перемещения основных узлов металлорежущих станков | 1969 |

|

SU405257A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-04-27—Публикация

1985-03-28—Подача