05 N5

1

Изобретение относится к станкостроению может быть использовано при испытаниях шпинделей токарных и шлифовальных станков под нагрузкой в реальных условиях их работы.

: Цель изобретения - повышение точности KJOHT, Jля и расширение технологических в|озможностей за счет обеспечения измере- н|ий параметров враш,ающейся полой детали при нормальных рабочих условиях работы станка, обеспечения контроля колебаний врашаюш,ейся детали на фиксированных частотах.

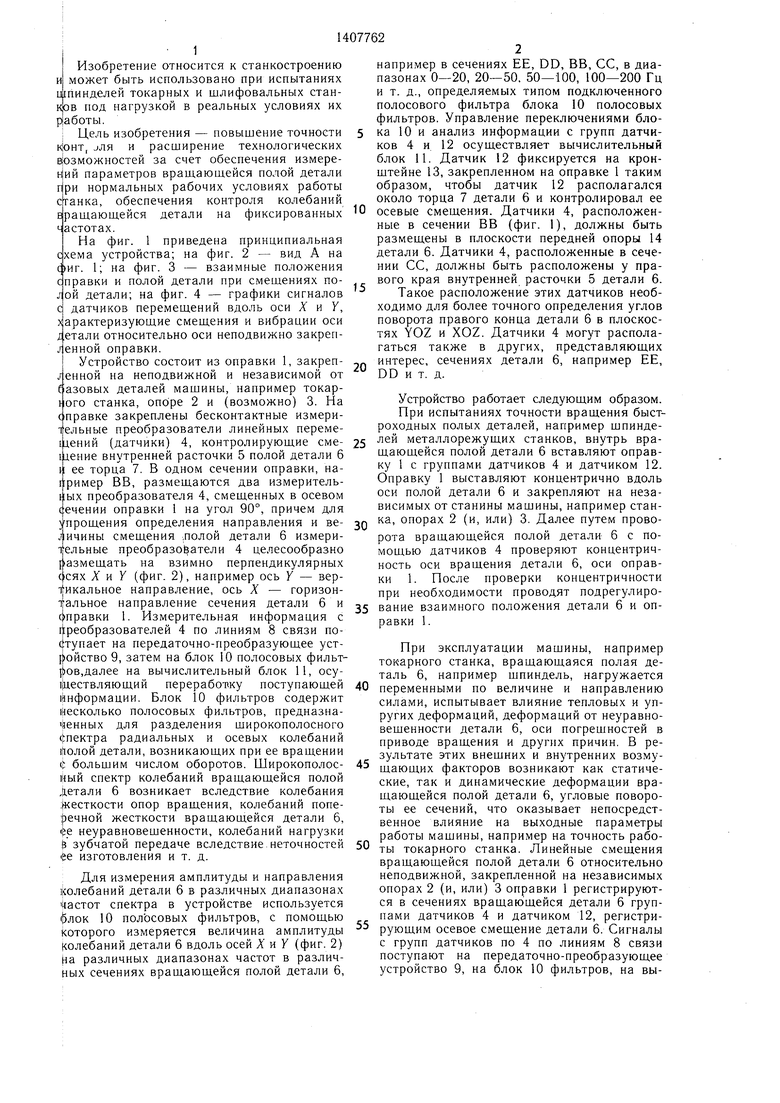

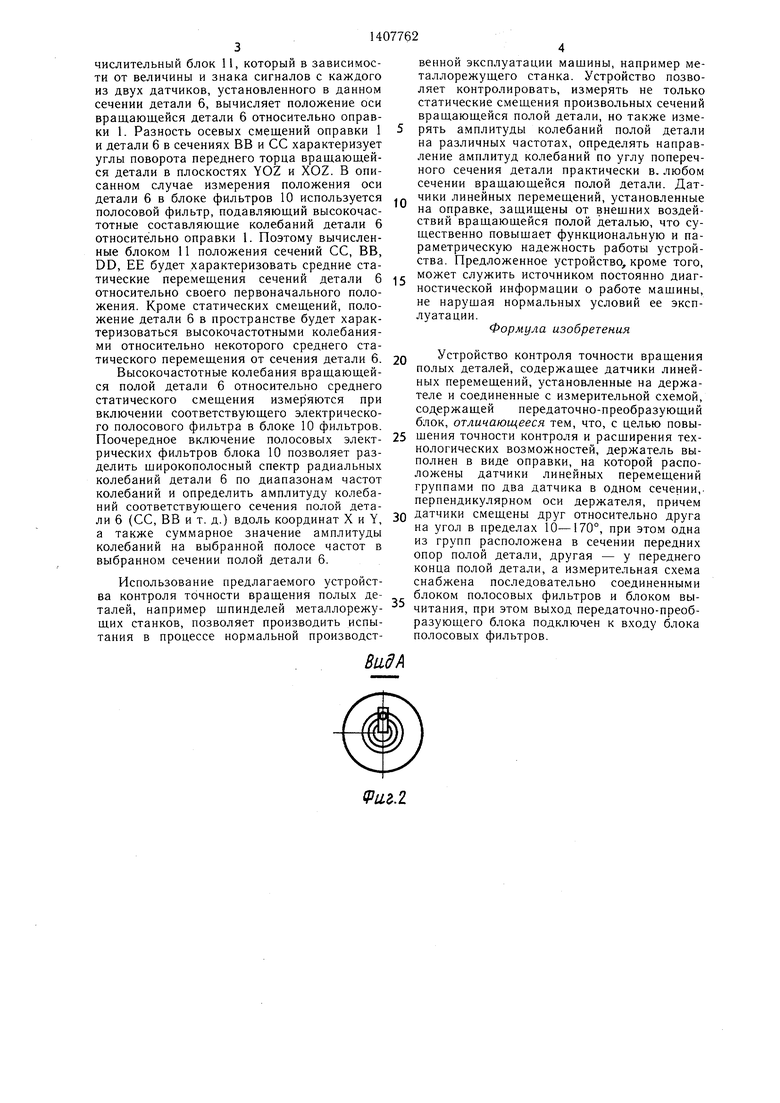

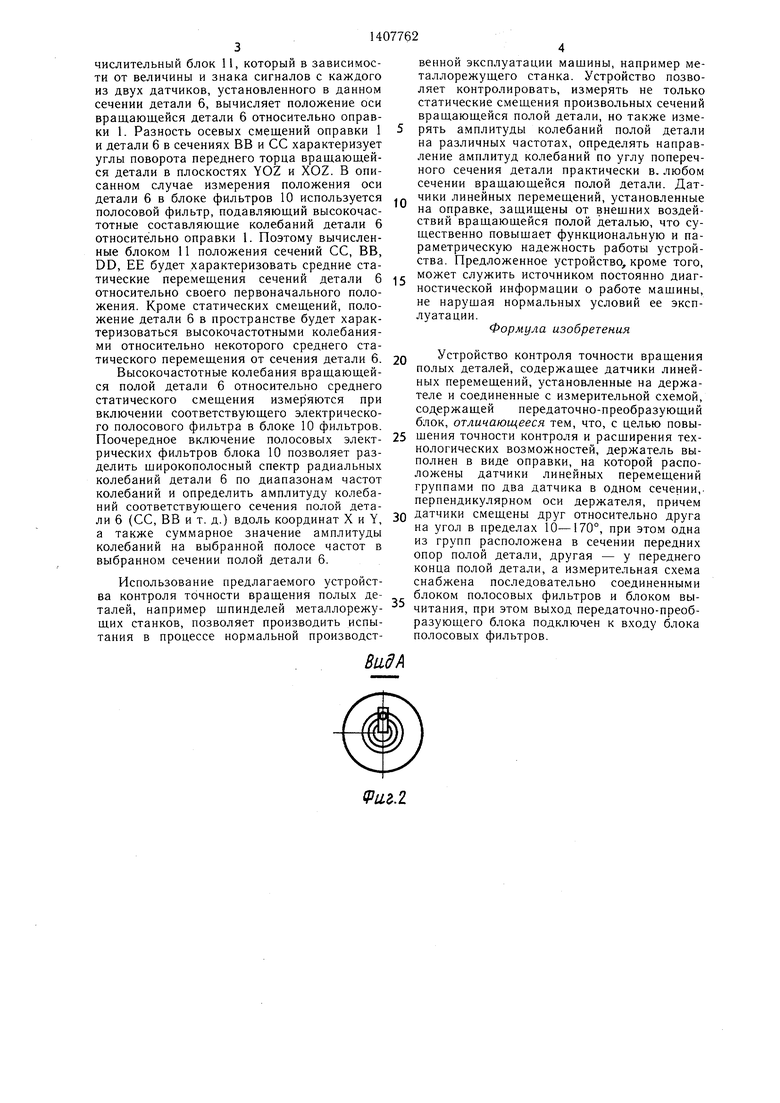

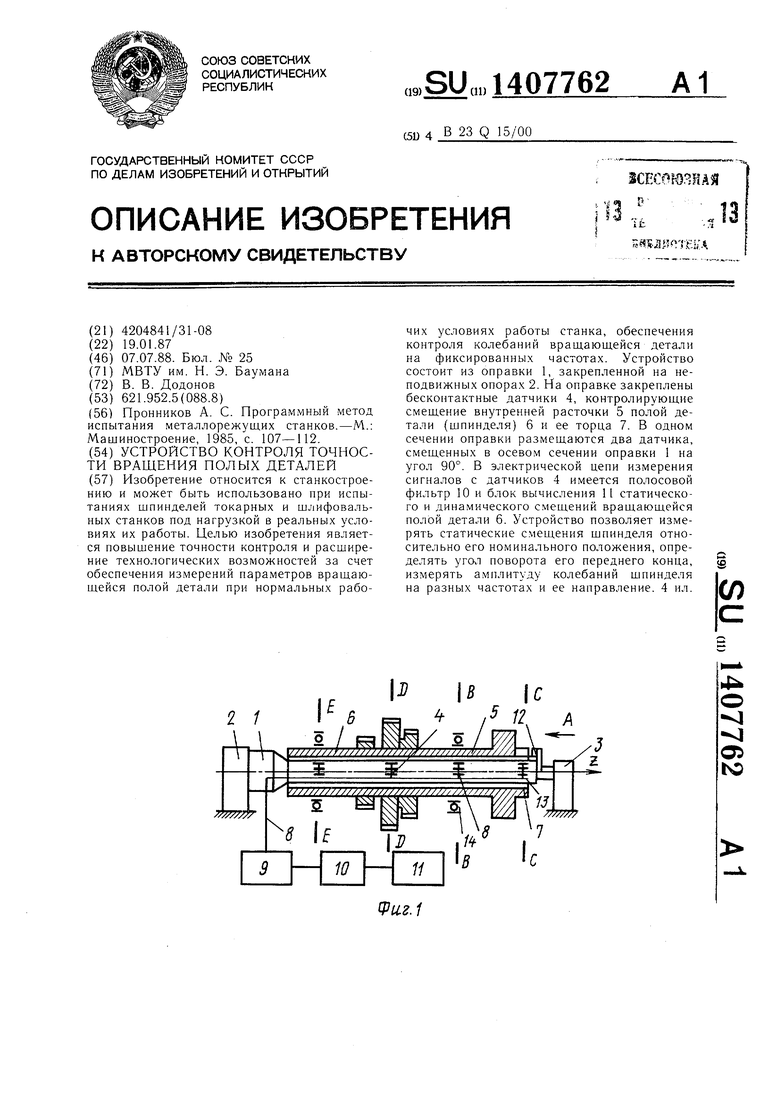

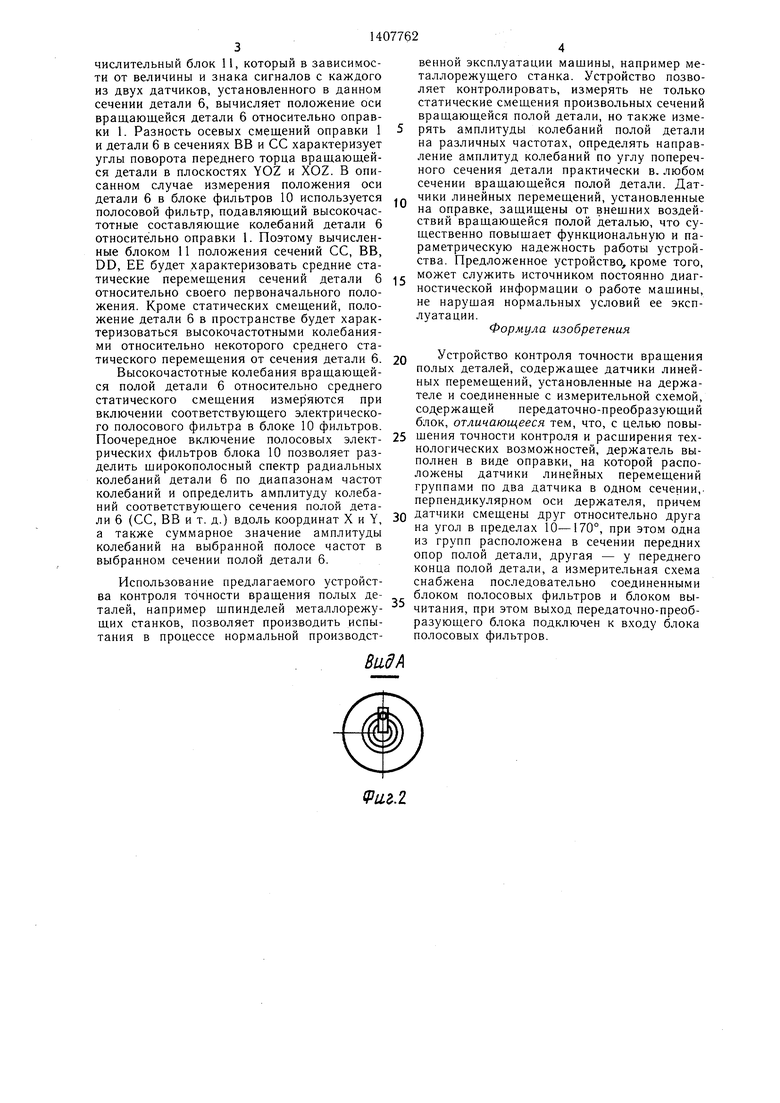

На фиг. 1 приведена принципиальная схема устройства; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - взаимные положения справки и полой детали при смещениях по- .,той детали; на фиг. 4 - графики сигналов с датчиков перемеш,ений вдоль оси X и У, характеризуюш,ие смеш.ения и вибрации оси .Е.етали относительно оси неподвижно закреп- /енной оправки.

Устройство состоит из оправки 1, закрепленной на неподвижной и независимой от базовых деталей машины, например токарного станка, опоре 2 и (возможно) 3. На справке закреплены бесконтактные измерительные преобразователи линейных перемещений (датчики) 4, контролирующие смещение внутренней расточки 5 полой детали 6 и ее торца 7. В одном сечении оправки, на- кример ВВ, размещаются два измерительных преобразователя 4, смещенных в осевом сечении оправки 1 на угол 90°, причем для упрошения определения направления и величины смешения .полой детали 6 измерительные преобразователи 4 целесообразно размещать на взимно перпендикулярных С1СЯХ А и У (фиг. 2), например ось У - вер- т|икальное направление, ось А - горизонтальное направление сечения детали 6 и срправки 1. Измерительная информация с преобразователей 4 по линиям 8 связи по- ((тупает на передаточно-преобразующее уст- | ойство 9, затем на блок 10 полосовых фильт- 1|)ов,далее на вычислительный блок 11, осу- 1 цествляюший переработ ку поступающей информации. Блок 10 фильтров содержит Несколько полосовых фильтров, предназначенных для разделения широкополосного фпектра радиальных и осевых колебаний Полой детали, возникающих при ее вращении It большим числом оборотов. Широкополосный спектр колебаний вращающейся полой детали 6 возникает вследствие колебания : кесткости опор вращения, колебаний попе- |)ечной жесткости вращающейся детали 6, неуравновещенности, колебаний нагрузки 6 зубчатой передаче вследствие.неточностей te изготовления и т. д.

Для измерения амплитуды и направления колебаний детали 6 в различных диапазонах liacTOT спектра в устройстве используется |5лок 10 полосовых фильтров, с помощью Которого измеряется величина амплитуды колебаний детали 6 вдоль осей А и У (фиг. 2) На различных диапазонах частот в различных сечениях вращающейся полой детали 6,

1

0

0

например в сечениях ЕЕ, DD, ВВ, СС, в диапазонах 0-20, 20-50. 50-100, 100-200 Гц и т. д., определяемых типом подключенного полосового фильтра блока 10 полосовых фильтров. Управление переключениями блока 10 и анализ информации с групп датчиков 4 и 12 осуществляет вычислительный блок 11. Датчик 12 фиксируется на крон- щтейне 13, закрепленном на оправке 1 таким образом, чтобы датчик 12 располагался около торца 7 детали 6 и контролировал ее осевые смещения. Датчики 4, расположенные в сечении ВВ (фиг. 1), должны быть размещены в плоскости передней опоры 14 детали 6. Датчики 4, расположенные в сечении СС, должны быть расположены у правого края внутренней расточки 5 детали 6. Такое расположение этих датчиков необходимо для более точного определения углов поворота правого конца детали 6 в плоскостях YOZ и XOZ. Датчики 4 могут располагаться также в других, представляющих интерес, сечениях детали 6, например ЕЕ, DD и т. д.

Устройство работает следующим образом. При испытаниях точности вращения быстроходных полых деталей, например шпинделей металлорежущих станков, внутрь вращающейся полой детали 6 вставляют оправку 1 с группами датчиков 4 и датчиком 12. Оправку 1 выставляют концентрично вдоль оси полой детали 6 и закрепляют на независимых от станины машины, например станка, опорах 2 (и, или) 3. Далее путем прово- рота вращающейся полой детали 6 с помощью датчиков 4 проверяют концентричность оси вращения детали 6, оси оправки 1. После проверки концентричности при необходимости проводят подрегулирование взаимного положения детали 6 и оправки 1.

При эксплуатации мащины, например токарного станка, вращающаяся полая деталь 6, например щпиндель, нагружается переменными по величине и направлению силами, испытывает влияние тепловых и упругих деформаций, деформаций от неуравновещенности детали 6, оси погрешностей в приводе вращения и других причин. В результате этих внешних и внутренних возмущающих факторов возникают как статические, так и динамические деформации вращающейся полой детали 6, угловые повороты ее сечений, что оказывает непосредственное влияние на выходные параметры работы мащины, например на точность работы токарного станка. Линейные смещения вращающейся полой детали 6 относительно неподвижной, закрепленной на независимых опорах 2 (и, или) 3 оправки 1 регистрируются в сечениях вращаю щейся детали 6 группами датчиков 4 и датчиком 12, регистрирующим осевое смещение детали 6. Сигналы с групп датчиков по 4 по линиям 8 связи поступают на передаточно-преобразующее устройство 9, на блок 10 фильтров, на вы0

5

0

5

числительный блок 11, который в зависимости от величины и знака сигналов с каждого из двух датчиков, установленного в данном сечении детали 6, вычисляет положение оси вращающейся детали 6 относительно оправки 1. Разность осевых смещений оправки 1 и детали 6 в сечениях ВВ и СС характеризует углы поворота переднего торца вращающейся детали в плоскостях YOZ и XOZ. В описанном случае измерения положения оси детали 6 в блоке фильтров 10 используется полосовой фильтр, подавляющий высокочастотные составляющие колебаний детали 6 относительно оправки 1. Поэтому вычисленные блоком 11 положения сечений СС, ВВ, DD, ЕЕ будет характеризовать средние статические перемещения сечений детали 6 относительно своего первоначального положения. Кроме статических смещений, положение детали 6 в пространстве будет характеризоваться высокочастотными колебаниями относительно некоторого среднего статического перемещения от сечения детали 6. Высокочастотные колебания вращающейся полой детали 6 относительно среднего статического смещения измер яются при включении соответствующего электрического полосового фильтра в блоке 10 фильтров. Поочередное включение полосовых электрических фильтров блока 10 позволяет разделить щирокополосный спектр радиальных колебаний детали 6 по диапазонам частот колебаний и определить амплитуду колебаний соответствующего сечения полой детали 6 (СС, ВВ и т. д.) вдоль координат X и Y, а также суммарное значение амплитуды колебаний на выбранной полосе частот в выбранном сечении полой детали 6.

Использование предлагаемого устройства контроля точности вращения полых деталей, например щпинделей металлорежущих станков, позволяет производить испытания в процессе нормальной производст0

5

венной эксплуатации машины, например металлорежущего станка. Устройство позволяет контролировать, измерять не только статические смещения произвольных сечений вращающейся полой детали, но также измерять амплитуды колебаний полой детали на различных частотах, определять направление амплитуд колебаний по углу поперечного сечения детали практически в. любом сечении вращающейся полой детали. Датчики линейных перемещений, установленные на оправке, защищены от внещних воздействий вращающейся полой деталью, что существенно повыщает функциональную и параметрическую надежность работы устройства. Предложенное устройство, кроме того, может служить источником постоянно диагностической информации о работе мащины, не нарушая нормальных условий ее эксплуатации.

Формула изобретения

Устройство контроля точности вращения полых деталей, содержащее датчики линейных перемещений, установленные на держателе и соединенные с измерительной схемой, содержащей передаточно-преобразующий блок, отличающееся тем, что, с целью повышения точности контроля и расщирения технологических возможностей, держатель выполнен в виде оправки, на которой расположены датчики линейных перемещений группами по два датчика в одном сечении,, перпендикулярном оси держателя, причем 0 датчики смещены друг относительно друга на угол в пределах 10-170°, при этом одна из групп расположена в сечении передних опор полой детали, другая - у переднего конца полой детали, а измерительная схема снабжена последовательно соединенными блоком полосовых фильтров и блоком вычитания, при этом выход передаточно-преоб- разующего блока подключен к входу блока полосовых фильтров.

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2116165C1 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU921683A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| Способ автоматического управления точностью обработки на токарных многошпиндельных автоматах и устройство для его осуществления | 1985 |

|

SU1292985A1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| СТЕНД ДЛЯ КОНТРОЛЯ ДЕТАЛЕЙ НА ИЗНОС | 1991 |

|

RU2020459C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2107592C1 |

| Способ управления точностью обработки | 1985 |

|

SU1240560A1 |

| СПОСОБ УПРАВЛЕНИЯ ВЫСОКОСКОРОСТНЫМ МОТОР-ШПИНДЕЛЕМ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2012 |

|

RU2509627C1 |

Изобретение относится к станкостроению и может быть использовано при испытаниях шпинделей токарных и шлифовальных станков под нагрузкой в реальных условиях их работы. Целью изобретения является повышение точности контроля и расширение технологических возможностей за счет обеспечения измерений параметров врашаю- пдейся полой детали при нормальных рабочих условиях работы станка, обеспечения контроля колебаний враш.ающейся детали на фиксированных частотах. Устройство состоит из оправки 1, закрепленной на неподвижных опорах 2. На оправке закреплены бесконтактные датчики 4, контролируюш,ие смеш,ение внутренней расточки 5 полой детали (шпинделя) 6 и ее торца 7. В одном сечении оправки размешаются два датчика, смешенных в осевом сечении оправки 1 на угол 90°. В электрической цепи измерения сигналов с датчиков 4 имеется полосовой фильтр 10 и блок вычисления И статического и динамического смешений врашаюшейся полой детали 6. Устройство позволяет измерять статические смешения шпинделя относительно его номинального положения, определять yrOvT поворота его переднего конца, измерять амплитуду колебаний шпинделя на разных частотах и ее направление. 4 ил. i (Л

1Риг.2

У

X

У иг Л

А у

/

У

X

Y

| Пронников А | |||

| С | |||

| Программный метод испытания металлорежущих станков.-М.: Машиностроение, 1985, с | |||

| Счетный сектор | 1919 |

|

SU107A1 |

Авторы

Даты

1988-07-07—Публикация

1987-01-19—Подача