1

Изобретение относится к способу получения сополимеров малеинового ангидрида с винильными мономерами.

Известен способ получения сополимеров малеипового ангидрида с винильными мономерами путем взаимодействия винильных соединений с молекулярными комплексами малеинового ангидрида и мономеров, обладающих электронодонорными свойствами. Однако выход получаемых сополимеров невелик.

С целью получения с высоким выходом сополимеров, обладающих улучщенной растворимостью и повыщенной теплостойкостью, предлагают в качестве винильного соединения использовать молекулярный комплекс его с малеиновым ангидридом.

Таким образом, в предлагаемом изобретении оба мономера берут в виде комплексных соединений, а затем к смеси исходных комплексов добавляют инициатор и осуществляют полимеризацию. Для получения сополимеров ко.мплексов различного состава берут смесь исходных комплексов различного соотнощения от 1:99 до 99:1. Строение сополимеров комплексов можно представить схемой:

-СН-СН-СН,-СНIII

ОС соR

ч / О

где X у п, R и RI - алифатические радикалы.

Комплекс получают из эквимолекулярных количеств малеинового агидрида и УУ-винильного

соединения (1:1). В данном способе не употребляются смеси мономеров любого другого состава, отличающегося от эквимолекулярного, на каждые п 100 изменение х:у равно 1:99-99:1.

Известно, что малеиновый ангидрид из-за очень высокого дефицита электронной плотности на его С С связи склонен к комплексообразованию с мономерами, имеющими избыточную электронную плотность на двойной

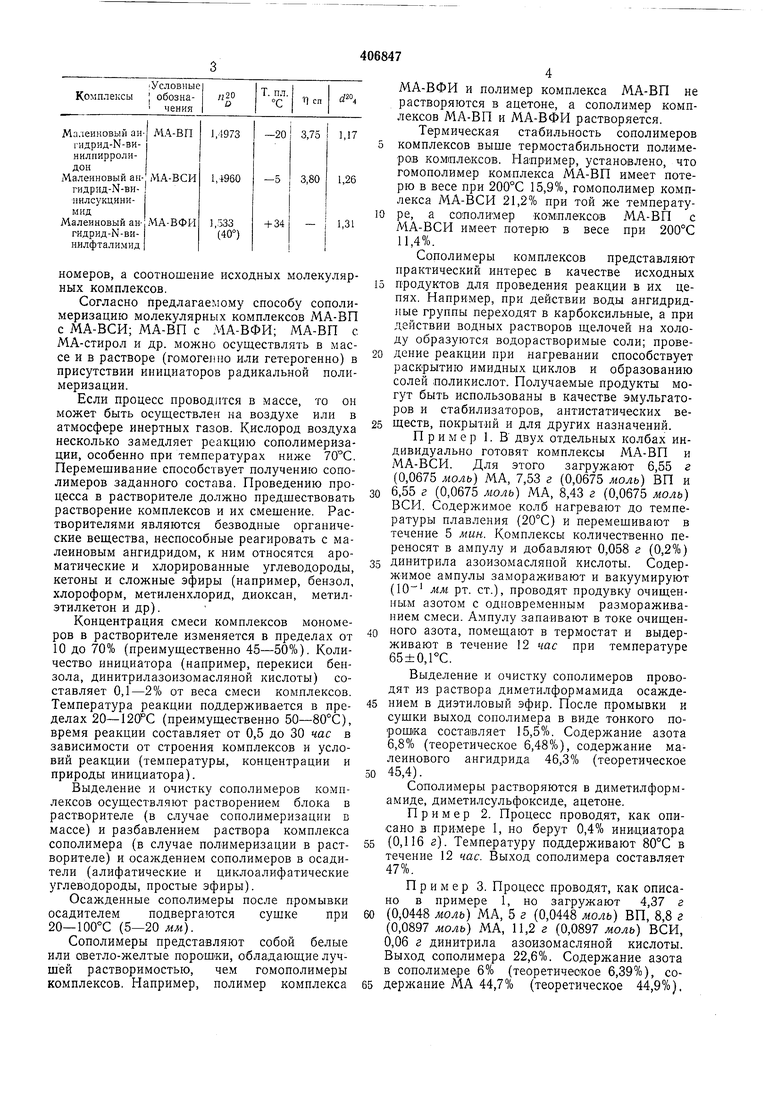

связи. Мономерные комплексы получают индивидуально для каждой пары мономеров (лалеинового ангидрида и мономера - электронодонора) непосредственно перед процессом сополимеризации. Для этой цели компоненты, взятые в эквимолекулярных количествах (1:1) загружают в колбу, нагревают до температуры плавления смеси (20-50°С) и пере-мешивают в течение 5-20 мин в зависимости от объема смеси. Комплексы характеризуются соответствующими константами

(П20 ,г. ПЛ.,71сп;Й °4).

Свойства некоторых полученных комплексов представлены в таблице.

Для получения сополимеров желаемого состава варьируют не соотношение исходных мономеров, а соотношение исходных молекулярных комплексов.

Согласно предлагаемому способу сополимеризацию молекулярных комплексов МА-ВП с МА-ВСИ; МА-ВП с МА-ВФИ; МА-ВП с МА-стирол и др. можно осуществлять в массе и в растворе (гомогенно или гетерогенно) в присутствии инициаторов радикальной полимеризации.

Если процесс проводится в массе, то он может быть осуществлен на воздухе или в атмосфере инертных газов. Кислород воздуха несколько замедляет реакцию сополимеризации, особенно при температурах ниже 70°С. Перемешивание способствует получению сополимеров заданного состава. Проведению процесса в растворителе должно предшествовать растворение комплексов и их смешение. Растворителями являются безводные органические вещества, неспособные реагировать с малеиновым ангидридом, к ним относятся ароматические и хлорированные углеводороды, кетоны и сложные эфиры (например, бензол, хлороформ, метиленхлорид, диоксан, метилэтил кетон и др).

Концентрация смеси комплексов мономеров в растворителе изменяется в пределах от 10 до 70% (преимущественно 45-50%). Количество инициатора (например, перекиси бензола, динитрилазоизомасляной кислоты) составляет 0,1-2% от веса смеси комплексов. Температура реакции поддерживается в пределах 20- (преимущественно 50-80°С), время реакции составляет от 0,5 до 30 час в зависимости от строения комплексов и условий реакции (температуры, концентрации и природы инициатора).

Выделение и очистку сополимеров комплексов осуществляют растворением блока в растворителе (в случае сополимеризации в массе) и разбавлением раствора комплекса сополимера (в случае полимеризации в растворителе) и осаждением сополимеров в осадители (алифатические и циклоалифатические углеводороды, простые эфиры).

Осажденные сополимеры после промывки осадителем подвергаются сушке при 20-100°С (5-20 мм.

Сополимеры представляют собой белые или сшетло-желтые порощки, обладающие лучшей растворимостью, чем гомополимеры комплексов, Например, полимер комплекса

МА-ВФИ и полимер комплекса МА-ВП не растворяются в ацетоне, а сополимер комплексов МА-ВП и МА-ВФИ растворяется.

Термическая стабильность сополимеров комплексов выше термостабильности полимеpOiB комплексов. Например, установлено, что гомополимер комплекса МА-ВП имеет потерю в весе при 200°С 15,9%, гомополимер комплекса МА-ВСИ 21,2% при той же температуре, а сополимер комплексов МА-ВП с МА-ВСИ имеет потерю в весе при 200°С 11,4%.

Сополимеры комплексов представляют практический интерес в качестве исходных

продуктов для проведения реакции в их цепях. Например, при действии воды ангидрид}1ые группы переходят в карбоксильные, а при действии водных растворов щелочей на холоду образуются водорастворимые соли; проведение реакции при нагревании способствует раскрытию имидных циклов и образованию солей поликислот. Получаемые продукты могут быть использованы в качестве эмульгаторов и стабилизаторов, антистатических веществ, покрытий и для других назначений.

Пример 1. В двух отдельных колбах индивидуально готовят комплексы МА-ВП и МА-ВСИ. Для этого загружают 6,55 г (0,0675 моль) МА, 7,53 г (0,0675 моль) ВП и

6,55 г (0,0675 моль) МА, 8,43 г (0,0675 моль) ВСИ. Содержимое колб нагревают до температуры плавления (20°С) и перемещивают в течение 5 мин. Комплексы количественно переносят в ампулу и добавляют 0,058 г (0,2%)

динитрила азоизомасляпой кислоты. Содержимое ампулы замораживают и вакуумируют ( мм рт. ст.), проводят продувку очищенным азотом с одновременным размораживанием смеси. Ампулу запаивают в токе очищенного азота, помещают в термостат и выдерживают в течение 12 час при температуре 65±0,ГС.

Выделение и очистку сополимеров проводят из раствора диметилформамида осаждением в диэтиловый эфир. После промывки и сушки выход сополимера в виде тонкого порощка составляет 15,5%. Содержание азота 6,8% (теоретическое 6,48%), содержание малеинового ангидрида 46,3% (теоретическое

45,4).

Сополимеры растворяются в диметилформамиде, диметилсульфоксиде, ацетоне.

Пример 2. Процесс проводят, как описано в примере 1, но берут 0,4% инициатора

(0,116 г). Температуру поддерживают 80°С в течение 12 час. Выход сополимера составляет 47%.

Пример 3. Процесс проводят, как описано в примере 1, но загружают 4,37 г

(0,0448 моль) МА, 5 г (0,0448 моль) ВП, 8,8 г (0,0897 моль) МА, 11,2 г (0,0897 моль) ВСИ, 0,06 г динитрила азоизомасляной кислоты. Выход сополимера 22,6%. Содержание азота в сополимере 6% (теоретическое 6,39%), содержание .МА 44,7% (теоретическое 44,9%).

Сополимер растворим в полярных растворителях.

Пример 4. Процесс проводят, как описано в примере 1, но загружают 5,45 г (0,056 моль МА, 6,25 г (0,056 моль} ВП, 5,45 г (0,056 моль) МА, 10 г (0,056 моль) ВФИ. Содержание колб нагревают до температуры плавления комплексов (40°С) и перемешивают в течение 5 мин. Затем готовят 50% растворы комплексов в бензоле и добавляют 0,054 г инициатора. Выход сополимера 35,3%. Содержание азота 5,87% (теоретическое 5,77%). Сополимер растворим в диметилформамиде, диметилсульфоксиде, ацетоне.

Пример 5. Процесс проводят, как описано в примере 1, но загружают 7,01 г (0,072 моль} МА, 8,09 г (0,072 моль} ВП, 3,53 г (0,0361 моль} МА, 6,47 е (0,0361 моль} ВФИ. Содержимое колб нагревают до температуры плавления комплексов (40°С) и перемешивают в течение 5 мин. Затем готовят 50% растворы комплексов в бензоле и добавляют 0,052 г инициатора. Выход сополимера 14,5%. Содержание азота 6,06% (теоретическое 6,02%), содержание МА 41,5% (теоретическое 42,2%). Сополимер растворим в диоксане, диметилформамиде, диметилсульфоксиде, ацетоне, тетрагидрофуране.

Пример 6. Процесс проводят, как описано в примере 1, но загружают 4,72 г (0,0480 моль} МА, 5,43 г (0,048 моль} ВП, 4,79 г (0,048 моль} МА, 5,06 г (0,048 моль} Ст, 0,04 г инициатора. Реакцию ведут 6 час.

Выход сополимера 20%. Содержание азота 2,1% (теоретическое 3,4%). Сополимер растворим в полярных растворителях.

Пример 7. Процесс проводят, как описано в примере 1, но загружают 4,59 г (0,0468 моль} МА, 5,87 г (0,0468 моль} ВСИ, 4,59 г (0,0468 моль} МА, 4,92 г (0,0468 моль} Ст, 0,04 г инициатора. Реакцию ведут 1 час. Выход сополимера 34%. Содержание азота . 2,1% (теоретическое 3,28%).

Пример 8. Процесс проводят как описано в примере 1, но загружают 4,1 г (0,0418 моль} МА, 7,5 г (0,0418 моль} ВФИ, 4,1 г (0,0418 моль} МА, 4,3 г (0,0418 моль} Ст, 0,04 г инициатора. Готовят 50% растворы комплексов в бензоле. Реакцию ведут 1 час. Выход сополимера 80%. Содержание азота 1,9% (теоретическое 2,92%).

Предмет изобретения

Способ получения сополимеров путем взаимодействия молекулярных комплексов малеинового ангидрида и мономеров, обладающих электронодонорными свойствами, с винильным соединением отличающийся тем, что, с целью получения с высоким выходом сополимеров, обладающих улучшенной растворимостью и повышенной теплостойкостью, в качестве винильного соединения используют молекулярный комплекс его с малеиновым ангидридом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗН.АЯ} f!^Tr"-4:J).,r-v;^n::r:r\Jf S ^^^^чitiiuo • - ..г,;« '.-^-^ius^^t-^r-iO-EKA I | 1968 |

|

SU231442A1 |

| Способ получения поли-и сополимеров N-виниламидоянтарной кислоты | 1979 |

|

SU891689A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2018 |

|

RU2779762C1 |

| Способ получения сополимера | 1980 |

|

SU939453A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ ГОМО- И СОПОЛИМЕРОВ ВИНИЛАМИНА | 2002 |

|

RU2243977C2 |

| Способ получения сшитых полифун-КциОНАльНыХ СОпОлиМЕРОВ | 1978 |

|

SU833996A1 |

| Сополимеры малеинового ангирдида с алленовыми углеводородами,обладающие противовирусными свойствами | 1980 |

|

SU900599A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ВИНИЛЦИКЛОАЛКАНОВ1, | 1967 |

|

SU203895A1 |

| Сшитые сополимеры хитозана | 1977 |

|

SU729197A1 |

| Способ получения сополимеров метилметакрилата | 1979 |

|

SU854938A1 |

Авторы

Даты

1973-01-01—Публикация