1

Изобретение относится к устройствам для оребрения труб лентой, деформируемой в спираль, и может найти применение в химическом и нефтяном машиностроении, например, при изготовлении теплообменных аппаратов, а также в судостроении, котлостроении, энергетическом машиностроении.

Известны устройства для оребрения труб лентой путем ее навивки, содержащие смонтированные на станине механизм подачи и вращения трубы, механизм подачи ленты, выполненный в виде двух формующих роликов, направляющую и установленный за ней механизм закатки ленты.

Цель изобретения - повысить производительность и качество получаемых оребренных труб.

Это достигается тем, что направляющая выполнена в виде конического ролика с углом конуса, меньщим угла трения между лентой и роликом.

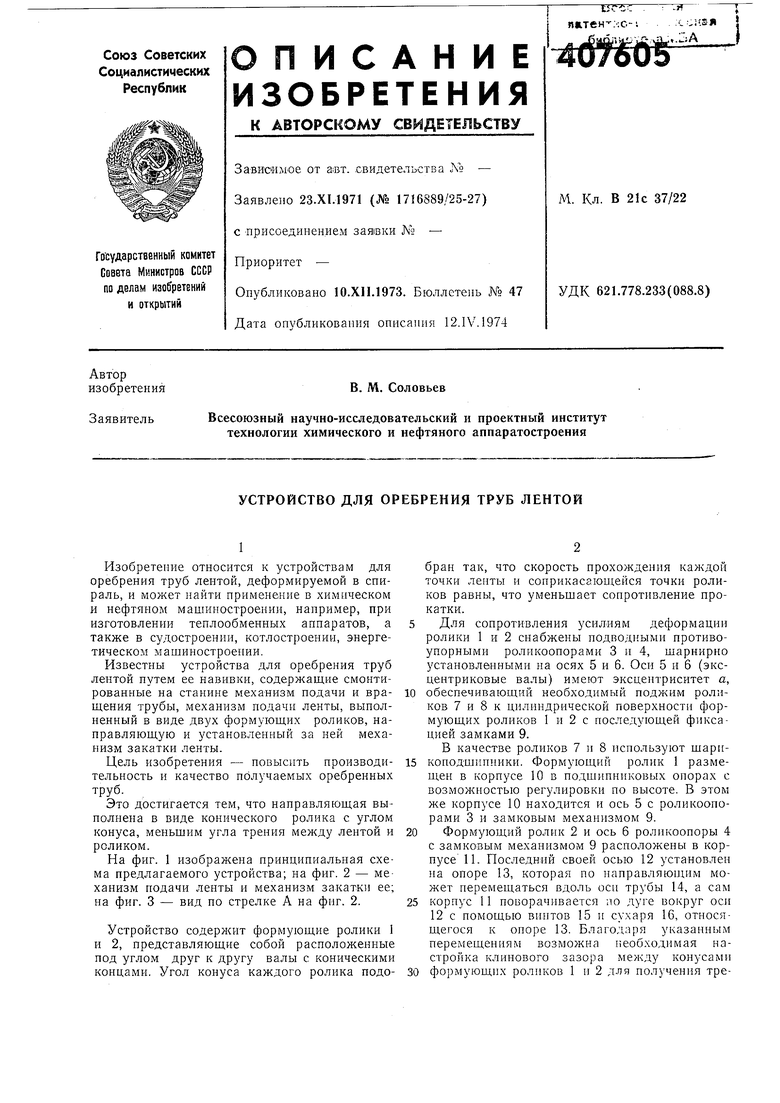

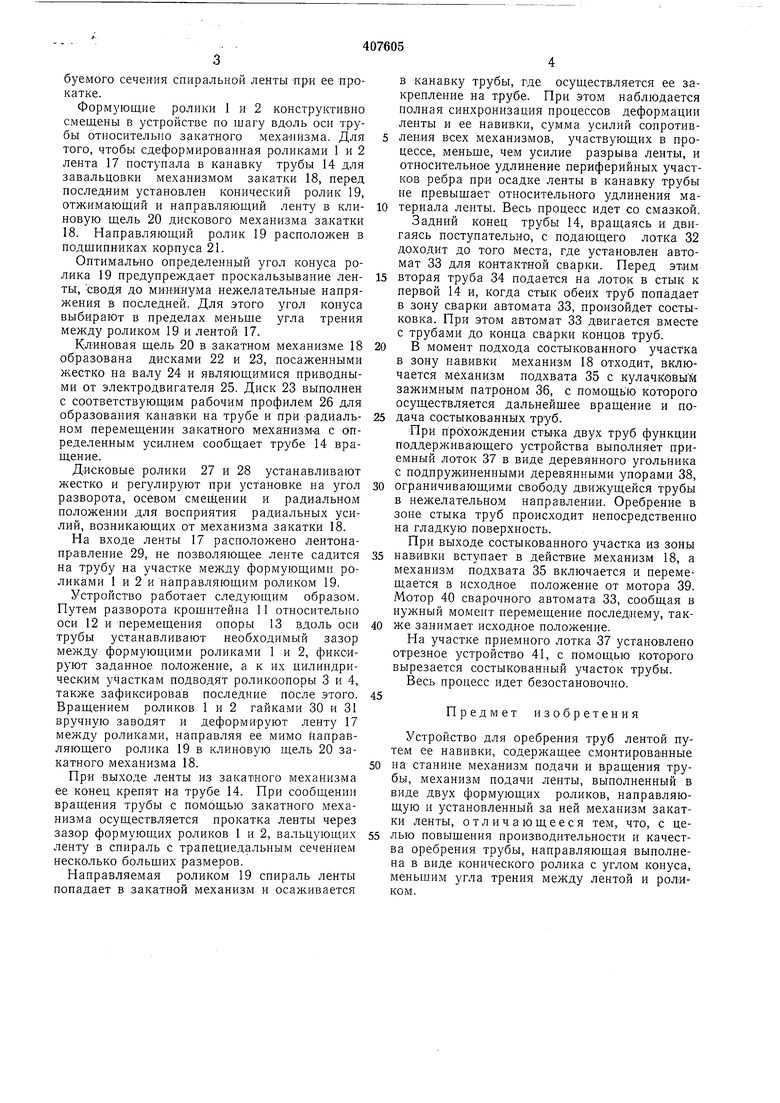

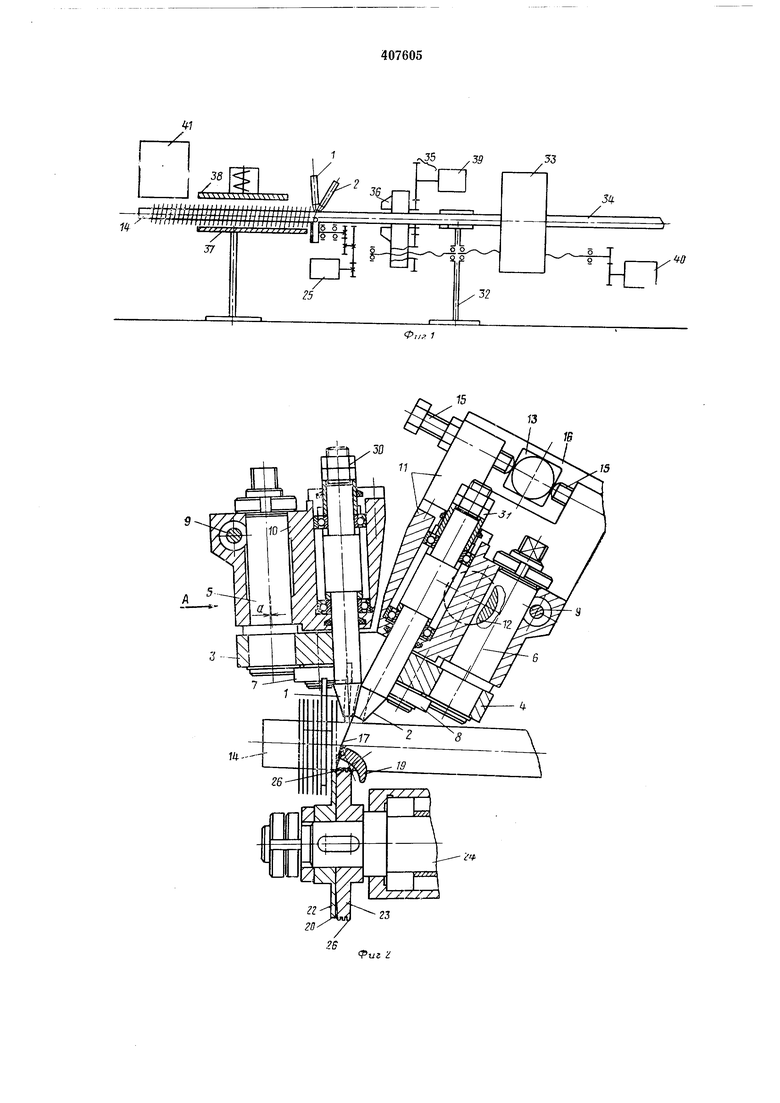

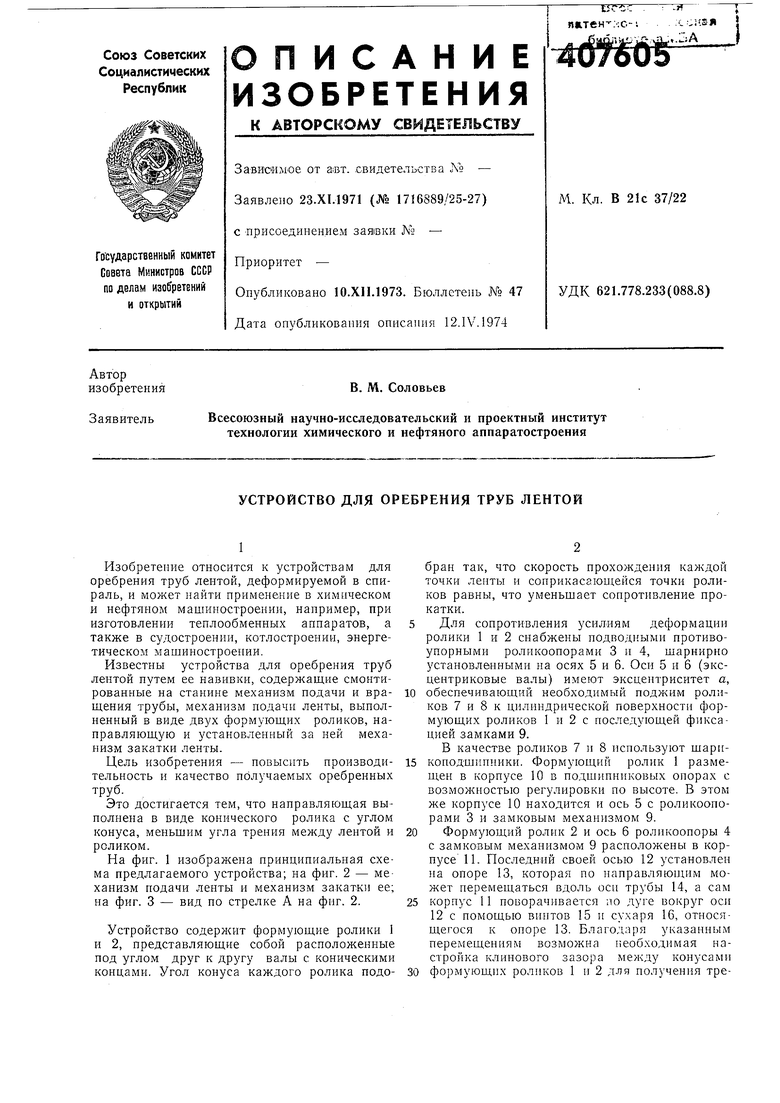

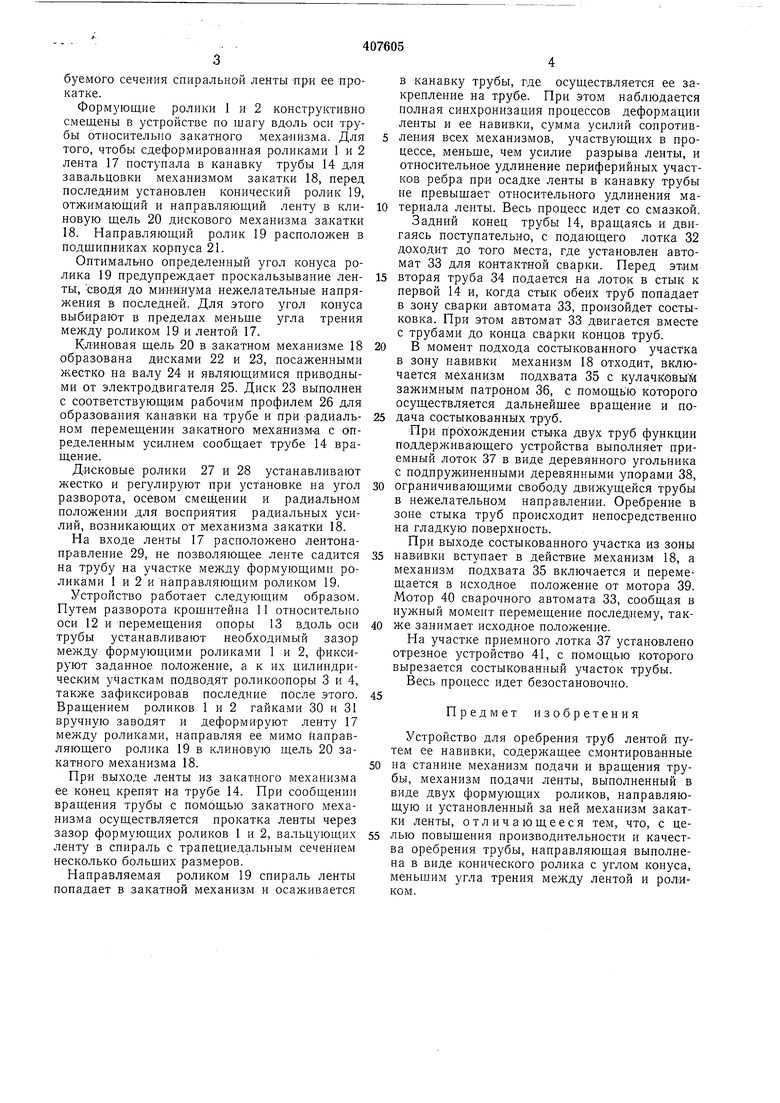

На фиг. 1 изображена принципиальная схема предлагаемого устройства; на фиг. 2 - механизм подачи ленты и механизм закатки ее; на фиг. 3 - вид по стрелке А на фиг. 2.

Устройство содержит формующие ролики 1 и 2, представляющие собой расположенные под углом друг к другу валы с коническими концами. Угол конуса каждого ролика подобран так, что скорость прохождения каждой точки леиты и соприкасающейся точки роликов равны, что уменьщает сопротивление прокатки.

Для сопротивления усилиям деформации ролики 1 и 2 снабжены подводными противоупорными роликоопорами 3 и 4, щарнирно установленными на осях 5 и 6. Оси 5 и 6 (эксцентриковые валы) имеют эксцентриситет а,

обеспечивающий необходимый поджим роликов 7 и 8 к цилиндрической поверхности формующих роликов 1 и 2 с последующей фиксацией замками 9.

В качестве роликов 7 и 8 используют щарнконодщипники. Формующий ролик 1 размещен в корпусе 10 в подщипниковых опорах с возможностью регулировки ио высоте. В этом же корпусе 10 находится и ось 5 с роликоопорами 3 и замковым механизмом 9.

Формующий ролик 2 и ось 6 роликоопоры 4 с замковым механизмом 9 расположены в корпусе 11. Последний своей осью 12 установлен на опоре 13, которая по направляюихим может перемещаться вдоль оси трубы 14, а сам

корпус 11 поворачивается ;ю дуге вокруг оси 12 с иомощью винтов 15 и сухаря 16, относящегося к опоре 13. Благодаря указанным перемещениям возможна необходимая настройка клинового зазора между конусами

формующих роликов 1 и 2 для получения требуемого сечения спиральной ленты при ее прокатке.

Формующие ролики 1 и 2 конструктивно смещены в устройстве по шагу вдоль оси трубы относительно закатного механизма. Для того, чтобы сдеформированная ролнками 1 и 2 лента 17 поступала в канавку трубы 14 для завальцовки механизмом закатки 18, перед последним установлен конический ролик 19, отжимающий и направляющий ленту в клиновую щель 20 дискового механизма закатки 18. Направляющий ролик 19 расположен в подщипБиках корпуса 21.

Оптимально определенный угол конуса ролика 19 предупреждает проскальзывание ленты, -сводя до мининума нежелательные напряжения в последней. Для этого угол конуса выбирают в пределах меньше угла трения между роликом 19 и лентой 17.

Клиновая щель 20 в закатном механизме 18 образована дисками 22 и 23, посаженными жестко на валу 24 и являющимися приводными от электродвигателя 25. Диск 23 выполнен с соответствующим рабочим профилем 26 для образования канавки на трубе и при -радиальном перемещении закатного механизм-а с определенным усилием сообщает трубе 14 вращение.

Дисковые ролики 27 и 28 устанавливают жестко и регулируют при установке на угол разворота, осевом смещении и радиально.м положении для восприятия радиальных усилий, возникающих от механизма закатки 18.

На входе ленты 17 расположено лентонаправление 29, не позволяющее ленте садится на трубу на участке межДу формующими роликами I и 2 и направляющим роликом 19.

Устройство работает следующим образом. Путем разворота крошитейна 11 относительно оси 12 и перемещения опоры 13 вдоль оси трубы устанавливают необходимый зазор между формующими роликами 1 и 2, фиксируют заданное положение, а к их цилиндрическим участкам подводят роликоопоры 3 и 4, также зафиксировав последние после этого. Вращением роликов 1 и 2 гайками 30 и 31 вручную заводят и деформируют ленту 17 между роликами, направляя ее мимо направляющего ролика 19 в клиновую щель 20 закатного механизма 18.

При Выходе ленты из закатного механизма ее конец крепят на трубе 14. При сообщении вращения трубы с помощью закатного механизма осуществляется прокатка ленты через зазор формующих роликов 1 и 2, вальцующих ленту в спираль с трапециедальным сечением несколько больших размеров.

Направляемая роликом 19 спираль ленты попадает в закатной механизм и осаживается

в канавку трубы, где осуществляется ее закрепление на трубе. При этом наблюдается полная синхронизация процессов деформации ленты и ее навивки, сумма усилий сопротивления всех механизмов, участвующих в процессе, меньше, чем усилие разрыва ленты, и относительное удлинение периферийных участков ребра при осадке ленты в канавку трубы не превышает относительного удлинения материала ленты. Весь процесс идет со смазкой. Задний конец трубы 14, вращаясь и двигаясь поступательно, с подающего лотка 32 доходит до того места, где установлен автомат 33 для контактной сварки. Перед этим

вторая труба 34 подается на лоток в стык к первой 14 и, когда стык обеих труб попадает в зону сварки автомата 33, произойдет состыковка. При этом автомат 33 двигается вместе с трубами до конца сварки концов труб.

В момент подхода состыкованного участка в зону навивки механизм 18 отходит, включается механизм подхвата 35 с кулачковыл зажимным патроном 36, с помощ1 ю которого осуществляется дальнейшее вращение и подача состыкованных труб.

При прохождении стьжа двух труб функции поддери ивающего устройства выполняет приемный лоток 37 в виде деревянного угольника с подпружиненными деревянными упорами 38,

ограиичивающими свободу движущейся трубы

в нежелательном направлении. Оребрение в

зоне стыка труб происходит непосредственно

на гладкую поверхность.

При выходе состыкованного участка из зоны

навивки вступает в действие механизм 18, а механизм подхвата 35 включается и перемещается в исходное положение от мотора 39. Мотор 40 сварочного автомата 33, сообщая в нужный момент перемещение последнему, также занимает исходное положение.

На участке приемного лотка 37 установлено отрезное устройство 41, с помощью которого вырезается состыкованный участок трубы. Весь процесс идет безостановочно.

Предмет изобретения

Устройство для оребрения труб лентой путем ее навивки, содержащее смонтированные

на станине механизм подачи и вращения трубы, механизм подачи ленты, выполненный в виде двух формующих роликов, направляющую и установленный за ней механизм закатки ленты, отличающееся тем, что, с целью повышения производительности и качества оребрения трубы, направляющая выполнена в виде конического ролика с углом конуса, меньшим угла трения между лентой и роликом.

311

/

III.-I

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для спирального оребрения труб лентой | 1972 |

|

SU472717A1 |

| Станок для спирального оребрения труб лентой | 1977 |

|

SU733822A1 |

| УСТРОЙСТВО для СПИРАЛЬНОГО ОРЕБРЕНИЯ ТРУБ ЛЕНТОЙ | 1972 |

|

SU356011A1 |

| УСТРОЙСТВО для ОРЕБРЕНИЯ ТРУБ | 1972 |

|

SU349437A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 1973 |

|

SU399264A1 |

| Одношпиндельный автоматический станок для закатки кромок обечайки | 1973 |

|

SU507385A1 |

| Линия для спирального оребрения труб лентой | 1978 |

|

SU733760A1 |

| Стенд для сборки и сварки шнеков | 1981 |

|

SU996148A1 |

| Способ оребрения труб | 1975 |

|

SU548167A1 |

| СТАНОК ДЛЯ ОРЕБРЕНИЯ ТРУБ ЛЕНТОЙ | 2006 |

|

RU2324559C2 |

гз

/е

Риг Z

Авторы

Даты

1973-01-01—Публикация