1

Изобретение относится к оборудованию кузнечно-нрессового машиностроения и предназначено для завивки сверл в горячем состоянии методом кручения.

Известен станок для завивки сверл, содержащий установленные на станине ползун с завивочным патроном и коробку, несущую завивочные ролики, каждый из которых снабжен приводом перемещения в плоскости, перпендикулярной оси завивки от общего силового цилиндра через две тяги и щарнирно установленный двухнлечий рычаг.

Цель изобретения - уменьщить в процессе завивки искривление сверла и предотвратить повреждение его сердцевины и ленточки.

Это достигается тем, что завивочная коробка установлена с возможностью регулировочного перемещения в двух взаимно перпендикулярных нанравлениях по предусмотренным в станине направляющим, а каждая тяга привода перемещения завивочных роликов со стороны цилиндра соединена с двуплечим рычагом через эксцентриковую ось.

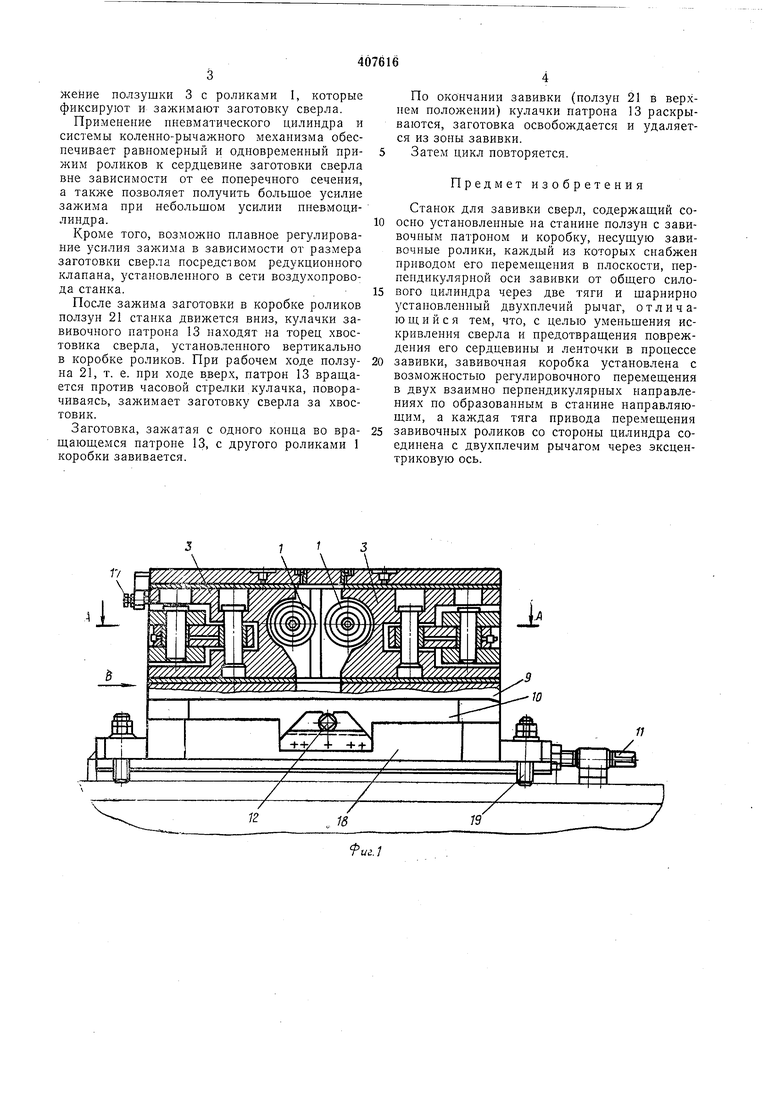

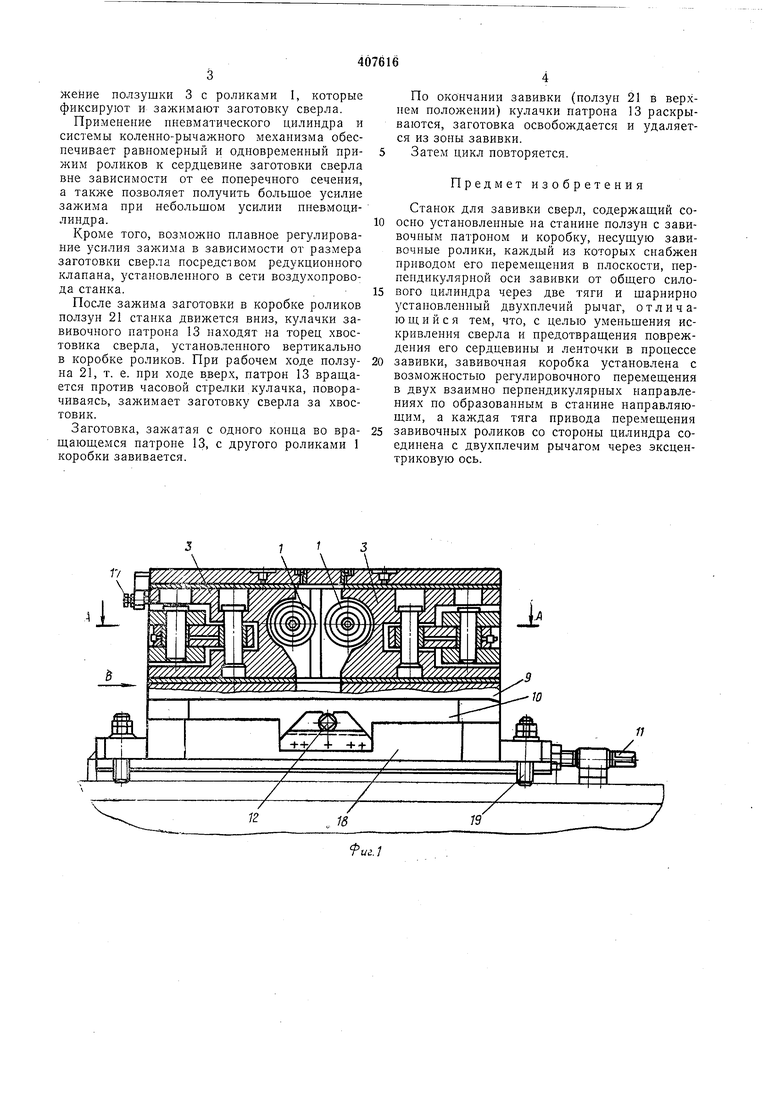

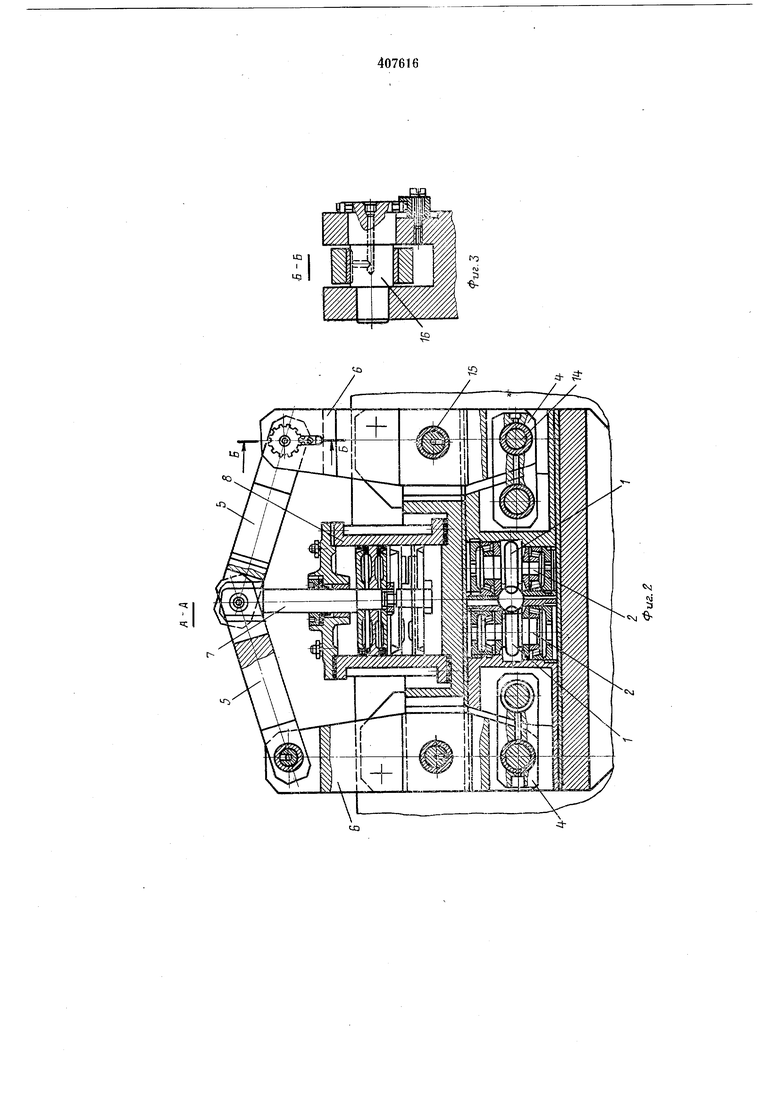

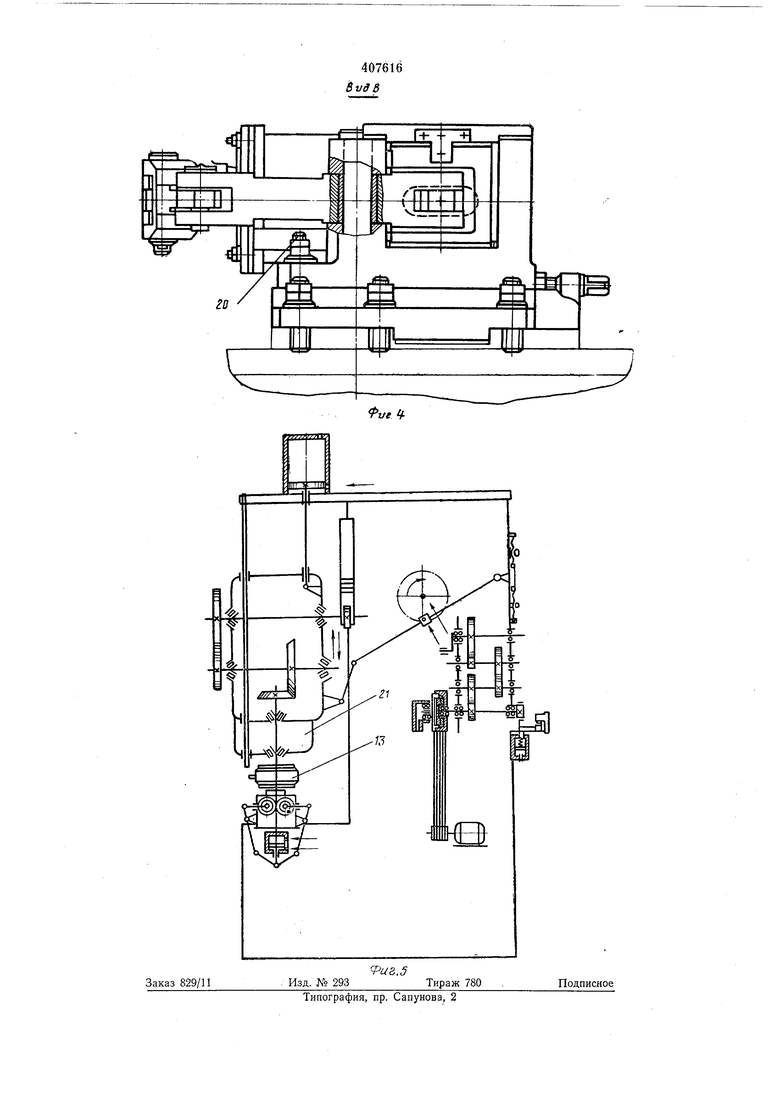

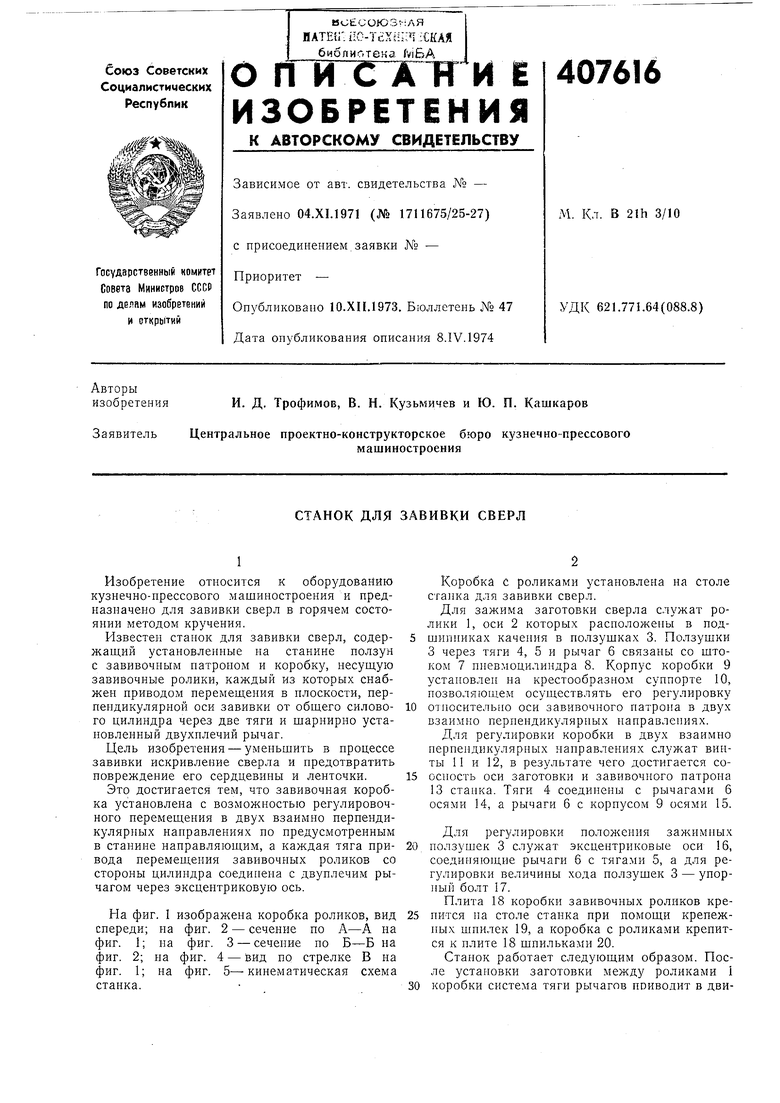

На фиг. 1 изображена коробка роликов, вид спереди; па фиг. 2 - сечение по А-А на фиг. 1; на фиг. 3 - сечение по Б-Б на фиг. 2; па фиг. 4 - вид по стрелке В на фиг. 1; на фиг. 5--кинематическая схема станка.

Коробка с роликами установлена на столе станка для завивки сверл.

Для зажима заготовки сверла служат ролики 1, оси 2 которых расположены в подщипниках качения в ползущках 3. Ползущки 3 через тяги 4, 5 и рычаг 6 связаны со щтоком 7 пневмоцилиндра 8. Корпус коробки 9 установлен па крестообразном суппорте 10, позволяющем осуществлять его регулировку

относительно оси завивочного патрона в двух взаимно перпендикулярных направлениях.

Для регулировки коробки в двух взаимно нерпендикулярных направлениях служат винты 11 и 12, в результате чего достигается соосность оси заготовки и завивочного патрона 13 станка. Тяги 4 соединены с рычагами 6 осями 14, а рычаги 6 с корпусом 9 осями 15.

Для регулировки положения зажимных ползушек 3 служат эксцентриковые оси 16, соединяющие рычаги 6 с тягами 5, а для регулировки величипы хода ползущек 3 - упорный болт 17.

Плита 18 коробки завивочных роликов кренится на столе станка при помощи крепежных щпилек 19, а коробка с роликами крепится к плите 18 щпильками 20.

Станок работает следующим образом. После установки заготовки между роликами i коробки система тяги рычагов приводит в движение ползушки 3 с роликами 1, которые фиксируют и зажимают заготовку сверла.

Применение пневматического цилиндра и системы коленно-рычажного механизма обеспечивает равномерный и одновременный прижим роликов к сердцевине заготовки сверла вне зависимости от ее поперечного сечения, а также позволяет получить большое усилие зажима при небольшом усилии пневмоцилиндра.

Кроме того, возможно плавное регулирование усилия зажима в зависимости от размера заготовки сверла посредством редукционного клапана, установленного в сети воздухопровода станка.

После зажима заготовки в коробке роликов ползун 21 станка движется вниз, кулачки завивочного патрона 13 находят на торец хвостовика сверла, установленного вертикально в коробке роликов. При рабочем ходе ползуна 21, т. е. при ходе вверх, патрон 13 вращается против часовой стрелки кулачка, поворачиваясь, зажимает заготовку сверла за хвостовик.

Заготовка, зажатая с одного конца во вращающемся патроне 13, с другого роликами 1 коробки завивается.

По окончании завивки (ползун 21 в верхнем положении) кулачки патрона 13 раскрываются, заготовка освобождается и удаляется из зоны завивки. Затем цикл повторяется.

Предмет изобретения

Станок для завивки сверл, содержащий соосно установленные на станине ползун с завивочным патроном и коробку, несущую завивочные ролики, каждый из которых снабжен приводом его перемещения в плоскости, перпендикулярной оси завивки от общего силового цилиндра через две тяги и щарнирно установленный двухплечий рычаг, отличающийся тем, что, с целью уменьшения искривления сверла и предотвращения повреждения его сердцевины и ленточки в процессе

завивки, завивочная коробка установлена с возможностью регулировочного перемещения в двух взаимно перпендикулярных направлениях по образованным в станине направляющим, а каждая тяга привода перемещения

завивочных роликов со стороны цилиндра соединена с двухплечим рычагом через эксцентриковую ось.

Г/

I ч; I

tn

Авторы

Даты

1973-01-01—Публикация