... ... . ... .

Предлагаемое изобре-гение относится к области получения эпоксидных порошковых компознцнй, предназначенньк шя по лучения электроизоляционных и запхйтнрдекрративных покрытий.

В настоящее время наиболее широкое пргаленение среди всех порошковых красок в СССР и за {эубежом получили эпоксидные порошкообразные композиции, содержащие в качестве отвердителя дициандиамид (ДЦДА).

Известен способ введения кристалпйческого и нерастворимого в эпоксидных отвердителя l. Сущность этотю способа 31аключается в том, что пйгменты и наполнители, предназначенные для совмещения с расплавомэпоксидной смолы, предварительно обрабатывают paci«oрслл отвердителя в подходящем растворителе. После.этого, суспензию пигментов и наполнителей высушивают при невгревании, В процессе сушки происходит испаренне растворителя и кристаллизация отвердителя на поверхности частиц пигментов. Далее, полученная «есь пигментов с отвердителем любым из известных способов совмещается с расплавом эпоксидной смолы. Кристаллизация отвердителя на поверхно ги частиц пигментов способбтвует. получению его в достаточно мелкодисперсном состоянии и 6ла1х приятствует равномерному распределению в композишш..

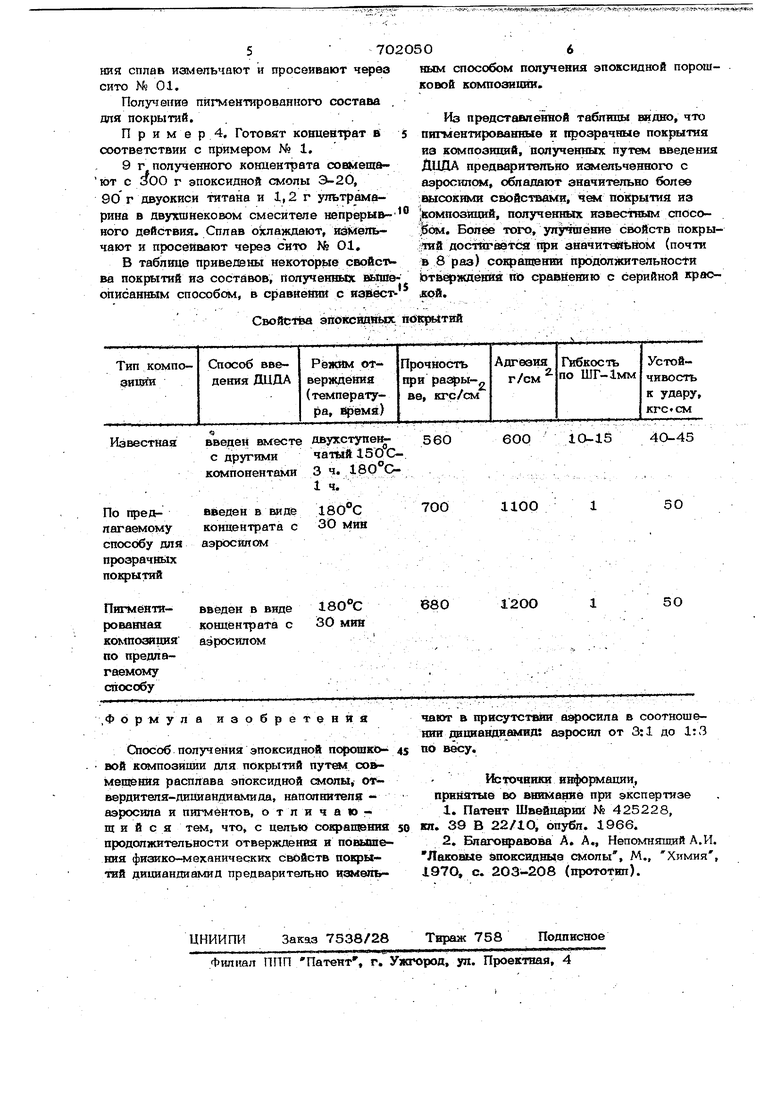

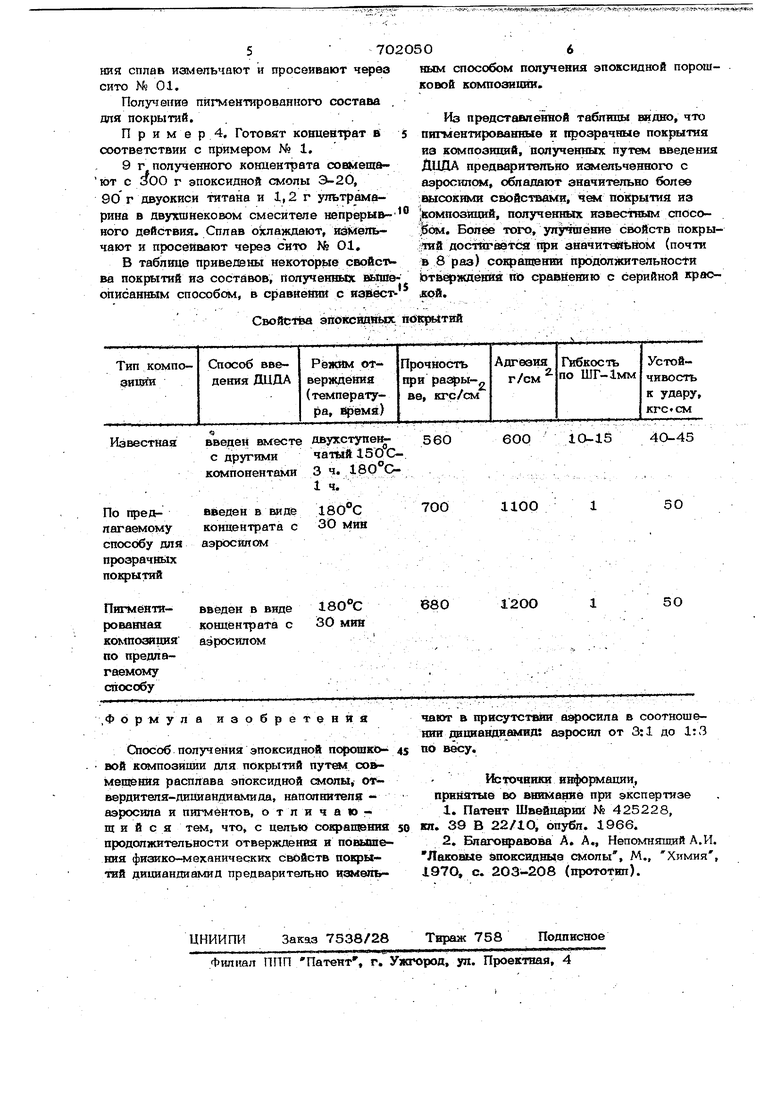

Указанный снособ введения отвердителя имеет ряд существенных недоста-псов. ВЬ-пёрвых, опера1шя обработки пигментов растворами отвёрдйтелей связана с определенной. пожароопббНЬстью iH безвозврат ной потерей растворителей, выбросы которых отршхат ЬНб ияюТ на окружаюгнопю среду, ВторШл, наиболее существенным, HeAOCTaintbift а впяется невозможность щ шен&кяа. способа введения ot Вердителя для изготовления порошковых сомпоашшй, в составе которых не содержится пигментов к наполнителей, т. е. порошковых лаковых составов, образующих прозрачные покрытия. Наиболее близким к описываемому изобретенй1ю по технической сущности и достигаемому результату является способ по лучения порошковой эпоксидной композишта для покрытий, заключающийся в том, что все компоненты - отвердитель, пигменты и наполнители сплавляются при перемешивании с эпоксидной смолой при высокой температура {2}. Для осуществления этого процесса применяют смесители с 1. -образиь1ми мешалками, шнековые экструдеры и горячие вальцы. Недостатком этого способа получения ndpctoKdiabix композиций, содержащих в качестве отвердителя ДЩЗА, является неудовлетворительное его распределение во всей Массе композиции. Это обусловлено тем, что ДиДА является кристаллическим вешЁством, HepactBopmvtbiM в расплавах йпЬй:сидЙ1,1х смол, и существующее ваниене может обесНечйЦь-йоста бчйо полное его диспергирование при получении композиции. Поэтому, при существующих способах введения ДЦДА, последний не полностью расходуется при отверждении, в Чего, получае мые этим способом; составы отличаются не стабильностью свойств, требуют повышенного времени для отв жДеНИя, а также образуют покрытия, структура которых имеет неодинакбву1р степень сшивки в различнь1х учйстках пленки, что приводит к ухудшению физико-механических свойств покрытий в целом. Целью изобретения является получение ёпоксидной порошковой КОМПОЗИЦИЙ для по рытий с сокращенной проддлжзйтальйостью времени оТ1вержДеНия и повышенными физи ко-механическими свойствами. Поставленная цель достигается тем, что в способе получения эпоксидной порошковой .композиции для Покрытий путем совмёидания расплава эпоксидной смолы, отверднтеля - дицйандйамида, наполнителя - аэросила; и пигментов, дициандиамид предварительно измельчают в присутствии аэросила в соотношеййй дицййндиамид: аэросил от 3:1 до 1:3 по весу. Технология способа состоит в следующемПеред сплавлением с эпоксидной смолой готовят концентрат, состоящий из см си ДЦДА с аэросилом. Для полученийкон центрата ДЦДА подвергают измельчению в шаровой мельнице в присутствий аэросила (например, марок А-175 или А-380 при соотношении ДЦДА: аэросил от 3:1 до 1:3 (лучше 2:1) по весу, Продолжиеяьность измельчения составляет 20 ч,, атем полученный концентрат любым из звестных способов смешивается с расплаом эпоксидной смолы. Проведение предарительного измельчения ДЦДА в присуттвии аэросила обеспечивает получение го в наиболее мелкодисперсном малоагреированном состоянии, т. к. аэросил, облаая большой удельной повфхностью, обволакивает измельченные частицы дициандиамида и препятствует их агрегации. Измельчение же ДЦДА без добавок аэросила приводит к получению сильно агрегированнь1х частиц, которые трудно поддаются диспергированию в расплаве эпоксидной смолы. Такой же результат наблюдается и при предварительном измельчении ДЦДА в присутствии пигментов и наполнителей, входящих в состав композиции, что объясняется малой их удельной поверхностью по сравнению с аэросилом. А.эросил указанных марок не является новым .комп9Нёйт 5м в } составе эпоксидных порошковых красок, т, к. он обязательно в них присутствует и обеспечивает требуемые реологические свойства расплавов композиций при пленкообразовании. Способ иллюстрируется следующими примерами конкретного исполнения. П р им ер 1. 100 г дицйандйамида и ISO г аэросила А-175 загружают в шаровую мельницу с фарфоровыми шарами и измельчают смесь в течение 20 ч. 9 г полученного концентрата ДЦДА с аэросйлом совмещают с 300 г эпоксидной смолы Э-20 в двутсшнековом смесителе HettpepbiBHoifb действия. После охлаждения сплав измельчают и просеивают через сито № 01. П р и м е р 2. 150 г дидиандиамида и 5О г аэросила марки А-175 загружают в шаровуй мельницу с фарфоровыми шаразмй и измельчают смесь в течение 20 ч. 8 г полученного концентрата ДЦДА с аэроСйЛом совмещают с 300 г эпоксидной с /1олы Э-20 в двухшнековом смесителе непрерывного действия. После охлаждения сплав измельчают и просеивают через сито № О1. Пример 3. 50г дицйандйамида и 50 г аэросила марки А-175 загружают в шаровую мельницу с фарфоровыми шараМ11 й йзмельчают смесь в течение 20 ч. 24 г полученного концентрата ДЦДА с аэросйлом совмещают с 300 г эпоксидной смолы 3-20 в двухшнековом смесителе непрерывного действия. После охлаждеНИЯ сплав измельчают и просеивают черва сито № 01. Получение пигментированного состава дпя покрытий.. П р и м е р 4, Готовят кониевтрат в соответствии с примером N 1. 9 г полученного концентрата совмещают с 300 г эпоксидной смолы , 90 г двуокиси титана и 1,2 г упьтрамарина в двухшнековом смесителе непрерыв ного действия. Сплав охлаждают, изйепьчают и просеивают через с1ято № 01, В таблице приведены некоторые свойст ва покрытий из составов, полученных вышеописанным способсж, в сравнений с извёстСвойства эпоксидных 70 06 ным способом получения эпоксидной порошковой композиции. Из представпенвой таблицы видно, что пигментированные и прозрачные покрытия из композиций, полученных путем введения ДЦДА предварительно иалельченного с аэросилом, обладают значительно более высокими свойс-гаами, п« покрытия из композиций, полученных известным спосо бсад. Более того, упущение свойств покры«1Й достигается гфи значите Яъном (почти в 8 раз) сокраптенвн пp6дoлжитeльнoctи Ьтвёрждеайд по сравнению с серийной краодои.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ ДЛЯ ТЕКСТУРИРОВАННОГО ПОКРЫТИЯ | 1991 |

|

RU2045559C1 |

| ЭПОКСИДНАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ | 1973 |

|

SU407935A1 |

| Порошковая композиция для покрытий | 1979 |

|

SU825567A1 |

| Способ получения порошковой краски | 1989 |

|

SU1786049A1 |

| Способ получения эпоксидной порошковой композиции для покрытий с металлическим блеском | 1981 |

|

SU994529A1 |

| ПОРОШКОВАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU361186A1 |

| Порошковая композиция для покрытий | 1978 |

|

SU986912A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2102413C1 |

| БИОЦИДНАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ | 2017 |

|

RU2700876C2 |

| ЭПОКСИДНАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1994 |

|

RU2129137C1 |

двухступен

введен вместе чатмй150Сс другими 3 ч. 180°Скомпонентами

1 ч.

4О-45

lO-lS

560

600

Авторы

Даты

1979-12-05—Публикация

1977-08-02—Подача