1

Изобретение относится к устройствал активного контроля диаметрального размера в процессе резания, а именно к устройствам, компенсирующим в процессе резания возникающие откло нения диаметрального размера обрабатываемой детали от заданного за счет соответствующего изменения положения режущего инструмента.

По авт. св. № 333862 известно устройство для автоматической компенсации погрешности размера и п-родольной формы обрабатываемой детали в процессе резания, имеющее измерительиую скобу, на которой закреплены два датчика, настраиваемые на заданный размер. В процессе резания эти датчики следят за изменением диаметра детали; они соединены через исполнительную цепь с ме/ханизмом поперечного перемещения режущего инструмента и управляют им. В составе таких устройств активного контроля могут быть использоваиы датчики различных типов, например, виброгенераторные, индуктивные, пневматические и т. п.

Недостатком известного устройства является невозможность обеспечения перемещения датчиков вдоль произвольно расположенной линии измерения диаметра в плоскости, перпендикулярной оси детали.

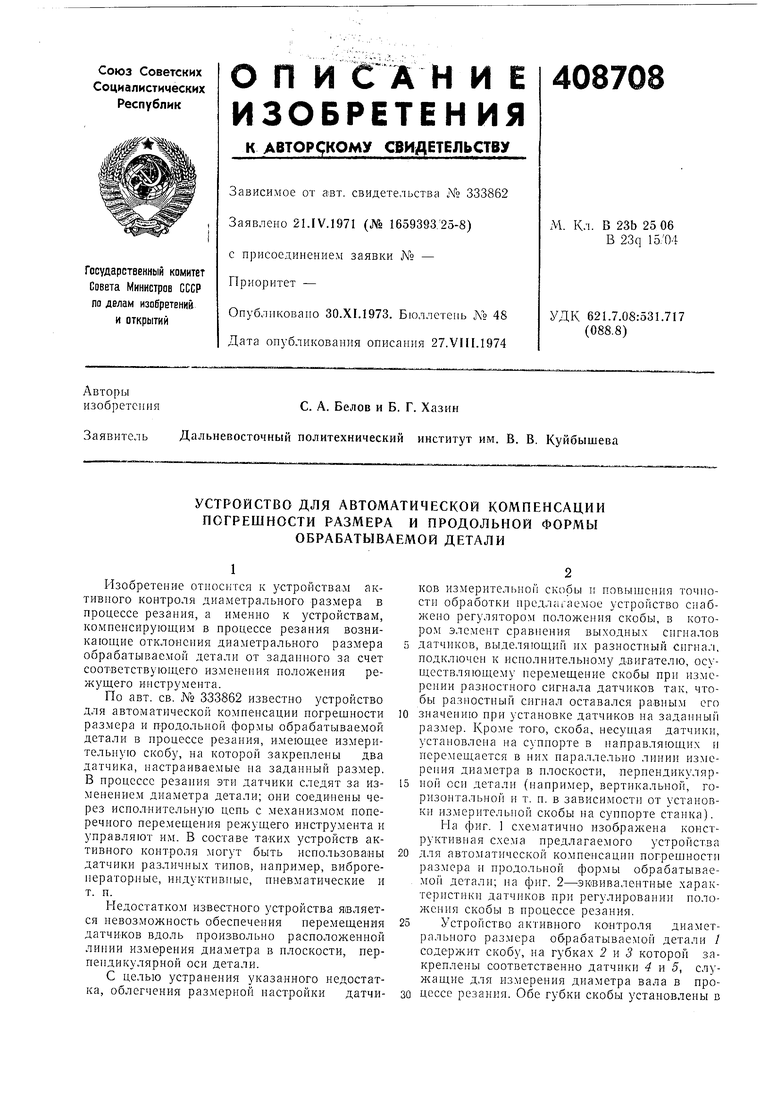

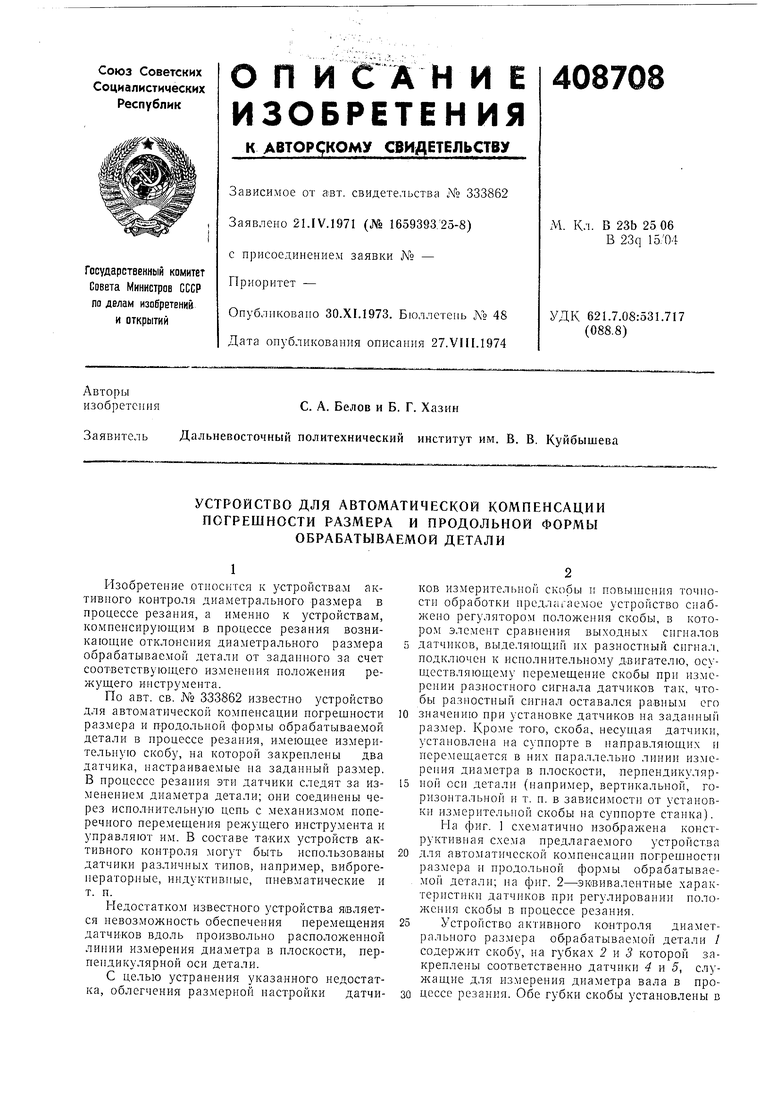

С целью устранеиия указанного недостатка, облегчения размерной настройки датчиков измерительной скобы и новьпнення точностн обработки предлгиаемое устройство снабжено регулятором положения скобы, в котором элемент сравнения выходных сигналов датчиков, выделяющий их разностный снгна.м, подключен к исполнительному двигателю, осуществляющему перемещение скобы при измерении разностного сигнала датчиков так, чтобы разностный снгнал оставался равным его значению при установке датчиков на заданный раз.мер. Кроме того, скоба, несущая датчики, установлена на суппорте в направляющих и перемещается в них параллельно линии измерения диаметра в плоскости, перпендикулярной оси деталн (например, вертикальной, горизонтальной н т. п. в зависимости от установки измерительной скобы на суппорте станка). На фиг. 1 схематично изображена конструктивная схема предлагаемого устройства для автоматической компенсации погрешности размера и продольной формы обрабатываемой детали; на фнг. 2-эквивалентные характеристнки датчиков при регулированин положсння скобы в процессе резания. Устройство активного контроля диаметрального размера обрабатываемой деталн / содержит скобу, на губках 2 и 5 которой закреплены соответственно датчики 4 и 5, служащие для измерения диаметра вала в процессе резания. Обе губки скобы установлены в

направляющих 6 на суппорте 7 (например, в направляющих качения). Между губками, а также между одной из иих (например, 3 и суппортом 7 установлены исполнительные механизмы 8 н 9 возвратно-поступательного, перемен ения.

Выходы датчиков 4 и 5 через сумматор 10 и усилитель 11 подключены к электродвигателю механизма 12 поперечиого перемещения резца 13. Кроме того, датчики 4 и 5 через элемент 14 сравнения, выделяющий их разностный сигнал, и усилитель 15 подключены к исполнительному механизму 9 перемещения всей скобы. Губки скобы соединены между собой нружиной 16. Кроме того, губка 3 такой же пружиной, У7 соединена с суппортом 7.

Исполнительный механизм возвратно-поступательного перемещения (8 и 9) может быть выполнен на основе управляемого электродвигателя, соединенного с редуктором и винтовой парой.

Устройство работает следующим образом.

Перед началом работы скоба и резец 13 с помощью исполнительных механизмов 8, 9 и 12 настраиваются на заданный размер, при этом исполнительные механизмы 8 т 9 выводятся в состояние равновесия.

В нроцессе реза«ия при отклонении диаметрального размера обрабатываемой детали от заданного изменяется выходной сигнал каждого из датчиков, а следовательно и суммарный сигнал на выходе сумматора 10, который поступает через усилитель 11 па механизм 12 поперечного перемещения и управляет его работой.

Под действием механизма 12 происходит перемеп1,ение режущего инструмента 13 в соответствии со знаком и величиной возникшего отклонения, которое прекращается, когда последнее будет отработано.

Одновременно с механизмом 12 поперечного перемещения резца 13 и независимо от него работает система регулирова ния положения скобы с датчнками 4 и 5 относнтельно обрабатываемой детали /. При регулировании устраняется смещение скобы с датчиками, возникающее в П1роцессе резания из-за различных технологических причин, например, из-за износа и деформаций станины или других частей станка, перекоса осп врапдения детали и т. п.

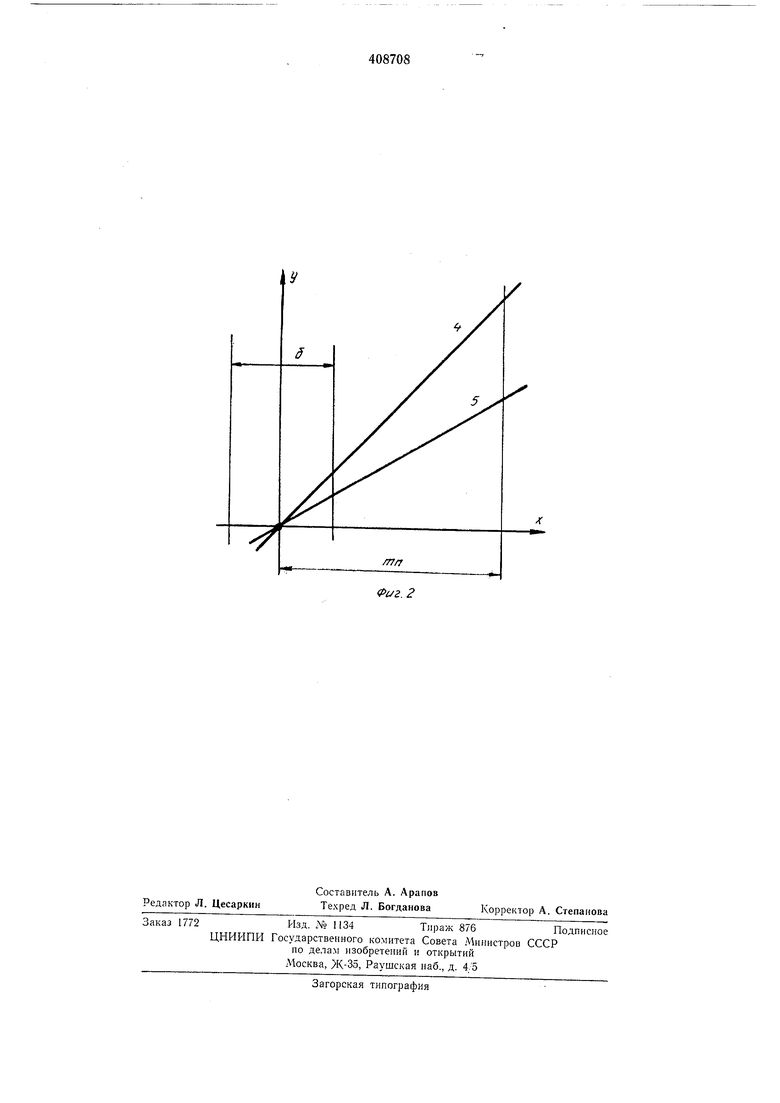

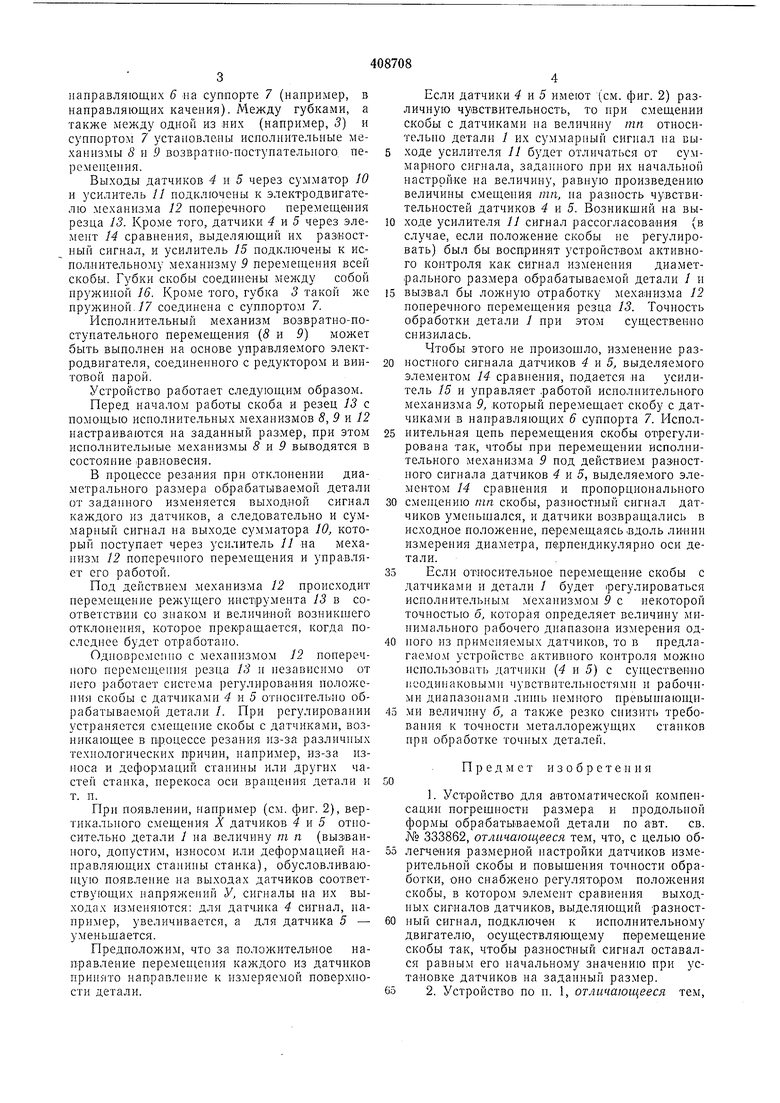

Прн появлении, например (см. фиг. 2), вертикального смещения X датчиков 4 и 5 относительно детали 1 на величину т п (вызванного, допустим, износом ИЛ.И деформацией направляющих станины станка), обусловливаюН1,ую появление на выходах датчиков соответствующих напряжений У, сигналы иа их выходах изменяются: для датч.ика 4 сигнал, например, увеличивается, а для датчика 5 - уменьщается.

Предположим, что за положительное направление перемещения каждого из датчиков принято направление к измеряемой поверхности детали.

Если датчики 4 и 5 имеют (см. фиг. 2) различную чувствительность, то при смещении скобы с датчиками на величину тп относительио детали 1 их суммарный сигнал на пыходе усилителя 11 будет отличаться от суммарного сигнала, заданного при их начально настройке на величину, равную произведению величины смещения тп, иа разность чувствительностей датчиков 4 к 5. Возникщий на выходе усилителя 11 сигнал рассогласования (в случае, если положение скобы не регулировать) был бы воспринят устройством активного контроля как сигнал изменения диаметрального размера обрабатываемой детали 1 и

вызвал бы ложную отработку механизма 12 поперечного перемещения резца 13. Точность обработки детали / при этом существецно снизилась.

Чтобы этого ие произощло, изменение разпостного сигнала датчиков 4 и 5, выделяемого элементо.м 14 сравнения, подается на усилитель 15 и управляет работой исполнительного механизма 9, который перемещает скобу с датчиками в направляющих 6 суппорта 7. Исполиительная цепь перемещения скобы отрегулирована так, чтобы при перемещении исполнительного механизма 9 под действием разностного сигнала датчиков 4 и 5, выделяемого элементом 14 сравнения и пропорционального

смен;ению пш скобы, разностный сигнал датчиков уменьшался, и датчики возвращались в исходное положение, перемещаясь вдоль линии измерения диаметра, перпендикулярно оси детали.

Если относительное перемещение скобы с датчиками п детали 1 будет регулироваться исполнительным механизмом 9 с некоторой точностью б, которая определяет величину минимального рабочего диапазона измерения одпого из применяемых датчиков, то в предлагаемом устройстве активного контроля можно нспользовать датчики (4 и 5) с существенно неодинаковыми чувствителышстями и рабочими диапазонами линц:, немного превьплающими величину б, а также резко снизить требования к точности металлорежущих станков нри обработке точных деталей.

Предмет изобретения

1. Устройство для автоматической компенсации погрешности размера и продольпой фор.мы обрабатываемой детали по авт. св. № 333862, отличающееся тем, что, с целью облегчения размерной настройки датчиков измерительной скобы и повыщения точности обработки, оно снабжено регулятором положения скобы, в котором элемент сравнения выходных сигналов датчиков, выделяющий разностный сигнал, подключен к исполпительному двигателю, осуществляющему перемещение скобы так, чтобы разностный сигнал оставался равным его начальному значению при установке датчиков на заданный размер.

2. Устройство по п. 1, отличающееся тем, 5 что скоба установлена на суппорте в направллющих и перемеогается в них в плоскости, 6 перпендикулярной оси детали, параллельно липнн измерения диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической подналадки многорезцовых станков | 1979 |

|

SU876313A1 |

| Устройство для обработки нежестких валов | 1983 |

|

SU1098673A1 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU973296A1 |

| Устройство для автоматической компенсации погрешностей обработки на токарных станках | 1978 |

|

SU791510A1 |

| Способ настройки токарного станка для точения детали | 2023 |

|

RU2811617C1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Устройство для обработки нежестких деталей | 1982 |

|

SU1054015A2 |

| Устройство для токарной обработки | 1984 |

|

SU1154052A1 |

| Устройство адаптивного управления станком | 1976 |

|

SU611179A1 |

| Двухрезцовое устройство для обработки отверстий | 2022 |

|

RU2818064C1 |

/J

Даты

1973-01-01—Публикация