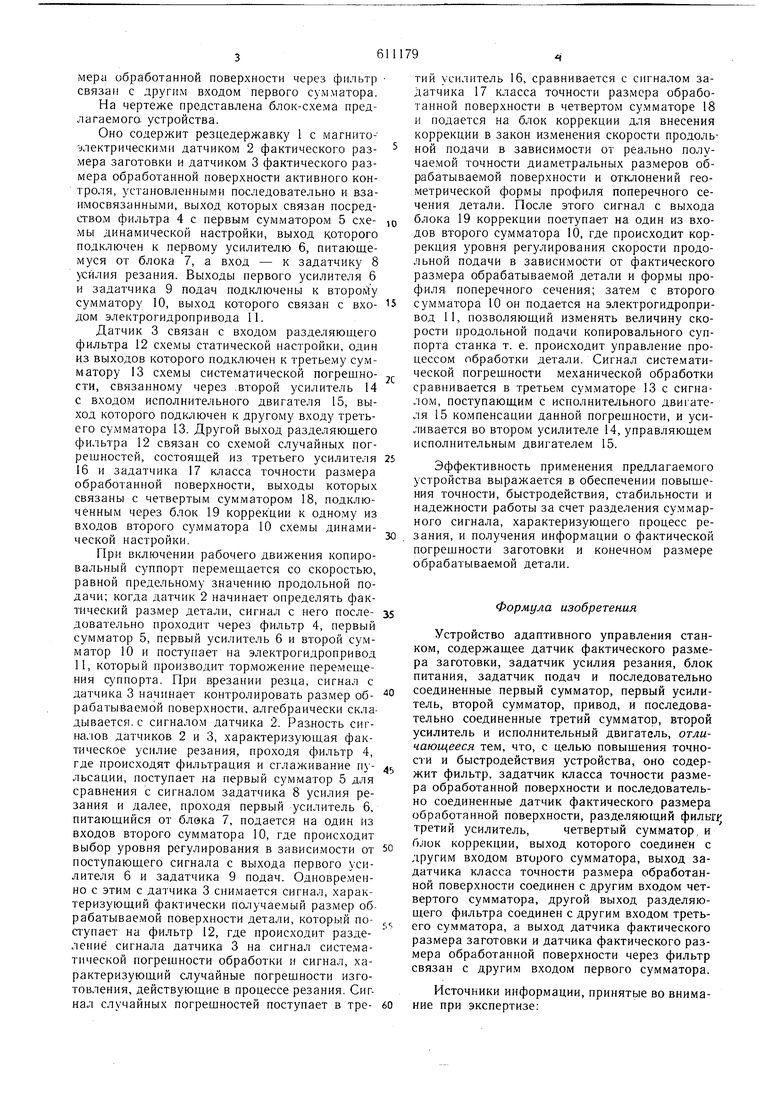

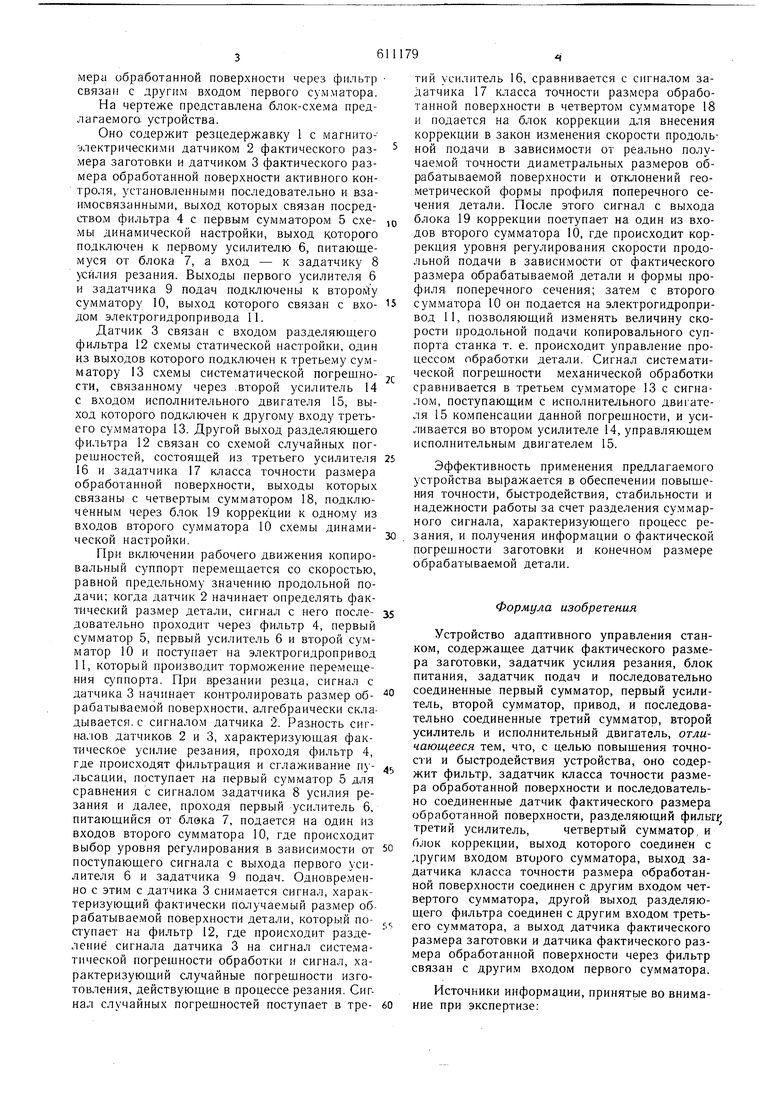

мера обработанной поверхности через фильтр связан с другим входом первого сумматора. На чертеже представлена блок-схема предлагаемога устройства. Оно содержит резцедержавку 1 с магнитоадектрическими датчиком 2 фактического размера заготовки и датчиком 3 фактического размера обработанной поверхности активного контроля, установленными последовательно и взаимосвязанными, выход которых связан носредством фильтра 4 с первым сумматором 5 схемы динамической настройки, выход которого подключен к первому усилителю 6, питающемуся от блока 7, а вход - к задатчику 8 усилия резания. Выходы первого усилителя 6 и задатчика 9 подач подключены к второму сумматору 10, выход которого связан с входом электрогидропривода 11. Датчик 3 связан с входом разделяющего фильтра 12 схемы статической настройки, один из выходов которого подключен к третьему сумматору 13 схемы систематической погрещности, связанному через .второй усилитель 14 с входом исполнительного двигателя 15, выход которого подключен к другому входу третьего сумматора 13. Другой выход разделяющего фильтра 12 связан со схемой случайных погрешностей, состоящей из третьего усилителя 16 и задатчика 17 класса точности размера обработанной поверхности, выходы которых связаны с четвертым сумматором 18, подключенным через блок 19 коррекции к одному из входов второго сумматора 10 схемы динамической настройки. При включении рабочего движения копировальный суппорт перемещается со скоростью, равной предельному значению продольной подачи; когда датчик 2 начинает определять фактический размер детали, сигнал с него последовательно проходит через фильтр 4, первый сум.матор 5, первый усилитель 6 и второй сумматор 10 и поступает на электрогидропривод 11, который производит торможение перемещения суппорта. При врезании резца, сигнал с датчика 3 начинает контролировать размер обрабатываемой поверхности, алгебраически складывается, с сигналом датчика 2. Рааность сигна.юв датчиков 2 и 3, характеризующая фактическое усилие резания, проходя фильтр 4, где происходят фильтрация и сглаживание пульсации, поступает на первый сумматор 5 для сравнения с сигналом задатчика 8 усилия резания и далее, проходя первый усилитель 6, питающийся от блока 7, подается на один из входов второго сумматора 10, где происходит выбор уровня регулирования в зависимости от поступающего сигнала с выхода первого усилителя 6 и задатчика 9 подач. Одновременно с этим с датчика 3 снимается сигнал, характеризующий фактически получаемый размер обрабатываемой поверхности детали, который поступает на фильтр 12, где происходит разделение сигнала датчика 3 на сигнал систе.матической погрешности обработки и сигнал, характеризующий случайные погрещности изготовления, действующие в процессе резания. Сигнал случайных погрешностей поступает в третий усилитель 16, сравнивается с сигналом задатчика 17 класса точности размера обработанной поверхности в четвертом сумматоре 18 и подается на блок коррекции для внесения коррекции Б закон изменения скорости продольной подачи в зависимости от реально получае.мой точности диаметральных размеров обрабатываемой поверхности и отклонений геометрической формы профиля поперечного сечения детали. После этого сигнал с выхода блока 19 коррекции поступает на один из входов второго сумматора 10, где происходит коррекция уровня регулирования скорости продольной подачи в зависимости от фактического размера обрабатываемой детали и формы профиля поперечного сечения; затем с второго сумматора 10 он подается на электрогидропривод 11, позволяющий изменять величину скорости продольной подачи копировального суппорта станка т. е. происходит управление процессом обработки детали. Сигнал систематической погрешности механической обработки сравнивается в третьем су.мматоре 13 с сигналом, поступающим с исполнительного двигателя 15 компенсации данной погрешности, и усиливается во втором усилителе 14, управляюще.м исполнительным двигателем 15. Эффективность применения предлагаемого устройства выражается в обеспечении повыщения точности, быстродействия, стабильности и надежности работы за счет разделения суммарного сигнала, характеризующего процесс резания, и получения информации о фактической погрешности заготовки и конечном размере обрабатываемой детали. Формула изобретения Устройство адаптивного управления станком, содержащее датчик фактического размера заготовки, задатчик усилия резания, блок питания, задатчик подач и последовательно соединенные первый сумматор, первый усилитель, второй сумматор, привод, и последовательно соединенные третий сумматор, второй усилитель и исполнительный двигатель, отличающееся тем, что, с целью повышения точности и быстродействия устройства, оно содержит фильтр, задатчик класса точности размера обработанной поверхности и последовательно соединенные датчик фактического размера обработанной поверхности, разделяющий фильт третий усилитель, четвертый сумматор, и блок коррекции, выход которого соединен с другим входом второго сумматора, выход задатчика класса точности размера обработанной поверхности соединен с другим входом четвертого сумматора, другой выход разделяющего фильтра соединен с други.м входом третьего сумматора, а выход датчика фактического размера заготовки и датчика фактического размера обработанной поверхности через фильтр связан с другим входом первого сумматора. Источники информации, принятые во внимание при экспертизе:

1. Балакшин Б. С. Адаптивное управление станками. М., «Машиностроение, 1973, с. 580, рис. 8.43.

2. Балакшин Б. С. Адаптивное yпpJвлeниe станками. М., «Машиностроение, 1973, с. 218, рис. 3.29.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом обработки детали | 1982 |

|

SU1039693A1 |

| Устройство для обработки нежестких деталей | 1982 |

|

SU1054015A2 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU973296A1 |

| Способ автоматического управления точностью механической обработки длинномерных деталей и устройство для его осуществления | 1988 |

|

SU1572788A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| Устройство для управления токарнымСТАНКОМ | 1979 |

|

SU830314A1 |

| Адаптивное устройство для программногоупРАВлЕНия CTAHKOM | 1979 |

|

SU830313A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Адаптивная система управления фрезерным станком | 1982 |

|

SU1041990A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ МЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 1991 |

|

RU2025254C1 |

Авторы

Даты

1978-06-15—Публикация

1976-06-16—Подача