Изобретение относится к оборудованию, используемому при производстве металлических шлангов и кольцевыми и винтовыми гофрами из трубных заготовок.

Известен станок для образования гофров на трубиых заготовках, содержащий две головки, вращающиеся вокруг оси заготовки и иесущие равномерно размещенные по окружности заготовки формующие органы, часть ко- торых расположена в полости заготовки и установлена в одной головке, а другая часть расположена с наружной стороны заготовки на кронштейнах с выступами, имеющихся в другой головке.

Однако в известном станке заготовку перед образованием гофров необходимо зажимать, кроме того, механизм настройки формующих оргвнов на требуемый диаметр отсутствует. увеличивает цикл обработки заготовки и сиижает производительность станка.

Для П(шышеНия производительиости предлагаемый станок сиабжен механизмом настройки формующих органов, расположенных с наружи(Я| стороны заготовки, на требуемый диаметр, а каждый формующий орган выполнен врмводным и в месте контакта с заготовкой имеет линейную скорость равную, но противоположно направленную по отношению к соответствующему формующему органу, расположенному в полости заготовки. Механизм настройки выполнен в виде поворотных гаек, установленных в головке и сопрягаемых соответственно каждая с выступом одного из кронштейнов, имеющим резьбу и щтифт, установленный по радиусу выступа и входящий свободным концом в паз, выполненный в головке под углом к оси выступа.

На фиг. 1 показана кинематическая схема

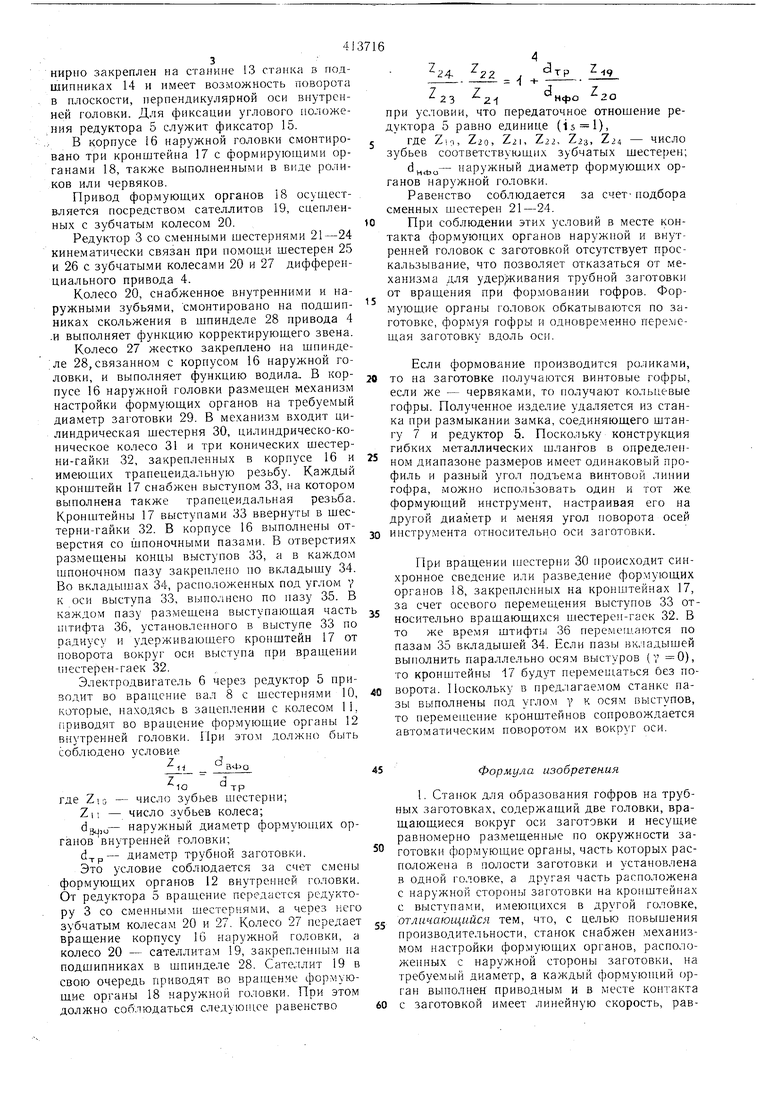

предлагаемого станка; на фиг. 2 - вкладыш. Станок включает в себя внутреннюю 1 и иаружную 2 головки, вращающиеся вокруг осн заготовки, редуктор 3 со сменными щестернямн, дифференциальный привод 4, редуктор 5 н электродвигатель 6.

Внутренняя головка содержит штангу 7 с размещенным внутри нее валом 8, на котором смонтированы три оси 9, развернутые под расчетными углами к оси головки . На концах осей 9 установлены шестерни 10, сцепленные

с неподвнжно закрепл ным на конце штанги 7 зубчатым колесом 11. На осях 9 также установлены формующие органы 12 для образования винтовых и кольцевых гофров, выполненные в виде роликов или червяков. Привод вращения вала 8 осуществляется от электродвигателя 6 через редуктор 5. Последиий щарнирно закреплен на станине 13 станка в подшипниках 14 и нмеет возможность поворота в плоскости, перпендикулярной оси внутренней головки. Для фиксации углового иоложе ния редуктора 5 служит фиксатор 15.

В корпусе 16 наружной головки смонтировано три кронштейна 17 с формирующими органами 18, также выполненными в виде роликов или червяков.

Привод фор.мующих органов 18 осуществляется посредством сателлитов 19, сцепленных с зубчатым колесом 20.

Редуктор 3 со сменными шестернями 21-24 кинематически связан при помощи шестерен 25 и 26 с зубчатыми колесами 20 и 27 дифференциального привода 4.

Колесо 20, снабженное внутренними и наружными зубьями, смонтировано на подшипниках скольжения в шпинделе 28 привода 4 .и выполняет функцию корректирующего звена.

Колесо 27 жестко закреплено на шпинде;ле 28, связанном с корпусом 16 наружной головки, и выполняет функцию водила, В корпусе 16 наружной головки размещен механизм настройки формующих органов на требуемый диаметр заготовки 29. В механиз.м входит цилиндрическая щестерня 30, цилиндрическо-коническое колесо 31 и три конических щестерни-гайки 32, закрепленных в корпусе 16 и имеющих трапецеидальную резьбу. Каждый кронштейн 17 снабжен выступом 33, на котором выполнена также трапецеидальная резьба. Кронштейны 17 выступами 33 ввернуты в щестерни-гайки 32. В корпусе 16 выполнены отверстия со шпоночными пазами. В отверстиях размещены концы выступов 33, а в каждом шпоночном пазу закреплено по вкладышу 34. Во вкладышах 34, расположенных под углом у к оси выступа 33, вьшолнсно по пазу 35. В каждом пазу размещена выступающая часть штифта 36, установленного в выступе 33 по радиусу и удерживающего кронштейн 17 от поворота вокруг оси выступа при вращении шестерен-гаек 32.

Электродвигатель 6 через редуктор 5 приводит во врапхение вал 8 с шестернями 10, которые, находясь в зацеплении с колесом П, приводят во враиьение формующие органы 12 внутренней головки. При этом должно быть соблюдено условие

d

ЪФО

и

10а- р

где Zio - число зубьев шестерни;

Zi - число зубьев колеса;

наружный диаметр формуюпшх органов внутренней головки;

d-rp- диаметр трубной заготовки.

Это условие соблюдается за счет смены формующих органов 12 внутренней головки. От редуктора 5 вращение передастся редуктору 3 со сменными шестернями, а через него зубчатым колесам 20 и 27. Колесо 27 передает вращение корпусу 16 наружной головки, а колесо 20 - сателлитам 19, закрепленным на подшицниках в шпинделе 28. Сателлит 19 в свою очередь приводят во вращение формующие органы 18 наружной головки. При этом должно соблюдаться следующее равенство

24- 22 :

14 ./

°НфО 20

при условии, что передаточное отношение редуктора 5 равно единице (15 1), где Zi, Z20, Z2I, Z22, Z23, Z24 - число зубьев соответствующих зубчатых шестерен;

нфо- наружный диаметр фор.мующих органов наружной головки.

Равенство соблюдается за счет- подбора сменных шестерен 21-24.

При соблюдении этих условий в месте контакта формующих органов наружной и внутренней головок с заготовкс)й отсутствует проскальзывание, что позволяет отказаться от механиз.ма для удер/ькивания трубной заготовки от вращения при формовании гофров. Формующие органы головок обкатываются по заготовке, формуя гофры и одновременно пере.мещая заготовку вдоль оси.

Если формование производится роликами, то на заготовке получаются винтовые гофры, если же - червяками, то нолучают кольцевые гофры. Полученное изделие удаляется из станка при размыкании замка, соединяющего штангу 7 и редуктор 5. Поскольку конструкция гибких металлических шлангов в определенном диапазоне размеров имеет одинаковый профиль и разный угол подъема винтовой линии гофра, .можно использовать один и тот же формующий инстру.мент, настраивая его на другой диа.метр и меняя угол поворота осей 0 инстру.мента относительно оси заготовки.

При вращении Н1естерни 30 фоисходит синхронное сведение или разведение формующих органов 18, закрепленных на кронштейнах 17, за счет осевого перемещения выступов 33 относительно вращающихся шестерен-гаек 32. В то же время штифты 36 перемешаются по пазам 35 вкладышей 34. Если пазы вкладышей выполнить параллельно осям выстуров (у 0), то кронштейны 17 будут перемещаться без поворота. Поскольку Б предлагае.мом станке пазы выполнены под углом у к осям выступов, то перемещение кронштейнов сопровождается автоматическим поворотом их вокруг оси.

Формула изобретения

1. Станок для образования гофров на трубных заготовках, содержащий две головки, вращающиеся вокруг оси заготовки и несущие равномерно размещенные по окружности заготовки формующие органы, часть которых расположена в полости заготовки и установлена в одной головке, а другая часть расположена с наружной стороны заготовки на кронщтейнах с выстунами, и.меющихся в другой головке,

отличающийся тем, что, с целью повышения производительности, станок снабжен механизмом настройки формующих органов, расположенных с наружной стороны заготовки, на требуемый диаметр, а каждый формующий орган выполнен приводным и в месте контакта

с заготовкой имеет линейную скорость, рав

Авторы

Даты

1978-04-05—Публикация

1969-07-19—Подача