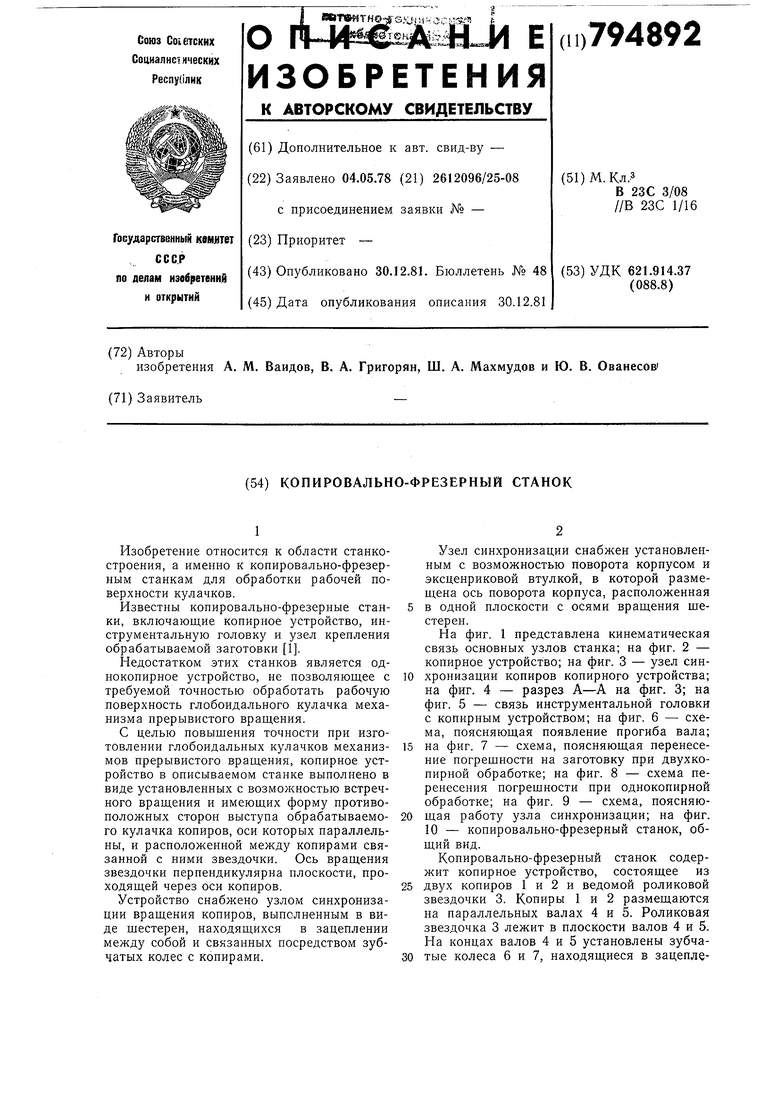

НИИ с шестернями 8 и 9 узла синхронизации копиров. Зубчатое колесо 6 через промежуточное колесо 10 взаимодействует с зубчатым колесом И на шпинделе передней бабки 12. В шпинделях передней 12 и задней 13 бабок крепится обрабатываемая заготовка 14.

Роликовая звездочка 3 через вал 15 связана с планшайбой 16, несуш,ей инструментальную головку 17.

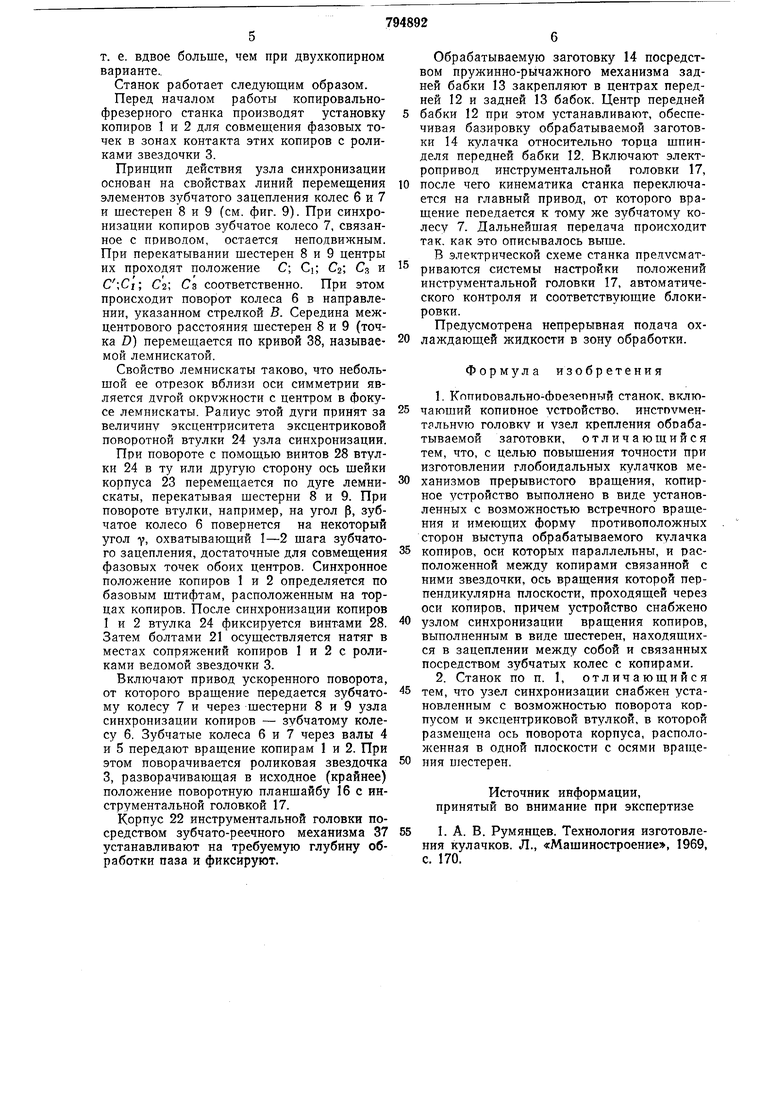

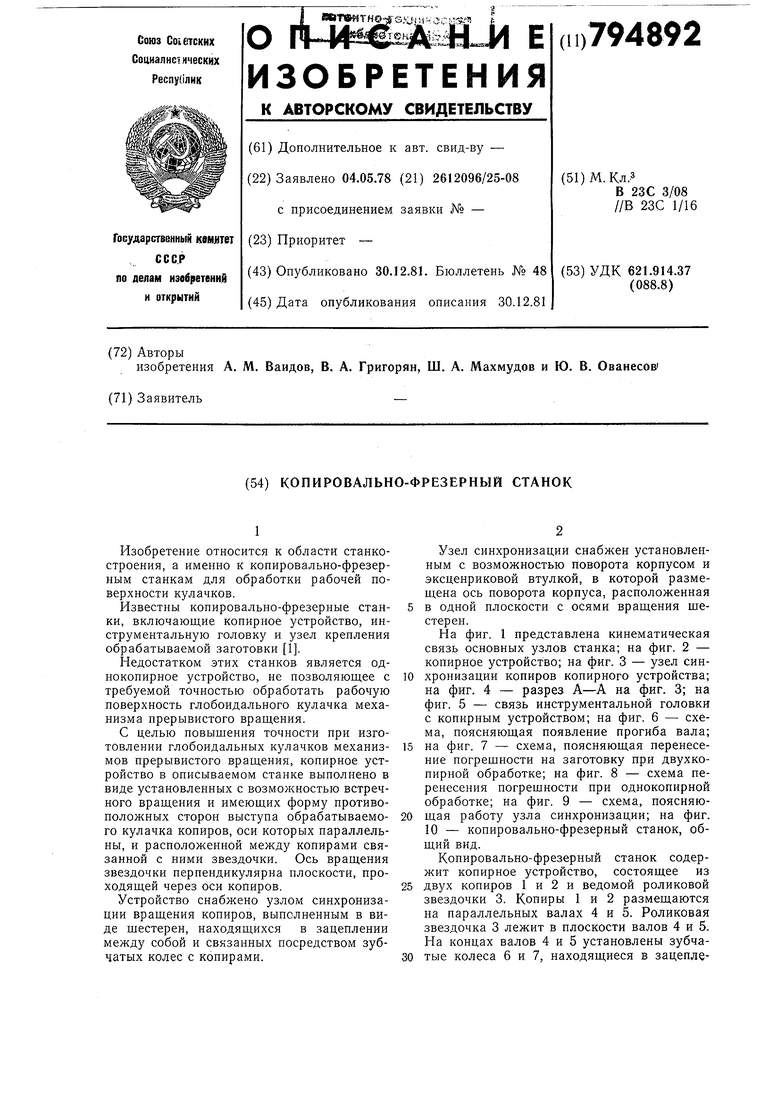

Копиры 1 и 2 копирного устройства (см. фиг. 2) представляют собой вращаюшиеся встречно глобоидальные кулачки с идентичными рабочими профилями, один из которых воспроизводит одну сторону выступа заданного глобоидального кулачка, а второй - другую сторону этого же выступа заданного кулачка и таким образом оба кулачка имеют одинаковый закон движения, а ролики ведомой звездочки 3 кинематически замыкаются с выступами копиров 1 и 2 в их одинаковых фазовых точках. Подшипники 18 и 19, в которых вращаются валы 4 и 5, крепятся в станине 20 станка болтами 21. Болты 21 в данной конструкции несут еш,е одну функцию - осуществляют натяг в местах сопряжений копиров 1 и 2 с роликами ведомой звездочки 3.

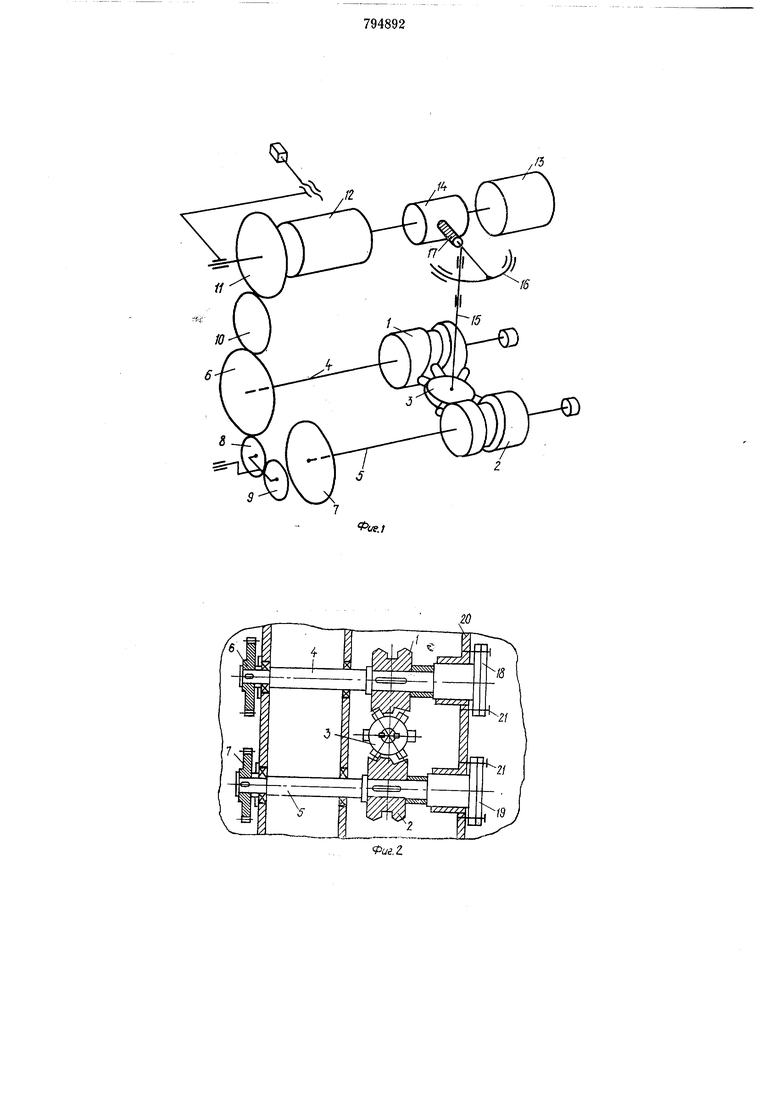

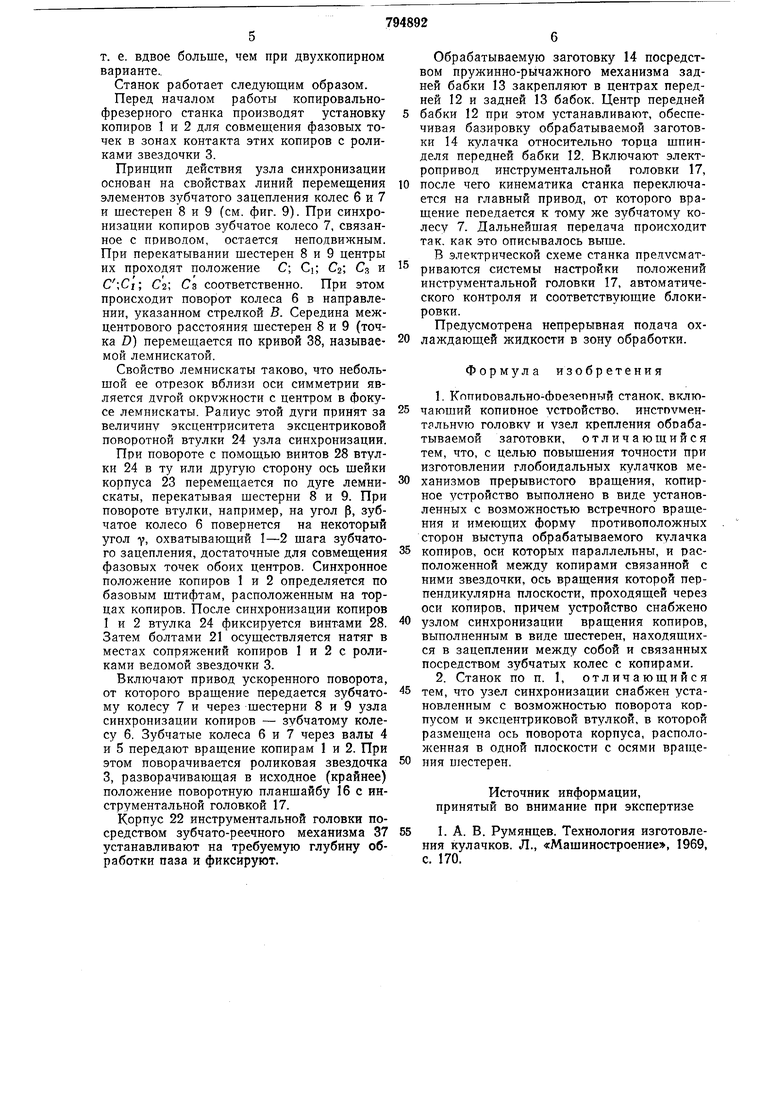

Узел синхронизации копиров (см. фиг. 3 и 4) конструктивно выполнен в виде двух шестерен 8 и 9, находящихся в зацеплении между собой. Шестерни 8 и 9 размещены в общем корпусе 22. Цилиндрическая шейка 23 корпуса 22 размещается в эксцентриковой поворотной втулке 24. Оси вращения щестерен 8 и 9 и ось вращения шейки 23 корпуса 22 находятся в одной плоскости. В эксцентриковой поворотной втулке 24 установлен палец 25, проходящий сквозь паз в буксе 26. Букса 26 имеет выступы 27 с винтами 28, с помощью которых фиксируется в нужном положении поворотная втулка 24. От осевых перемещений втулка 24 и шейка 23 удерживаются планкой 29.

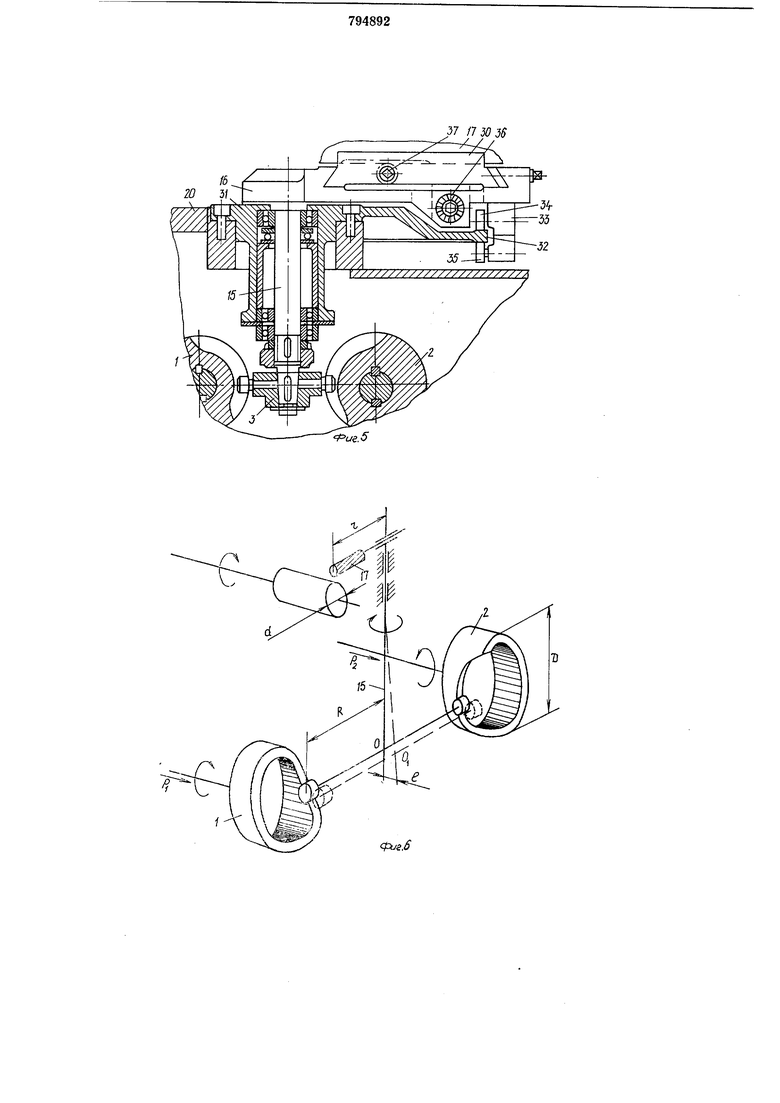

Связь копирного устройства с инструментальной головкой 17 конструктивно осуществляется следующим образом.

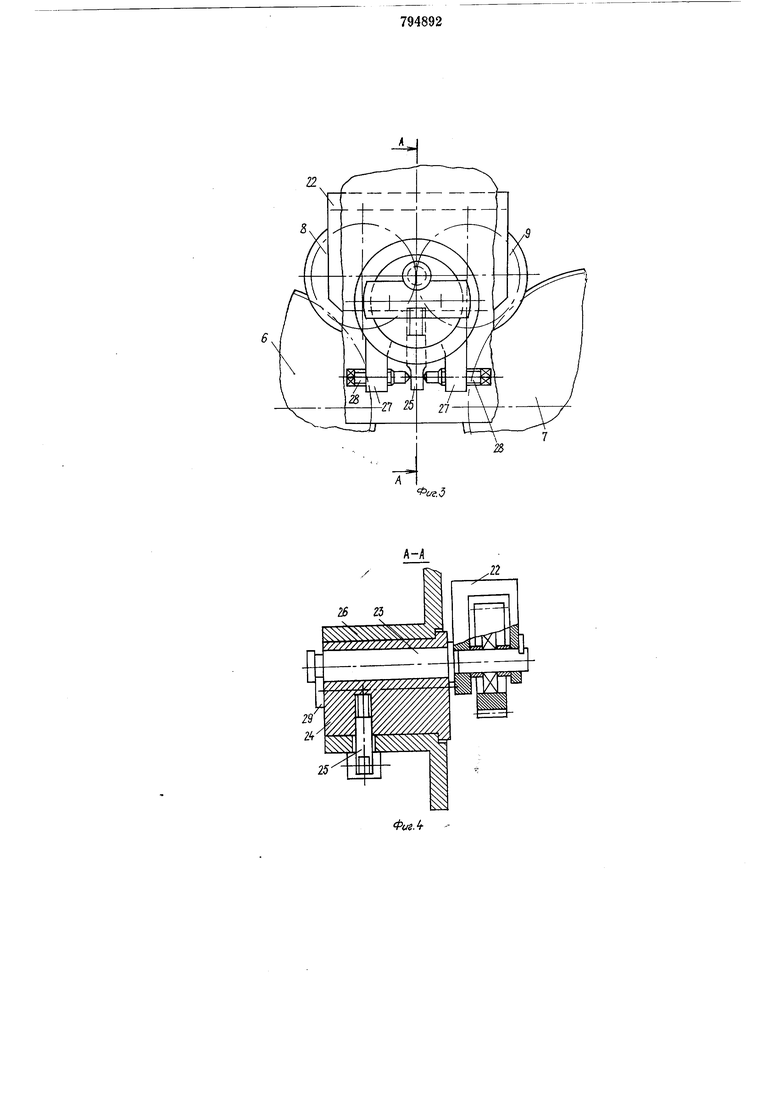

Роликовая звездочка 3 размещается на валу 15 (см. фиг. 5), перпендикулярном плоскости, в которой лежат оси копиров 1 и 2. На этом же валу 15 размещена поворотная планшайба 16, несущая на себе промежуточную плиту 30, на которой размещена инструментальная головка 17. Вал 15 размещен в стакане 31, имеющем опорный секторный фланец 32, угол которого равен 180°. Поворотная планшайба имеет кронштейн 33 с шарикоподшипниками 34 и 35, замыкающими обод этого фланца. Поворотная планшайба оснащена винтовым механизмом 36 поперечного перемещения промежуточной плиты 30, а промежуточная плита 30 оснащена зубчато-реечным механизмом 37 продольного перемещения инструментальной головки 17.

Выбор предлагаемого двухкопирного варианта с кинематическим замыканием в конструкции копировально-фрезерного станка обоснован следующим преимуществом перед однокопирным с силовым замыканием.

При создании болтами 21 натяга в копирном устройстве создаются осевые усилия PI и РЗ (см. фиг. 6), изгибающие вал 15

(на фиг. 6, 7, 8 детали станка изображены схематично) на величину I в допустимых пределах упругих деформаций. Такой прогиб не влияет на угловое перемещение инструментальной головки 17, а величина

прогиба / заведомо больше максимально допустимой высоты погрешности профиля копиров 1 и 2, что позволяет осуществлять постоянный контакт роликов звездочки 3 с копирами 1 и 2 во все время работы копирного узла.

Величина перенесенной на обрабатываемую заготовку 14 погрешности Айз зависит от величины погрешностей АЛк и А/г к копиров 1 и 2 в одинаковых фазовых точках (фиг. 7) и в общем случае равна

г(А/г;-ДА;

d 2R D

г - радиус поворота инстругдемента 17 относительно вала 15;

R - радиус поворота ролика звездочки 3 относительно вала 15, т. е. центра звездочки;

A/IK и А/г к - величина погрешностей на

копирах 1 и 2;

d - диаметр обрабатываемой заготовки 14;

D - диаметр копиров 1 и 2. Из формулы видно, что при одинаковой

величине погрешностей A/IK и АЛк копиров 1 и 2 перенесенная на заготовку 14 погрешность АЛз равна нулю. Наибольшая перенесенная погрешность при двухкопирном варианте будет в случае, когда один из копиров 1 и 2 изготовлен с идеальной точностью, т. е.- погрешность A/IK равна нулю.

Тогда

л г.

А. АА,D

При наличии разных погрешностей на копирах 1 и 2 ось Oi роликовой звездочки 3, а следовательно, и инструментальная головка 17 поворачиваются на угол а.

При однокопирном варианте выполнения копирного устройства (см. фиг. 8) величина погрешности копира А/гк вызовет поворот инструментальной головки 17 на угол 2а и величина АЛз будет равна

А г. d

ДА, -

2R D

т. е. вдвое больше, чем при двухкопирном варианте..

Станок работает следующим образом.

Перед началом работы копировальнофрезерного станка нроизводят установку копиров 1 и 2 для совмещения фазовых точек в зонах контакта этих копиров с роликами звездочки 3.

Принцип действия узла синхронизации основан на свойствах линий перемещения элементов зубчатого зацепления колес б и 7 и шестерен 8 и 9 (см. фиг. 9). При синхронизации копиров зубчатое колесо 7, связанное с понводом, остается неподвижным. При перекатывании шестерен 8 и 9 центры их проходят положение С; d; Cz, Сз и C;Ci; С2; Сз соответственно. При этом происходит поворот колеса б в направлении, указанном стрелкой В. Середина межцентрового расстояния шестерен 8 и 9 (точка D) перемещается по кривой 38, называемой лемнискатой.

Свойство лемнискаты таково, что небольшой ее отрезок вблизи оси симметрии является ДУГОЙ окружности с центром в фокусе лемнискаты. Радиус этой дуги принят за величину эксцентриситета эксцентриковой поворотной втулки 24 узла синхронизации.

При повороте с помощью винтов 28 втулки 24 в ту или другую сторону ось шейки корпуса 23 перемещается по дуге лемнискаты, перекатывая шестерни 8 и 9. При повороте втулки, например, на угол р, зубчатое колесо б повернется на некоторый угол Y, охватываюший I-2 шага зубчатого зацепления, достаточные для совмещения фазовых точек обоих центров. Синхронное положение копиров 1 и 2 определяется по базовым штифтам, расположенным на торцах копиров. После синхронизации копиров I и 2 втулка 24 фиксируется винтами 28. Затем болтами 21 осуществляется натяг в местах сопряжений копиров 1 и 2 с роликами ведомой звездочки 3.

Включают привод ускоренного поворота, от которого вращение передается зубчатому колесу 7 и через шестерни 8 и 9 узла синхронизации копиров - зубчатому колесу б. Зубчатые колеса б и 7 через валы 4 и 5 передают вращение копирам 1 и 2. При этом поворачивается роликовая звездочка 3, разворачивающая в исходное (крайнее) положение поворотную планшайбу 16 с инструментальной головкой 17.

Корпус 22 инструментальной головки посредством зубчато-реечного механизма 37 устанавливают на требуемую глубину обработки паза и фиксируют.

Обрабатываемую заготовку 14 посредством пружинно-рычажного механизма задней бабки 13 закрепляют в центрах передней 12 и задней 13 бабок. Центр передней

бабки 12 при этом устанавливают, обеспечивая базировку обрабатываемой заготовки 14 кулачка относительно торца шпинделя передней бабки 12. Включают электропривод инструментальной головки 17,

после чего кинематика станка переключается на главный привод, от которого врашение передается к тому же зубчатому колесу 7. Дальнейшая передача происходит так. как это описывалось выше.

В электрической схеме станка предусматриваются системы настройки положений инструментальной головки 17, автоматического контроля и соответствуюшие блокировки.

Предусмотрена непрерывная подача охлаждающей жидкости в зону обработки.

Формула изобретения

1.Копиоовально-боеяепньтй станок, включаюший копирное УСТРОЙСТВО, инстпументрльную головку и узел крепления обрабатываемой заготовки, отличающийся тем, что, с целью повышения точности при изготовлении глобоидальных кулачков механизмов прерывистого вращения, копирное устройство выполнено в виде установленных с возможностью встречного вращения и имеющих форму противоположных сторон выступа обрабатываемого кулачка

копиров, оси которых параллельны, и расположенной между копирами связанной с ними звездочки, ось вращения которой перпендикулярна плоскости, проходящей через оси копиров, причем устройство снабжено

узлом синхронизации вращения копиров, выполненным в виде шестерен, находяшихся в зацеплении между собой и связанных посредством зубчатых колес с копирами.

2.Станок по п. 1, отличающийся тем, что узел синхронизации снабжен установленным с возможностью поворота корпусом и эксцентриковой втулкой, в которой размещена ось поворота корпуса, располом енная в одной плоскости с осями вращения шестерен.

Источник информации, принятый во внимание при экспертизе

I. А. В. Румянцев. Технология изготовления кулачков. Л., «Машиностроение, 1969, с. 170.

/3

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для обработки глобоидальных кулачков | 1976 |

|

SU667338A1 |

| СТАНОК ДЛЯ СНЯТИЯ ФАСКИ | 1972 |

|

SU338313A1 |

| "Универсальный токарно-фрезерный станок "Короед-3" | 1991 |

|

SU1838093A3 |

| Токарный станок для обработки канавок кулачков самоцентрирующих патронов | 1982 |

|

SU1077705A1 |

| Станок для контурного кругового строгания зубчатых деталей | 1981 |

|

SU1024188A1 |

| РЕЗЦОВАЯ ГОЛОВКА | 1991 |

|

RU2023538C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС ПОСРЕДСТВОМ ВАЛЬЦЕВАНИЯ ГОРЯЧИХ ЗАГОТОВОК | 1946 |

|

SU69665A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Роторный автомат | 1984 |

|

SU1255392A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

22

25

Ж||

) ) ) 7/f // ///Jt4

П

29 2

25

I

//////////////

I

f6

20

иг.5

37 ny)3S

Фие.б

иг.8

Авторы

Даты

1981-12-30—Публикация

1978-05-04—Подача