СО

ел ел

4ib 1C

Изобретение относится к литейному производству, в частности к оборудованию центробежного литья труб.

Известны механизмы, применяемые на машинах центробежного литья, содержащие конусный пустотелый стержень, установленный с возможностью вращения на полой оси, закрепленной на корпусе, связанный с приводом. После заливки раструба стержень изнутри охлаждается водой и отводится от изложницы Q.

Недостатком этих механизмов и машин в целом является то, что команды по отводу желоба из изложницы и подаче импульса охлаждающей воды в стержень осуществляются интуитивно оператором, в результате чего раструб бывает недолитым или припекается к стержню и происходит его отрыв от -трубы при возвращении стержня в исходное положение, что снижает производительность машины и ухудшает качество труб.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является центробежная машина для отливки труб, содержащая металлоконструкцию, верхние и нижние направляющие, изложнищл, приводы и ролики для вращения изложниц, траверсы, компенсаторы и привод подъема и опускания изложниц, механиз iы очистки, нанесения покрытий, извлечения отливок, разведения изложниц от роликов, перемещения желоба с кареткой и приводом и механизм формирования раструба с полым конусным стержнем, установленным с возмож ностью вращения на оси, закрепленной на корпусе, и связанным с приводом. В машине полый понусный стержень облицован снаружи картонной манжетой которая предохраняет стержень от спе кания с раструбом. Кроме , при сгорании картонной манжеты во время контакта с жидким неталлом образуется вспышка, дающая команду на отвод желоба из изложницы 2 .

Недостатками известной машины являются дефекты, образующиеся при сгорании манжеты на внутренней поверхности раструба, а также необходимость охлаждения стержня наружным обливом его водой после того, как он вынут из трубы, сформированной в изложнице .

Целью изобретения является увеличение производительности при одновременном повьш1ении качества труб.

Поставленная цель достигается тем, что центробежная машина для отливки труб, содержащая приводные изложницы, компенсаторы и привод подъема и опускания изложниц, механизмы очистки, нанесения покрытий, извлечения отливок, разведения изложниц от роликов, перемещения желоба с кареткой и приводом и механизм формирования раструба с полым конусным стержнем, установленным с возможностью вращения на оси, закрепленной на корпусе, и связанным с приводом, снабжена трехходовым краном, датчиком давления, запорным вентилем с рычагом, установленным на механизме перемещения желоба., нажимным элементом, установленным на каретке и взаимодействукндим с рычагом, а в конусном стержне вьтолнена камера, причем камера и вход датчика давления связаны трубопроводом через трехходовой кран, запорный вентиль - с полостью конусного стержня, а выход датчика давления - электрически с приводом механизма отвода желоба.

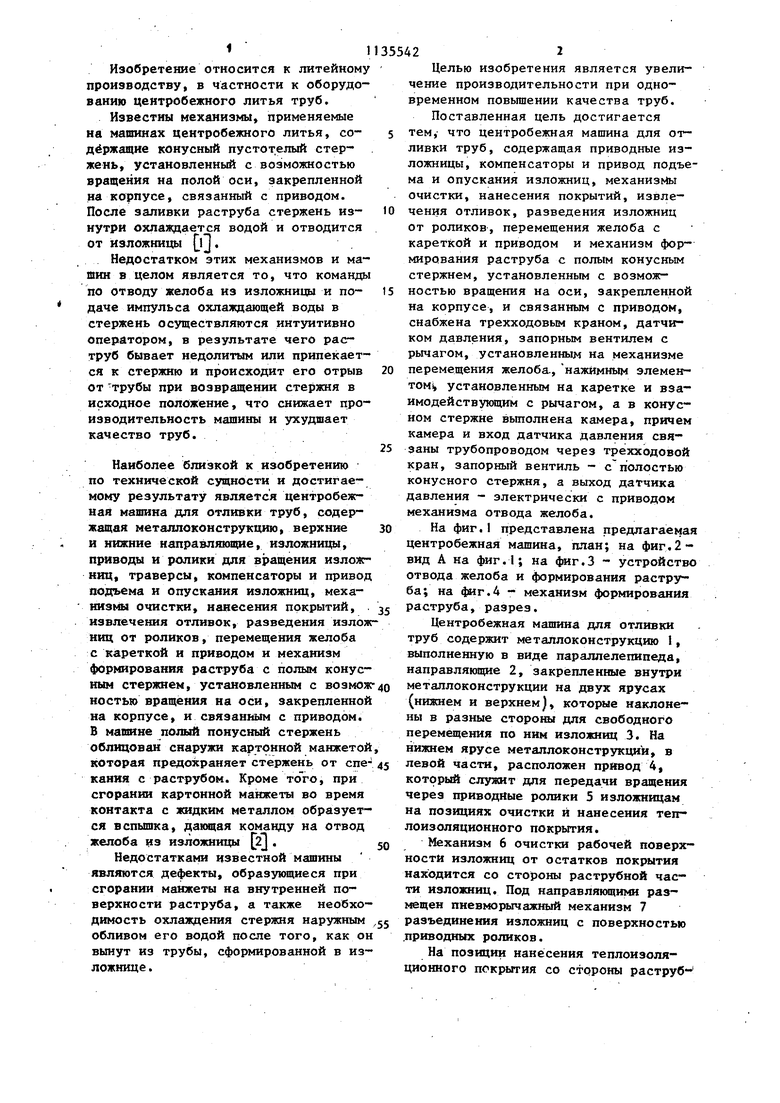

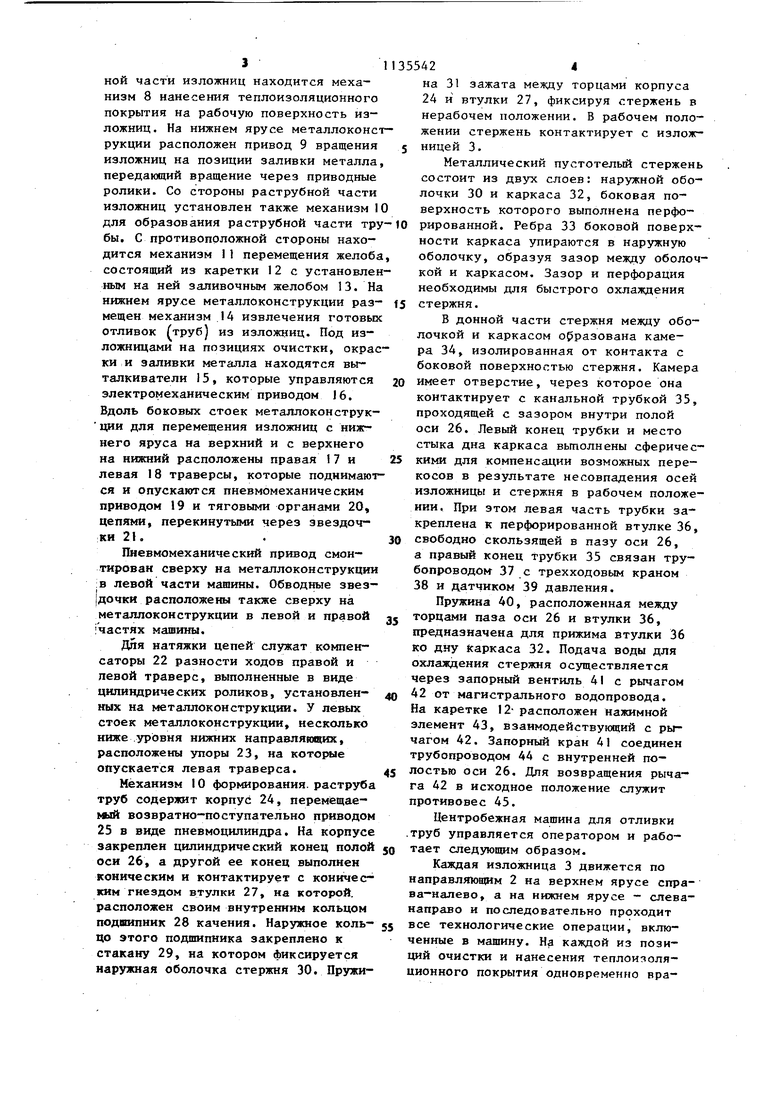

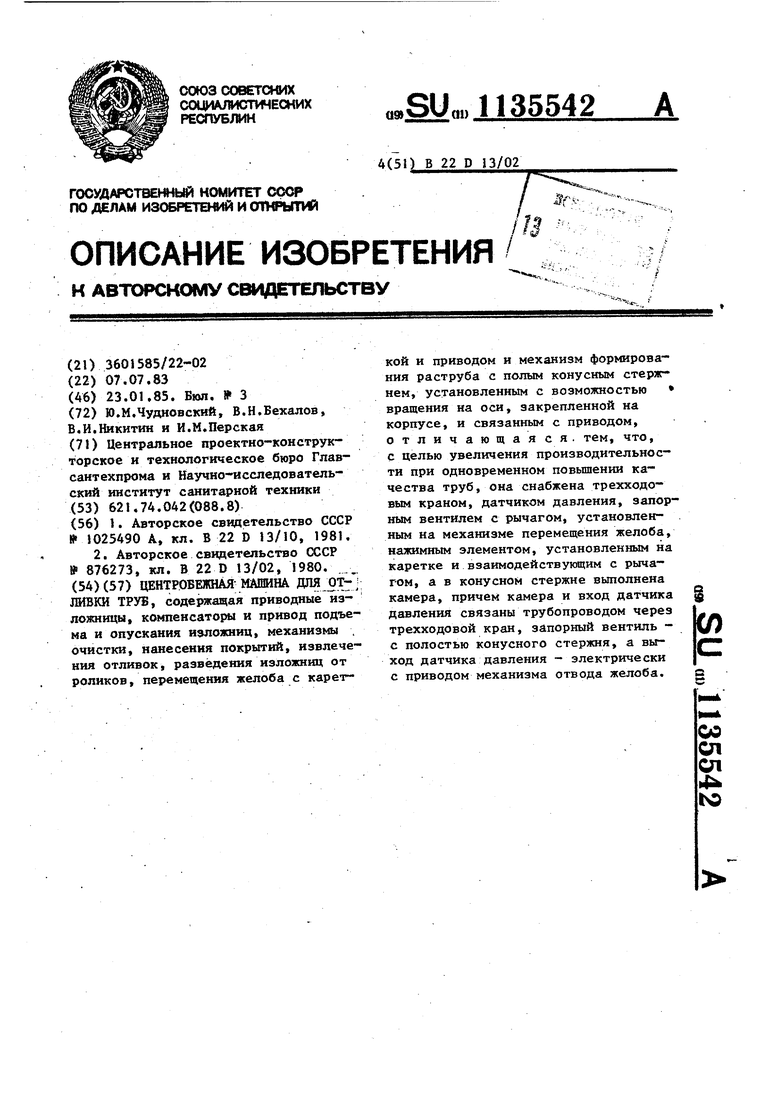

На фиг.1 представлена предлагаема центробежная машина, план; на фиг.2вид А на фиг.1; на фиг.З - устройств отвода желоба и формирования растру ба; на фиг.4 - механизм формирования раструба, разрез.

Центробежная машина для отливки труб содержит металлоконструкцию 1, выполиенную в виде параллелепипеда, направлякицие 2, закрепленные внутри металлоконструкции на двух ярусах (нижнем и верхнем), которые наклонены в разные стороны для свободного перемещения по ним изложниц 3. На нижнем ярусе металлоконструкции, в левой части, расположен привод 4« который служит для передачи вращения через приводные ролики 5 изложницам на позициях очистки и нанесения теплоизоляционного покрытия.

Механизм 6 очистки рабочей поверхности изложниц от остатков покрытия находится со стороны раструбной части изложниц. Под направлякицими размещен пневморычажный механизм 7 разъединения изложниц с поверхностью .приводных роликов.

На позиции нане:сения теплоизоляционного покрытия со стороны раструб ной части изложниц находится механизм 8 нанесения теплоизоляционного покрытия на рабочую поверхность изложниц. На нижнем ярусе металлоконс рукции расположен привод 9 вращения изложниц на позиции заливки металла передающий вращение через приводные ролики. Со стороны раструбной части изложниц установлен также механизм 1 для образования раструбной части тру бы, С противоположной стороны находится механизм 11 перемещения желоба состоящий из каретки 12 с установлен ным на ней заливочным желобом 13, На нижнем ярусе металлоконструкции размещен механизм 14 извлечения готовых отливок (труб) из изложниц. Под изложницами на позициях очистки, окрас ки и заливки металла находятся выталкиватели 15, которые управляются электромеханическим приводом J6, Вдоль боковых стоек металлоконструк- дни для перемещения изложниц с ниягнего яруса на верхний и с верхнего на нижний расположены правая 17 и левая 18 траверсы, которые поднимают ся и опускаются пневмомеханическим приводом 19 и тяговыми органами 20, цепями, перекинутыми через звездочки 21. Пневмомеханический привод смонтирован сверху на металлоконструкции :в левой части машины. Обводные звез|дочки расположены также сверху на металлоконструкции в левой и правой ;частях машины. Для натяжки цепей служат компенсаторы 22 разности ходов правой и левой траверс, выполненные в виде цилиндрических роликов, установленных на металлоконструкции, У левых стоек металлоконструкции, несколько ниже уровня нижних направляющих, расположены упоры 23, на кото1«е опускается левая траверса. Механизм 10 формирования, раструба труб содержит корпус 24, пepeмieщaeмый возвратно-поступательно приводом 25 в виде пневмоцилиндра, На корпусе закреплен цилиндрический конец полой оси 26, а другой ее конец выполнен коническим и контактирует с коническим гнездом втулки 27, на которой, расположен своим внутренним кольцом подшипник 28 качения. Наружное кольдо этого подшипника закреплено к стакану 29, на котором фиксируется наружная оболочка стержня 30, Пружи424на 31 зажата между торцами корпуса 24 и втулки 27, фиксируя стержень в нерабочем положении. В рабочем положении стержень контактирует с изложницей 3. Металлический пустотелый стержень состоит из двух слоев: наружной оболочки 30 и каркаса 32, боковая поверхность которого выполнена перфорированной. Ребра 33 боковой поверхности каркаса упираются в наружную оболочку, образуя зазор между оболочкой и каркасом. Зазор и перфорация необходимы для быстрого охлаждения стержня, В донной части стержня между оболочкой и каркасом образована камера 34, изолированная от контакта с боковой поверхностью стержня. Камера имеет отверстие, через которое она контактирует с канальной трубкой 35, проходящей с зазором внутри полой оси 26, Левый конец трубки и место стыка дна каркаса вьтолнены сферическими для компенсации возможных перекосов в результате несовпадения осей изложницы и стержня в рабочем положении. При зтом левая часть трубки закреплена к перфорированной втулке 36, свободно скользящей в пазу оси 26, а правый конец трубки 35 связан трубопроводом 37 с трехходовым краном 38 и датчиком 39 давления. Пружина АО, расположенная между торцами паза оси 26 и втулки 36, предназначена для прижима втулки 36 ко дну Каркаса 32, Подача воды для охлаждения стержня осуществляется через запорный вентиль 41 с рычагом 42 от магистрального водопровода. На каретке 12- расположен нажимной элемент 43, взаимодействующий с рычагом 42, Запорный кран 41 соединен трубопроводом 44 с внутренней полостью оси 26, Для возвращения рычага 42 в исходное положение служит противовес 45, Центробежная мащина для отливки труб управляется оператором и работает следующим образом. Каждая изложница 3 движется по направля)од9{м 2 на верхнем ярусе справа-налево, а на нижнем ярусе - слеванаправо и последовательно проходит все технологические операции, вк.гтюченные в машину. Н каждой из позиций очистки и нанесения теплоизоляионного покрытия одновременно врацаются по одной изложнице. Изложницы лежат на шести приводных роликах 5, попарно скрепленные тремя валами. Средний-вал приводится во вращение приводом 4 от электродвигателя через клиноременную передачу. Включаются привод продольного перемещения штанги со щеткой механизма 6 очистки, производится очистка рабочей поверхности изложницы от остатков теплоизоляционного покрытия. Одновременно включаются привод продольного перемещения штанги с форсункой механизма 8 нанесения теплоизоляционного покрытия, производится нанесение слоя покрытия на рабочую поверхность- изложницы .

Очистка производится периодически и в случае отсутствия необходимости 3 ней включается пневморычажный меха-20

низм 7 разъединения изложницы с поиерхностью приводных роликов 5. Этот меканизм приподнимает изложницу над приводными роликами на 5 мм, отключа ее от вращения.

После возврата механизмов 6 и 8 в исходное положение выключается привод 4, включается привод 16 выталкивателей 15 и изложница с позиции очистки перекатывается по роликам 5 на позицию окраски, а изложница с позиции окраски по направляющим 2 - на позицию заливки металла.

На позиции заливки металла изложница лежит на четырех приводных роликах 5, пбпарно скрепленных двумя налами. Один из валов приводится во вращение приводом 9 от электродвигателя через клиноременную передачу. Изложница вращается. Одновременно включаются приводы механизма 11, при этом каретка 12 перемещается, желоб 13 направляется в изложницу и механизм 10, а конический стержень 30 - в раструбную часть изложницы. При вращен-яи изложницы 3 привод 25 механизма формироваршя раструба перемещает корпус 24 и прижимает стержень (на фиг.4 показано тонкой-линией к излож11ице 3, сжимая пружину 31, а конические поверхности оси 26 и втулки 27 разъединяются. Трубка 35 с втулкой 36 перемещаются вправо, сжимак пружину 40. Стержень 30 вращаетск, 3 вместа с ним - стакан 29 и нару;«нс/е кольцо подшипника 28.

При перемещении в рабочее положение корпус 24 кратковременно воздействует на трехходовой клапан 33, соединенный с водопроводом и порция воды поступает через него, трубопровод 37 и трубку 35 в камеру 34.

По окончаний воздействия корпуса 24 на кран 38, камера 34 соединяется с входом датчика давления посредством трубки 35, трубопровода 37 и трехходового крана 38. Во время заливки металлом раструбной части изложницы 3 вода в камере 34 закипает, образовавшийся пар, расширяясь, увеличивает давление и датчик 39 дает команду на механизм 11 отвода

желоба, который возвращается в исходное положение. При этом движении нажимной элемент 43, расположенный

на каретке 12, кратковременно воздействует на рычаг 42, открывая в

поступающей через трубопровод 44 в зазор между осью 26 и трубкой 35 и через перфорацию во втулке 36 во внутреннюю полость каркаса 32. Под воздействием центробежной силы вода через перфорацию в каркасе 32 поступает между ребрами 33 и, омывая внутреннюю боковую поверхность оболочки 30, охлаждает ее. Рычаг 42 под воздействием противовеса 45 возвращается в исходное положение и проток в вентиле 41 закрывается. Процесс охлаждения наружной оболочки стержня происходит после заливки раструба.

После сформирования раструба привод 25 перемещает корпус 24 в исходное положение, пружина 31 разжимается, стержень 30 отходит от изложницы 3. Конические поверхности оси 26 и втулки 27 входят в контакт. Пружина 40 разжимается, втулка 36 с трубкой 35 перемещаются влево. Сферический конец трубки 35 и сферическая часть дна каркаса 32 в процессе работы состыковываются. I

Стержень 30 по инерции продолжает вращаться, вместе с ним вращаются стакан 29, наружное кольцо подшипника 28, а его внутреннее кольцо, в.тулка 27, ось 26 и пружина 31 не вращаются. При движении желоба в исходное положение формируется гладкая часть трубы.

После возврата каретки 12 и механизма 30 в исходное положение включается привод 9, привод 16 выталкивавентиле 41 проток для порции воды.

телей 15 и изложница с трубой перекатывается по нижним направляющим 2 с позиции заливки на позицию извлечения трубы.

На этой позиции включается привод механизма 14 извлечения готовых отливок и труба извлекается из изложницы. Затем включается привод 19 и

изложницы перемещаются с яруса на ярус.

Внедррние изобретения дает возможность получить ориентировочный экономический эффект 10,6 тыс.руб. в год за счет увеличения производительности одной машины и улучшения качества труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционная центробежная машина для отливки труб | 1977 |

|

SU657907A1 |

| Центробежная многопозиционная машина для отливки труб | 1980 |

|

SU876273A1 |

| Центробежная многопозиционная ма-шиНА для ОТлиВКи ТРуб | 1979 |

|

SU850288A1 |

| Линия для отливки труб центробежным способом в металлические формы | 1980 |

|

SU910339A1 |

| Многопозиционная центробежная машина для отливки труб | 1980 |

|

SU917900A1 |

| Центробежная машина для отливки чугунных труб | 1978 |

|

SU766740A1 |

| Многопозиционная центробежная машина для отливки труб | 1983 |

|

SU1135545A1 |

| Раструбный стержень для изложницы центро-бЕжНОй МАшиНы | 1979 |

|

SU831302A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU738757A1 |

| Многопозиционная центробежная машина для отливки труб | 1978 |

|

SU774786A1 |

1ЩНТРОБЕЖНАЯ МАШИНА flJWjOT-J ШШКИ ТРУБ, содержащая приводные изложницы, компенсаторы и привод подъема и опускания изложниц, механизмы . очистки, нанесения покрытий, извлечения отливок, разведения изложниц от роликов, перемещения желоба с кареткой и приводом и механизм формирования раструба с полым конусньм стержнем, установленным с возможностью вращения на оси, закрепленной на корпусе, и связанным с приводом, отличающаяся, тем, что, с целью увеличения производительности при одновременном повышении качества труб, она снабжена трехходовым краном, датчиком давления, запорным вентилем с рычагом, установленным на механизме перемещения желоба, нажимным элементом, установленным на каретке и взаимодействующим с рычагом, a в конусном стержне выполнена g камера, причем камера и вход датчика давления связаны трубопроводом через трехходовой кран, запорный вентиль с полостью конусного стержня, a выход датчика давления - электрически с приводом механизма отвода желоба.

. м

«Н

W8uSA

Фиг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ центробежного литья труб | 1981 |

|

SU1025490A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центробежная многопозиционная машина для отливки труб | 1980 |

|

SU876273A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| .... | |||

Авторы

Даты

1985-01-23—Публикация

1983-06-07—Подача